一种内衬管翻盘装置的制作方法

[0001]

本实用新型涉及翻盘设备领域,具体涉及一种内衬管翻盘装置。

背景技术:

[0002]

通常情况下,要求的力值较小的汽车拉索如pkb拉索,其钢丝绳和内衬管的连接方式是钢丝绳的头部挂接在内衬管的端盘上。

[0003]

传统的内衬管端盘的翻盘过程是人工手持内衬管将内衬管翻盘端的端口直接抵在一个含有凹陷的加热位置,内衬管翻盘端的端口在加热的凹陷处挤压受力后变形至与凹陷位置贴合,从而将内衬管翻盘端的端口加工成端盘。

[0004]

上述翻盘过程存在以下缺点:

[0005]

1、内衬管翻盘端的端口依靠在加热的凹陷处挤压受力,变形至与凹陷位置贴合来形成端盘,因此,翻盘后的端盘的直径大小不易控制,影响内衬管的质量;

[0006]

2、内衬管是由人工手持着拿到一个含有凹陷的加热位置,因此容易造成操作人员烫伤,存在安全隐患;

[0007]

3、手工翻盘效率低下,费工费力。

技术实现要素:

[0008]

本实用新型的目的就是提供一种内衬管翻盘装置,其能降低安全隐患、提高翻盘效率、省时省力。

[0009]

本实用新型的目的是这样实现的,一种内衬管翻盘装置,包括夹紧装置、限位装置、加热转动装置和移动装置;夹紧装置包括用于夹紧内衬管的夹持组件;限位装置包括气缸ⅲ和与气缸ⅲ输出端固定连接的限位块,限位块与内衬管翻盘端相对应,加热转动装置包括旋转电机、传动轴和带有烫头的加热装置,传动轴两端分别与电机ⅰ输出端和加热装置固定连接,烫头与内衬管翻盘端相对应;移动装置包括位移电机和固定在位移电机输出端的移动座,加热转动装置固定在移动座上。

[0010]

在本实用新型中,工作原理在于:夹紧装置用于对内衬管进行夹紧定位。限位装置用于对内衬管的位置进行限位,限位块与内衬管翻盘端相对应是指当气缸ⅲ输出端推出限位块后,限位块挡在内衬管翻盘端前端,避免内衬管伸出夹紧装置的长度过长或过短,从而达到对内衬管的位置进行限位的目的;气缸ⅲ输出端回位拉回限位块,即可避免限位块影响到烫头对内衬管翻盘端的翻盘工作。加热转动装置用于对烫头进行加热和旋转,传动轴用于隔离旋转电机和加热装置,避免加热装置的温度传递到旋转电机而影响旋转电机正常工作。

[0011]

使用原理在于:先将内衬管放入夹紧装置中,然后限位装置的气缸ⅲ将限位块推到内衬管翻盘端前端,内衬管抵住限位块避免内衬管伸出夹紧装置的长度过长或过短,然后通过夹持组件对内衬管进行夹紧,最后移动装置带动加热转动装置向内衬管方向移动,烫头在加热转动装置的作用下加热旋转,烫头逐渐接近内衬管翻盘端进行翻盘处理。

[0012]

由于采用了上述技术方案,本实用新型具有如下的优点:既能降低安全隐患、提高翻盘效率、省时省力,还能精确控制翻盘直径。

附图说明

[0013]

本实用新型的附图说明如下:

[0014]

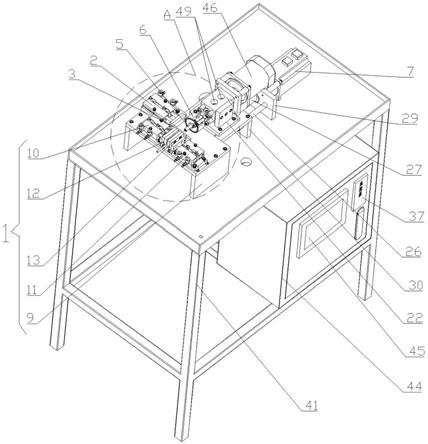

图1是本实用新型一种内衬管翻盘装置的一种立体示意图。

[0015]

图2是图1中a处的放大示意图。

[0016]

图3是本实用新型一种内衬管翻盘装置的一种剖面示意图。

[0017]

图4是本实用新型一种内衬管翻盘装置的一种正视示意图。

[0018]

图5是本实用新型一种内衬管翻盘装置的一种左视示意图。

[0019]

图6是本实用新型一种内衬管翻盘装置的一种俯视示意图。

[0020]

图7是本实用新型一种内衬管翻盘装置的一种仰视示意图。

[0021]

图8是本实用新型内衬管的翻盘后的一种立体示意图。

[0022]

图中:1.夹紧装置、2.气缸ⅲ、3.限位块、4.传动轴、5.烫头、6.加热装置、7.位移电机、8.移动座、9.定位平台、10.气缸ⅰ、11.气缸ⅱ、12.夹持块ⅰ、13.夹持块ⅱ、14.夹块ⅰ、15.夹块ⅱ、16.凹槽ⅰ、17.夹块ⅲ、18.夹块ⅳ、19.凹槽ⅱ、20.限位块ⅰ、21.限位块ⅱ、22.固定座、23.导热模、24.加热圈、25.联轴器ⅰ、26.导向杆、27.丝杆、28.支撑板ⅰ、29.支撑板ⅱ、30.滑动部、31.联轴器ⅱ、32.丝杆套、33.冷却装置、34.冷却棒、35.风管、36.热电偶、37.温度控制器、39.磁性开关、40.接近开关、41.桌子、42.调节板、43.安装孔、44.控制柜、45.hmi、46.旋转电机、47.内衬管、48.垫块、49.散热孔、50.轴承;51.端盘。

具体实施方式

[0023]

下面结合附图和实施例对本实用新型作进一步说明:

[0024]

如图1至图8所示,一种内衬管翻盘装置,包括夹紧装置1、限位装置、加热转动装置和移动装置;夹紧装置1包括用于夹紧内衬管47的夹持组件;限位装置包括气缸ⅲ2和与气缸ⅲ2输出端固定连接的限位块3,限位块3与内衬管47翻盘端相对应,加热转动装置包括旋转电机46、传动轴4和带有烫头5的加热装置6,传动轴4两端分别与电机ⅰ输出端和加热装置6固定连接,烫头5与内衬管47翻盘端相对应;移动装置包括位移电机7和固定在位移电机7输出端的移动座8,加热转动装置固定在移动座8上。

[0025]

在本实用新型中,工作原理在于:夹紧装置1用于对内衬管47进行夹紧定位。限位装置用于对内衬管47的位置进行限位,限位块3与内衬管47翻盘端相对应是指当气缸ⅲ2输出端推出限位块3后,限位块3挡在内衬管47翻盘端前端,避免内衬管47伸出夹紧装置1的长度过长或过短,从而达到对内衬管47的位置进行限位的目的;气缸ⅲ2输出端回位拉回限位块3,即可避免限位块3影响到烫头5对内衬管47翻盘端的翻盘工作。加热转动装置用于对烫头5进行加热和旋转,传动轴4用于隔离旋转电机46和加热装置6,避免加热装置6的温度传递到旋转电机46而影响旋转电机46正常工作。

[0026]

使用原理在于:先将内衬管47放入夹紧装置1中,然后限位装置的气缸ⅲ2将限位块3推到内衬管47翻盘端前端,内衬管47抵住限位块3避免内衬管47伸出夹紧装置1的长度过长或过短,然后通过夹持组件对内衬管47进行夹紧,最后移动装置带动加热转动装置向

内衬管47方向移动,烫头5在加热转动装置的作用下加热旋转,烫头5逐渐接近内衬管47翻盘端进行翻盘处理。

[0027]

在本实施例中,旋转电机46是东方牌51k60a-cw2l电机,位移电机7是汇川牌ismh1-75b30cb型号伺服电机;在另一实施例中,旋转电机46还可以是其它品牌型号的旋转电机46,位移电机7还可以是其它品牌型号的伺服电机。

[0028]

进一步地,在本实施例中,夹紧装置1包括定位平台9、夹持组件与分别设置在夹持组件两侧的气缸ⅰ10和气缸ⅱ11,夹持组件包括平行设置的夹持块ⅰ12和夹持块ⅱ13,夹持块ⅰ12和夹持块ⅱ13分别与气缸ⅰ10输出端和气缸ⅱ11输出端固定连接。使用时,气缸ⅰ10输出端伸缩带动夹持块ⅰ12运动,气缸ⅱ11输出端伸缩带动夹持块ⅱ13运动,从而使得夹持块ⅰ12和夹持块ⅱ13能够夹紧和取出内衬管47。在另一实施例中,夹紧装置1还可以是夹钳、钢丝钳等能够将内衬管47夹紧和取出的装置。

[0029]

进一步地,夹持块ⅰ12包括夹块ⅰ14和固定在气缸ⅰ10输出端的夹块ⅱ15,夹块ⅰ14和夹块ⅱ15固定连接,夹块ⅰ14上开设有凹槽ⅰ16;夹持块ⅱ13包括夹块ⅲ17和固定在气缸ⅰ10输出端的夹块ⅳ18,夹块ⅲ17和夹块ⅳ18固定连接,夹块ⅲ17上开设有与凹槽ⅰ16位置相对应的凹槽ⅱ19,凹槽ⅰ16和凹槽ⅱ19配合夹紧内衬管47。在使用时,内衬管47放置在夹块ⅰ14和夹块ⅲ17之间,气缸ⅰ10和气缸ⅱ11工作使得凹槽ⅰ16和凹槽ⅱ19能够夹紧或松开内衬管47,设置凹槽ⅰ16和凹槽ⅱ19还能夹持组件夹紧内衬管47时对内衬管47造成变形。进一步地,夹块ⅰ14和夹块ⅲ17下方还固定有垫块48,凹槽ⅰ16开设在夹块ⅰ14下端,凹槽ⅱ19开设在夹块ⅲ17下端。垫块48的作用是在节约加工成本的同时便于放置内衬管47。

[0030]

进一步地,限位块3的横截面呈“l”形,限位块3包括相互垂直固定的限位块ⅰ20和限位块ⅱ21,限位块ⅰ20固定在气缸ⅲ2输出端。使用时,气缸ⅲ2输出端推动或拉回限位块ⅰ20,限位块ⅱ21用于对内衬管47的位置进行限位。

[0031]

进一步地,在本实施例中,加热转动装置还包括固定在移动座8上的固定座22,加热装置6还包括导热模23和包裹导热模23的加热圈24;传动轴4转动设置在固定座22内,传动轴4的一端固定在导热模23内并与烫头5固定连接,另一端通过联轴器ⅰ25与旋转电机46输出轴固定连接。旋转电机46工作带动传动轴4转动,从而带动烫头5转动,加热圈24发热后将热量传递给导热模23,然后通过导热模23将热量传递到烫头5;导热模23的作用一是导热,二是将加热圈24和烫头5固定在传动轴4的一端;固定座22的作用是支撑固定整个加热转动装置。进一步地,在本实施例中,固定座22上还固定有固定块,固定块和旋转电机46之间通过紧固件固定。上述紧固件可以是螺栓、螺钉以及电机衬套和螺帽组合等。在另一实施例中,固定座22还可以与旋转电机46之间直接通过紧固件固定;加热装置6也可以是固定有烫头5并能对烫头5进行加热的加热棒、加热管、加热器等加热装置6,加热转动装置的电机、加热装置6或其它部件等固定在移动座8上。

[0032]

进一步地,本实施例中,传动轴4与固定座22之间设置有轴承50。传动轴4与固定座22之间设置有轴承50的作用是实现传动轴4在固定座22内的转动。

[0033]

进一步地,在本实施例中,传动轴4和固定座22上均开设有散热孔49。散热孔49的作用是对加热装置6传递到传动轴4上的热量进行散热,避免传动轴4过热影响旋转电机46的正常工作。

[0034]

进一步地,与加热转动装置相对应的位置还设置有散热风扇。在本实施例中,加热

转动装置的上方设置有散热风扇,在其它实施例中,散热风扇还可以设置在加热转动装置侧面。散热风扇的作用是进一步对传动轴4进行散热。

[0035]

进一步地,本实施例中,移动座8包括导向杆26、丝杆27、支撑板ⅰ28、支撑板ⅱ29和设置在支撑板ⅰ28与支撑板ⅱ29之间的滑动部30;导向杆26两端分别固定在支撑板ⅰ28和支撑板ⅱ29上,滑动部30滑动设置在导向杆26上;丝杆27一端与位移电机7输出端固定连接,丝杆27另一端穿过支撑板ⅰ28和支撑板ⅱ29,滑动部30固定在丝杆27上。上述移动座8结构简单、加工成本低、安装方便且容易制造。导向杆26两端可以通过紧固件固定、黏结固定、焊接固定等方式固定在支撑板ⅰ28和支撑板ⅱ29上。进一步地,在本实施例中,为了进一步节约成本,滑动部30是横截面呈“倒u形'的倒u形板,在其他实施例中,滑动部30还可以是能在导向杆26上滑动并固定住加热转动装置的方块、异形块等。进一步地,为了进一步便于移动座8的制造和安装,在本实施例中,丝杆27一端通过联轴器ⅱ31与位移电机7输出端固定连接,在其它实施例中,丝杆27一端还可以通过焊接、黏结等固定方式与位移电机7输出端固定连接;进一步地,在本实施例中,为了进一步便于丝杆27和滑动部30的安装,滑动部30通过丝杆套32固定在丝杆27上,在其它实施例中,滑动部30还可以通过紧固件固定、焊接固定等方式固定在丝杆27上。进一步地,在本实施例中,为了便于滑动部30的滑动,滑动部30的最低位置高于支撑板ⅰ28和支撑板ⅱ29的最低位置。

[0036]

再一实施例中,移动座8还可以是与位移电机7输出端固定并能够由位移电机7推动的装置、移动块等。

[0037]

进一步地,夹紧装置1和加热转动装置之间还设置有冷却装置33。冷却装置33的作用是已经翻盘了的内衬管47进行冷却定型。

[0038]

进一步地,在本实施例中,冷却装置33包括冷却棒34和固定在冷却棒34上的风管35。冷却棒34的作用是对压缩空气进行冷却,使风管35吹出冷压缩空气对已经翻盘了的内衬管47进行冷却定型。在本实施例中,风管35由铜管加工制作而成,冷却棒34是airtx牌20025型号的冷却棒34,在其它实施例中,冷却棒34还可以是其它品牌型号的冷却棒34。冷却装置33还可以是风扇等。

[0039]

进一步地,加热装置6上还固定有热电偶36,热电偶36与温度控制器37连接。在本实施例中,热电偶36固定在导热模23内,加热圈24与温度控制器37连接。热电偶36和温度控制器37配合实现对烫头5的加热及恒温控制。热电偶36是m6螺纹热电偶36,温度控制器37是rkc牌rex-c400信号温控器。在其它实施例中,热电偶36和温度控制器37还可以是其它品牌型号。

[0040]

进一步地,还包括与气缸ⅰ10、气缸ⅱ11、气缸ⅲ2、旋转电机46和位移电机7信号连接的plc逻辑编程控制器,气缸ⅰ10、气缸ⅱ11和气缸ⅲ2上均固定有与plc逻辑编程控制器连接的磁性开关39;与移动座8对应位置还设置有与plc逻辑编程控制器连接的接近开关40。气缸ⅰ10、气缸ⅱ11和气缸ⅲ2上的磁性开关39分别用于检测气缸ⅰ10、气缸ⅱ11和气缸ⅲ2的工作位置和工作状态并反馈给plc逻辑编程控制器。接近开关40用于检测滑动部30的位置,并将信号传送给plc逻辑编程控制器,在本实施例中,plc逻辑编程控制器是omron牌cp1e-n40dt-dplc逻辑编程控制器;磁性开关39是亚德客牌cmsj-020型号磁性开关39;接近开关40固定在滑动部30下方,接近开关40是两个,接近开关40是沪工牌lj8a3-2-z/bx型号的接近开关40,在其它实施例中,plc逻辑编程控制器还可以是其它品牌型号的plc逻辑编

程控制器;磁性开关39还可以是其它品牌型号的磁性开关39;接近开关40固定在移动座8周围的其它物体上,接近开关40还可以是其它品牌型号的接近开关40。进一步地,还包括控制器开关,plc逻辑编程控制器与控制器开关电连接。控制器开关作用是控制plc逻辑编程控制器控制设备启动。在本实施例中,控制器开关是fs-1型号开关;在其它实施例中,控制器开关还可以是其它品牌型号的开关。

[0041]

进一步地,在本实施例中,夹紧装置1、限位装置和移动装置均设置在桌子41上,桌面固定有带有两个以上安装孔43的调节板42,接近开关40固定在安装孔43内。调节板42上设置两个以上安装孔43的目的是便于实现接近开关40的位置调节。

[0042]

进一步地,还包括控制柜44和 hmi45,温度控制器37和hmi45均设置在控制柜44内。在本实施例中,hmi45是维纶牌mt8071ip型号hmi45;控制柜44的规格是40mm*40mm*25mm,plc逻辑编程控制器和温度控制器37等均安装在控制柜44内,控制柜44作用是安装整控制电路及相关器件。在其它实施例中,hmi45还可以是其它品牌型号的hmi45,控制柜44还可以是其它规格。

[0043]

在本实施例中,通过热电偶36、温度控制器37、plc逻辑编程控制器、磁性开关39、接近开关40、控制柜44和hmi45等可以实现内衬管47翻盘装置的自动翻盘的同时还可以精确控制翻盘直径。

[0044]

在本实施例中,内衬管47翻盘装置的生产流程如下:

[0045]

1、待温度控制器37设定温度与实际温度一致;

[0046]

2、按动hmi45上的启动按钮;

[0047]

3、位移电机7开始查找原点;

[0048]

4、将控制器开关切换至有效;

[0049]

5、待位移电机7原点查找完成并到达指定位置;

[0050]

6、将需要翻盘的内衬管47放入夹块ⅰ14和夹块ⅱ15之间并与凹槽ⅰ16和凹槽ⅱ19对应;

[0051]

7、将放入夹块ⅰ14和夹块ⅱ15之间需要翻盘的内衬管47前端与限位块ⅱ21齐平;

[0052]

8、启动控制器开关;

[0053]

9、气缸ⅰ10和气缸ⅱ11动作,将内衬管47夹紧,旋转电机46工作带动烫头5旋转;

[0054]

10、限位气缸后退动作,将内衬管47翻盘端露出;

[0055]

11、位移电机7开始按照设定参数向前动作,将烫头5表面与内衬管47翻盘端的端面接触;

[0056]

12、当烫头5表面与内衬管47翻盘端的端面接触后位移电机7开始按照设定参数向前进行加减速动作;

[0057]

13、内衬管47翻盘端形成翻盘要求的尺寸及型状,位移电机7停止动作;

[0058]

14、plc逻辑编程控制器控制压缩空气经过冷却棒34后,从风管35吹出冷压缩空气对内衬管47翻盘进行定型;

[0059]

15、到达设定好的吹气时间后风管35停止吹气;

[0060]

16、位移电机7后退动作到指定位置;

[0061]

17、位移电机7后退动作到指定位置到位后,气缸ⅰ10和气缸ⅱ11作后退打开动作;

[0062]

18、取出已经翻盘的内衬管47;

[0063]

19、气缸ⅰ10及气缸ⅱ11打开完成后气缸ⅲ2作顶出动作;

[0064]

20、气缸ⅲ2顶出;

[0065]

21、周期完成,循环周期从第6步开始;2min钟后如无循环动作,旋转电机46停机,而后第6步可直接启动。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1