智能上料机的制作方法

1.本实用新型涉及上料机技术领域,特别涉及智能上料机。

背景技术:

2.在注塑机,粉碎机等机械设备的加工过程中,上料机对于机械设备来说是重要的辅助结构,能够显著的对注塑机,粉碎机等机械设备的加工效率进行提升。

3.专利号201820174484.5的实用新型公开了一种自动上料机,包括机架,还包括用于将玻璃基板送入对应工位的上料机构、用于回收盛装玻璃基板的料盘的料盘回收机构、设于料盘回收机构上用于带动上料机构横向移动的横移机构、支撑料盘回收机构的滑块和支撑并驱动滑块纵向移动的平移机构。与现有技术相比,本实用新型提供的自动上料机同时设置有上料机构和料盘回收机构,因此上料机构和料盘回收机构可同时工作,能实现上料操作和料盘回收操作的同步进行;滑块在平移机构上移动时可带动上料机构和料盘回收机构的纵向移动,横移机构可带动上料机构左右移动,因此上料操作和料盘回收操作方便快捷,自动上料机的结构简单。

4.上述的一种自动上料机存在以下缺点:1、不具有对物料进行振动式输送的功能,容易导致下料不均匀;2、同时不具有对物料进行二次筛分的功能;3、不具有利用弹簧对设备中的下料通道进行防冲击保护的功能,设备的出料通道容易随着物料的运动而产生共振的现象,导致出料通道容易受损。为此,我们提出智能上料机。

技术实现要素:

5.本实用新型的主要目的在于提供智能上料机,可以有效解决背景技术中的问题。

6.为实现上述目的,本实用新型采取的技术方案为:

7.智能上料机,包括主料仓、主动轮、斜型缓冲通道、下料槽和拉伸弹簧,所述主料仓的一侧通过连接架和螺钉安装有伺服电机,所述伺服电机的输出轴一端连接有主动轮,所述主料仓的底部设置有斜型缓冲通道,所述斜型缓冲通道的一端设置有下料槽,所述下料槽的顶部焊接有连接环a,所述主料仓的另一侧焊接有连接环b,所述连接环a与连接环b之间设置有拉伸弹簧,所述主料仓的一端设置有透气网板,所述透气网板的下端设置有从动轮a和从动轮b,所述从动轮a和从动轮b的输出轴一端分别设置有凸轮a和凸轮b,所述凸轮a和凸轮b的上端设置有微孔筛板。

8.进一步地,所述下料槽的一端通过转轴与斜型缓冲通道的一端互通相连,所述斜型缓冲通道与主料仓互通相连。

9.进一步地,所述主动轮、从动轮a和从动轮b的外围均套设有传动带。

10.进一步地,所述凸轮a和凸轮b与下料槽之间为间隙连接。

11.进一步地,所述主料仓的内壁开设有凹槽,所述微孔筛板的两端位于凹槽的内部。

12.与现有技术相比,本实用新型具有如下有益效果:

13.1.通过设置主动轮、凸轮a、凸轮b,主动轮能够带动设备中的从动轮a和从动轮b进

行转动,进而从动轮a和从动轮b能够驱使凸轮a和凸轮b进行转动,之后,当凸轮a和凸轮b转动时,凸轮a和凸轮b边缘的凸起处与微孔筛板的底部相触,微孔筛板随即被向上顶起,而当凸轮a和凸轮b边缘的凸起处远离微孔筛板的底部之后,微孔筛板即可因自重而恢复原位,进而能够对微孔筛板上的物料进行振动。

14.2.通过设置微孔筛板,因待输送的物料一般会经过初步的筛分,当凸轮a和凸轮b对微孔筛板上的物料进行振动时,物料会被抖起,物料中的小粒径物料能够经微孔筛板下落,而为了中残留的大粒径物料则无法通过微孔筛板,进而达到对物料进行二次筛分的效果。

15.3.通过设置拉伸弹簧,在对物料进行输送的过程中,设备中的下料槽部位会因物料的流动而产生晃动的现象,通过拉伸弹簧,拉伸弹簧具有良好的伸缩性,能够对下料槽收到的冲击力进行缓冲,防止下料槽因共振现象而产生硬性的机械损伤。

附图说明

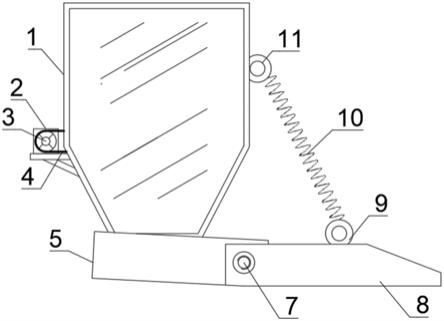

16.图1为本实用新型智能上料机的整体结构示意图。

17.图2为本实用新型智能上料机的侧视图。

18.图3为本实用新型智能上料机的主动轮、凸轮a、凸轮b结构示意图。

19.图4为本实用新型智能上料机的凸轮a、凸轮b、微孔筛板结构示意图。

20.图中:1、主料仓;2、伺服电机;3、主动轮;4、传动带;5、缓冲通道;7、转轴;8、下料槽;9、连接环a;10、拉伸弹簧;11、连接环b;12、透气网板;13、从动轮a;14、从动轮b;15、凹槽;16、凸轮a;17、凸轮b;18、微孔筛板。

具体实施方式

21.为使本实用新型实现的技术手段、创作特征、达成目的与功效易于明白了解,下面结合具体实施方式,进一步阐述本实用新型。

22.如图1

‑

4所示,智能上料机,包括主料仓1、主动轮3、斜型缓冲通道5、下料槽8和拉伸弹簧10,所述主料仓1的一侧通过连接架和螺钉安装有伺服电机2,所述伺服电机2的输出轴一端连接有主动轮3,所述主料仓1的底部设置有斜型缓冲通道5,所述斜型缓冲通道5的一端设置有下料槽8,所述下料槽8的顶部焊接有连接环a9,所述主料仓1的另一侧焊接有连接环b11,所述连接环a9与连接环b11之间设置有拉伸弹簧10,所述主料仓1的一端设置有透气网板12,所述透气网板12的下端设置有从动轮a13和从动轮b14,所述从动轮a13和从动轮b14的输出轴一端分别设置有凸轮a16和凸轮b17,所述凸轮a16和凸轮b17的上端设置有微孔筛板18。

23.其中,所述下料槽8的一端通过转轴7与斜型缓冲通道5的一端互通相连,所述斜型缓冲通道5与主料仓1互通相连。

24.本实施例中如图1所示,利用转轴7的作用,下料槽8的一端能够进行转动,通过可移动连接的方式与缓冲通道5连接,能够在下料槽8受到振动的时候,配合拉伸弹簧10对下料槽8进行缓冲消能的保护。

25.其中,所述主动轮3、从动轮a13和从动轮b14的外围均套设有传动带4。

26.本实施例中如图2、3所示,主动轮3能够通过传动带4带动从动轮a13和从动轮b14

进行转动。

27.其中,所述凸轮a16和凸轮b17与下料槽8之间为间隙连接。

28.其中,所述主料仓1的内壁开设有凹槽15,所述微孔筛板18的两端位于凹槽15的内部。

29.本实施例中如图4所示,凹槽15不仅可以对微孔筛板18进行支撑,而且为微孔筛板18的上移动提供了活动空间。

30.需要说明的是,本实用新型为智能上料机,工作时,人员将本新型中用电设备接通电源,人员将伺服电机2开启,之后人员物料从主料仓1顶部的开口处投入主料仓1中,物料落至微孔筛板18上,伺服电机2带动主动轮3进行转动,之后,主动轮3能够带动设备中的从动轮a13和从动轮b14进行转动,进而从动轮a13和从动轮b14能够驱使凸轮a16和凸轮b17进行转动,之后,当凸轮a16和凸轮b17边缘的凸起处与微孔筛板18的底部相触时,微孔筛板18随即被向上顶起,而当凸轮a16和凸轮b17继续转动且边缘的凸起处远离微孔筛板18的底部之后,微孔筛板18即可因自重而恢复原位,通过伺服电机2的不停驱动,能够达到对微孔筛板18上的物料进行振动的目的,进一步地,当凸轮a16和凸轮b17对微孔筛板18上的物料进行振动时,物料会被抖起,物料中的小粒径物料能够经微孔筛板18下落,而为了中残留的大粒径物料则无法通过微孔筛板18,进而对物料进行均匀的输送。

31.以上显示和描述了本实用新型的基本原理和主要特征和本实用新型的优点。本行业的技术人员应该了解,本实用新型不受上述实施例的限制,上述实施例和说明书中描述的只是说明本实用新型的原理,在不脱离本实用新型精神和范围的前提下,本实用新型还会有各种变化和改进,这些变化和改进都落入要求保护的本实用新型范围内。本实用新型要求保护范围由所附的权利要求书及其等效物界定。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1