一种橡胶模具流道结构的制作方法

1.本实用新型涉及橡胶模具领域,尤其涉及一种橡胶模具流道结构。

背景技术:

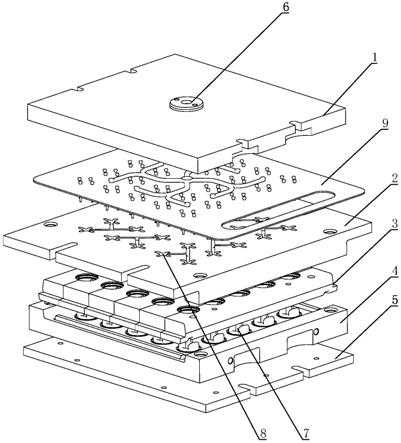

2.在汽车零部件的生产过程中需要大量采用橡胶模具,如图1所示,传统的橡胶模具自上而下通常包括:流道板1、上模板2、中模板3、下模板4和底板5,流道板上中心部设置有浇口套6,流道板和上模板之间设置有多条橡胶流道,上模板和下模板之间加工有多个型腔,上模板上对应加工有多个型腔进入口,橡胶流道与型腔进入口相连通。橡胶从浇口套处注射进入,经橡胶流道直到流进各个型腔内被注塑成型。

3.但是现有的橡胶模具结构其流道均设置在流道板和上模板之间,从浇口套处直接一次性延伸至各型腔位置,这样的橡胶流道结构线路较长,拐弯处多,容易造成流道不均衡现象,即流入各个型腔内的橡胶量无法保证均衡,造成橡胶硫化产品密度偏差,产品比重差异,最终导致产品的尺寸无法保障,废品率高,严重影响加工效率和生产效益。

技术实现要素:

4.为了解决上述现有技术中存在的不足,本实用新型提供一种橡胶模具流道结构,能够使橡胶同步且均衡地流入各个型腔,提高产品质量和性能稳定性。

5.本实用新型解决上述技术问题所采用的技术方案为:一种橡胶模具流道结构,包括自上而下依次配合的流道板、上模板、中模板、下模板和底板,所述的流道板上设置有浇口套,所述的上模板、所述的中模板和所述的下模板之间加工有多个型腔,所述的上模板上与每个所述的型腔对应位置分布有型腔注入点,在所述的流道板和所述的上模板之间设置有分隔板,所述的流道板和所述的分隔板之间设置有第一流道,所述的第一流道的中心部与所述的浇口套连通,所述的分隔板与所述的上模板之间设置有第二流道,所述的第二流道的中心部与所述的第一流道的端部连通,所述的第二流道的端部与所述的型腔注入点连通。

6.在一些实施方式中,所述的第一流道以所述的浇口套为中心呈中心对称分布,所述的第一流道由多个第一流道ⅰ段和第一流道ⅱ段构成,每个所述的第一流道ⅰ段的一端均与所述的浇口套连接,另一端分别与两个所述的第一流道ⅱ段的一端连接,所述的第一流道ⅱ段的另一端形成第一注入点,所述的第一注入点由所述的分隔板的上方延伸至所述的分隔板的下方并与所述的第二流道连接。由此,橡胶在高温高压下注射通过浇口套进入形状一致、排布对称的第一流道ⅰ段和第一流道ⅱ段,均匀地流至第一注入点,使到达第一注入点处的胶量同步且均衡。

7.在一些实施方式中,所述的第一流道ⅱ段与所述的第一流道ⅰ段之间呈圆弧90

°

连接。由此能使胶体更好地从第一流道ⅰ段流至ⅱ段。

8.在一些实施方式中,所述的第二流道以所述的第一注入点为中心呈t字型分布,所述的第二流道的端部与所述的型腔注入点连接,所述的型腔注入点的四周对称垂直设置有

多个拉料头,所述的拉料头与所述的第二流道连通,所述的拉料头的顶端由所述的分隔板的下方延伸至所述的分隔板的上方并固定,所述的拉料头的底端与所述的型腔连接。由此胶体能够从第一注入点通过第二流道均匀地流入型腔注入点,拉料头能够确保使分隔板留在上面。

9.在一些实施方式中,所述的第一注入点的外周设置有第一定位部,所述的第一定位部与所述的分隔板的底壁相配合。由此使第一注入点的结构更稳定。

10.在一些实施方式中,所述的拉料头的顶端的外周设置有自上而下向内倾斜的第二定位部,所述的第二定位部卡设在所述的分隔板的上方。由此使拉料头的结构更稳定。

11.与现有技术相比,本实用新型的优点在于:通过在模具的流道板和上模板之间增设一块分隔板,分隔板的上方承接多条第一流道,下方承接多条第二流道,改进了传统模具流道结构中橡胶从浇口套一路到头进入型腔中的现状,本结构首先使橡胶在高温高压下注射通过浇口套进入各第一流道中,通过各第一流道同步均衡地流动到第一注入点并注入上模板,随后再通过第二流道同步均衡地流动到型腔注入点并注入型腔,本结构的橡胶流道能使胶量同步均衡,最终得到的产品密度偏差小,产品尺寸得到保障,提高了产品稳定性和生产效益。

附图说明

12.图1为传统的一种橡胶模具流道结构的结构示意图;

13.图2为本实用新型一种橡胶模具流道结构一实施例的结构示意图;

14.图3为本实用新型一种橡胶模具流道结构中分隔板的流道排布示意图;

15.图4为本实用新型一种橡胶模具流道结构中分隔板的结构示意图一;

16.图5为本实用新型一种橡胶模具流道结构中分隔板的结构示意图二;

17.图6为本实用新型一种橡胶模具流道结构中分隔板的侧视图;

18.图7为图6中a处的放大图;

19.图8为图6中b处的放大图;

20.图9为本实用新型一种橡胶模具流道结构中上模板的俯视图。

21.其中,流道板1,上模板2,中模板3,下模板4,底板5,浇口套6,型腔7,型腔注入点8,分隔板9,第一流道10,第一流道ⅰ段101,第一流道ⅱ段102,第二流道11,第一注入点12,拉料头13,第一定位部14,第二定位部15。

具体实施方式

22.以下结合附图和实施例对本实用新型一种橡胶模具流道结构作进一步详细说明,但不作为对本实用新型的限定。

23.实施例一

24.如图所示,一种橡胶模具流道结构,包括自上而下依次配合的流道板1、上模板2、中模板3、下模板4和底板5,流道板1上设置有浇口套6,上模板2、中模板3和下模板4之间加工有多个型腔7,上模板上与每个型腔对应位置分布有型腔注入点8,本实施例中,在流道板1和上模板2之间设置有分隔板9,流道板1和分隔板9之间设置有第一流道10,第一流道10的中心部与浇口套6连通,分隔板9与上模板2之间设置有第二流道11,第二流道11的中心部与

第一流道10的端部连通,第二流道11的端部与型腔注入点8连通。

25.实施例二

26.本实施例提出的一种橡胶模具流道结构,其在实施例一的基础上对第一流道10的具体结构进行了限定。本实施例中,第一流道10以浇口套6为中心呈中心对称分布,第一流道10由多个第一流道ⅰ段101和第一流道ⅱ段102构成,每个第一流道ⅰ段101的一端均与浇口套6连接,另一端分别与两个第一流道ⅱ段102的一端连接,第一流道ⅱ段102的另一端形成第一注入点12,第一注入点12由分隔板9的上方延伸至分隔板9的下方并与第二流道11连接。

27.本实施例中,第一流道ⅱ段102与第一流道ⅰ段101之间呈圆弧90

°

连接。

28.实施例三

29.本实施例提出的一种橡胶模具流道结构,其在实施例二的基础上对第二流道11的具体结构进行了限定。本实施例中,第二流道11以第一注入点12为中心呈t字型分布,第二流道11的端部与型腔注入点8连接,型腔注入点8的四周对称垂直设置有多个拉料头13,本实施例中设置有四个,拉料头13与第二流道11连通,拉料头13的顶端由分隔板9的下方延伸至分隔板9的上方并固定,拉料头13的底端与型腔7连接。

30.实施例四

31.本实施例提出的一种橡胶模具流道结构,其在实施例三的基础上对定位结构进行了补充。本实施例中,第一注入点12的外周设置有第一定位部14,第一定位部14与分隔板9的底壁相配合。

32.本实施例中,拉料头13的顶端的外周设置有自上而下向内倾斜的第二定位部15,第二定位部15卡设在分隔板9的上方。

33.本实用新型的一种橡胶模具流道结构,橡胶在高温高压下注射通过浇口套进入分隔板和流道板之间的各第一流道中,通过各第一流道同步均衡地流动到a1/a2,a3/a4,a5/a6,a7/a8处,即八个第一注入点处,通过第一注入点注入到上模板对应的b1/b2,b3/b4,b5/b6,b7/b8处,从而达到该八处胶量同步均衡,随后再通过上模板与分隔板之间的第二流道同步均衡地流动到型腔注入点并注入型腔。

34.值得注意的是,以上所述仅为本实用新型的较佳实施例,并非因此限定本实用新型的专利保护范围,本实用新型还可以对上述各种零部件的构造进行材料和结构的改进,或者是采用技术等同物进行替换。故凡运用本实用新型的说明书及图示内容所作的等效结构变化,或直接或间接运用于其他相关技术领域均同理皆包含于本实用新型所涵盖的范围内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1