气体反压成型加工模具的改良构造的制作方法

1.本实用新型是与高分子成型加工技术有关,特别是关于一种气体反压成型加工模具的改良构造。

背景技术:

2.利用模具对高分子原料进行模制成型的加工技术中,空气是先于高分子原料而存在于模具的模室空间中,因此,为确保其后注入高分子原料的作业不受影响,遂需于模具的适当部位上设置用以排出模室内气体的排气通道,使空气的排出得以顺利进行,以避免因排气不良而影响模制成型物品的品质。

3.而在采用超临界流体作为物理性发泡剂的射出发泡成型技术中,更有利用模具内部的气体反压来抑制进入模具内的高分子原料过早地产生泡孔,其具体的技术内容则有如我国第201208854a号专利公开案中所公开的,以控制阀控制模穴空间内的气体压力,来达到改善射出成型物品内部的泡孔尺寸与分布,以提高其成型品质者。

4.由此可知,无论是着眼于将模室空间内的气体排出的顺畅或是改变模室空间中的气体压力,在公知技术中所不可或缺的气孔,即被设置在模具的适当部位上,以提供与模室空间连通的气体流动通路,作为气体由模具外进入模室空间或由模室空间中排出模具外的重要流动空间,而气体流动通道的气孔,在公知技术中是大多如该20120854a号案中所公开的,是为与模室空间直接连通的贯孔构造,且受限于钻孔加工技术的限制,气孔在径向上的断面形状亦大多呈圆形并具有相当尺寸的直径。

5.虽然,较大直径的气孔可以提供较大流量的气体通过,有助于排气或加压速度的进行,但由于公知技术是使气孔与模室空间直接连通,使得在模室中受模制成型的物体,会在与气孔相邻的部位上被塑形出与气孔相仿的形状或纹路,该等表面纹路、形状虽不影响成型物品的使用效能,但就物品的美观而言,仍属瑕疵。

技术实现要素:

6.因此,本实用新型的主要目的即是在提供一种气体反压成型加工模具的改良构造,其是于以模具进行高分子模制发泡成型时,令用以排气或进气的模具气孔与用以模制高分子物体成型形状的模室空间,两者间不直接相互连通,而是以狭缝状的气隙通道进行连接,使气体需经由该气隙通道始能在该模室与该气孔间流动,通过该气隙通道的细狭形状,减少对于该模室室壁的连续性所造成之中断破坏,从而降低对于在该模室中所完成的高分子成型物体表面连续性的破坏,进而减少成型物体表面的瑕疵,以维持成型物体外观上的完整性。

7.于是,为达成上述目的,本实用新型所提供气体反压成型加工模具的改良构造,其在构造上即包含了有一模身,该模室空间位于该模身内,用以界定出所欲成型的高分子成型物体的轮廓形状,该气孔则设于该模身上,并使一端孔口位于该模身内部且与该模室的空间相隔开来而不相连通,并使另端孔口供作为与外部气源、抽气机构或控制阀等气体流

动的控制机构所连接气体通道口,而该气隙通道则设于该模身中,并介于该气孔一端孔口与该模室之间,并连通其彼此。

8.为进一步地减少该气隙通道对于成型物品表面形状所造成的破坏程度,使该气隙通道位于模具的合模线所在位置,且当有需要增加该气隙通道的通道面积时,则可沿着合模线所在的平面进行延伸扩张。

9.其中,该模身具有一第一模件与一第二模件,并使该模室与该气隙通道分别介于该第一模件与该第二模件之间,同时以该第一模件与该第二模件分别定义出该模室空间的空间形状与该气隙通道的隙缝高度。以及使该气隙通道的隙缝高度小于该气孔的最小孔径。

10.作为上述技术方案的优选,较佳的,该第一模件与该第二模件沿重力方向彼此上下地叠接。

11.作为上述技术方案的优选,较佳的,该第一模件与该第二模件沿水平方向彼此贴接。

12.作为上述技术方案的优选,较佳的,还包括有一凹入,凹设于该第一模件相向于该第二模件的一侧或凹设该第二模件相向于该第一模件的一侧,以于该第一模件与该第二模件彼此邻接时,形成该气隙通道。

13.作为上述技术方案的优选,较佳的,该气孔的数量为多个,且分别以一端孔口与该气隙通道连通。

14.作为上述技术方案的优选,较佳的,该气隙通道呈环状地与该模室周侧连通。

15.本实用新型的另一目的则在提供一种气体反压成型加工模具的改良构造,其于反压成型的高分子模制成型加工制程中,在模具内部的反压气体于复数料源进入模室时,提供让反压气体得以向外完全排出的通道,不受由该等料源持续进入的料体所阻碍,避免对高分子模制成型的加工品质造成影响。

16.于是,为达成上述的另一目的,本实用新型所提供气体反压成型加工模具的改良构造,其主要的技术特征即在模室空间中,介于复数料源分别进入模室后的不同料体间的部分空间的室壁上,以呈狭长隙缝状的气隙孔连通该部分空间,使位于该部分空间的气体,在原料持续进入所导致该部分空间的容积持续缩小的状态下,仍能由该气隙孔顺利地被排出该模室外。

17.而为提供该气隙孔与模具外部间的适当流动通道,是可使于模具内形成一独立于该模室外的集气空间,并使该气隙孔以一端连通该模室,而以另端与该集气空间连通,更可进一步地于该模具内在形成一与该集气空间的气道,俾可将被集中至该集气空间的气体得以经由该气道排除至模具外部。

18.为增加该气隙孔对该模室可形成气体导引作用范围,可使该气隙孔于所在的模室室壁的特定范围内呈蜿蜒状。

19.而为便于该气隙孔的加工与该集气空间的形成,可使上述供该气隙孔设置的该部分空间的室壁,由一独立的元件所提供,使设置于该独立元件上的气隙孔可便于加工,同时令该集气空间可由该独立元件与所邻接的其他元件间所定义出。

20.其中,该独立的元件可为一特定形状的嵌体,而被嵌设于一对应形状的嵌室中,以于该嵌体与该嵌室之间定义出该集气空间。

21.具体的包括:一模身,具有一第一模件与一第二模件;一模室,位该模身中,并以该第一模件与该第二模件界定出该模室的至少一部分的空间形状;至少二注料通道,设于该第一模件上,并与该模室连通;一呈狭长隙缝状的第一气隙孔,自该第一模件用以界定该模室一侧室壁的壁面中、在位于各该注料通道间的一局部壁面上,往远离该模室的方向于该第一模件中延伸;一第一集气空间,由该模身所定义而位于该模身内部,且独立于该模室与该注料孔外,并与该第一气隙孔相连通;一第一气道,设于该模身上,并连通第一集气空间与该模身的外部;借由该第一气隙孔、该第一集气空间与该第一气道彼此间的连通,以提供气体在该模室与该模身外部间的流动通道。

22.作为上述技术方案的优选,较佳的,该第一气隙孔于该局部壁面上呈蜿蜒状。

23.作为上述技术方案的优选,较佳的,该第一气隙孔介于各该注料通道之间。

24.作为上述技术方案的优选,较佳的,该第一模件还包括有:一第一模板;一第一嵌室,凹设于该第一模板的一侧面上;一第一嵌体,互补地嵌设于该嵌室中,且使该第一嵌体位于该第一嵌室内的一侧与该第一嵌室的封闭端面彼此相隔开来,用以定义出该第一集气空间,并使该第一气隙孔贯设于该第一嵌体上。

25.作为上述技术方案的优选,较佳的,该第一嵌体还包括有一第一嵌板,互补地嵌设于该第一嵌室中,并以一侧板面与该第一嵌室的封闭端面贴接,一第一凹入凹设于该第一嵌板的一侧板面上,且使凹口受该第一嵌室的封闭端面所遮闭,据以于该第一凹入与该第一嵌室的封闭端面间定义出该第一集气空间。

26.作为上述技术方案的优选,较佳的,各该注料通道贯设于该第一嵌体上。

27.作为上述技术方案的优选,较佳的,该第一气隙孔贯设于该第一嵌板上,并使一端孔口位于该第一凹入的封闭侧上。

28.作为上述技术方案的优选,较佳的,该模身还包括有一第三模件,并使该第二模件介于该第一模件与该第三模件之间。

29.作为上述技术方案的优选,较佳的,该第二模件具有一板状的第二模板,一模孔贯设于该第二模板上,而可借由该第一模件与该第三模件分别封闭该模孔两端的方式定义出该模室。

30.作为上述技术方案的优选,较佳的,该第三模件还包括有:一第三模板;一第二嵌室,凹设于该第三模板相向于该第二模件的一侧面上,且对应于该模孔的孔口;一第二嵌体,互补地嵌设于该第二嵌室中,而以一侧面相向于该模孔;一第二集气空间,以该第二嵌体另侧面与该第二嵌室的封闭端面间所定义;一呈狭长隙缝状的第二气隙孔,贯设于该第二嵌体上,并使一端孔口与该第二集气空间连通,另端孔口则与该模室连通;一第二气道,设于该第三模件中,并与该第二集气空间连通。

附图说明

31.为了更清楚地说明本发明实施例或现有技术中的技术方案,下面将对实施例或现有技术描述中所需要使用的附图作一简单介绍,显而易见地,下面描述中的附图是本发明的一些实施例,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其他的附图。

32.图1为本实用新型第一较佳实施例的立体图,显示模具的合模状态。

33.图2为本实用新型第一较佳实施例的立体图,显示模具的开模状态。

34.图3为本实用新型第一较佳实施例的第二模件的顶视图。

35.图4为本实用新型第一较佳实施例的第二模件的底视图。

36.图5为本实用新型第一较佳实施例的部分元件立体透视示意图。

37.图6为本实用新型第一较佳实施例沿图1中6

‑

6割面线的剖视图。

38.图7为图6的a部分放大图。

39.图8为图6的b部分放大图。

40.图9为本实用新型第二较佳实施例的剖视图。

41.图10为本实用新型第三较佳实施例的立体图。

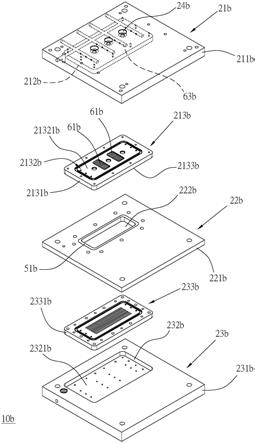

42.图11为本实用新型第三较佳实施例的分解图。

43.图12为本实用新型第三较佳实施例沿图10中12

‑

12割面线的剖视图。

44.图13为本实用新型第三较佳实施例的使用示意图。

45.图14为本实用新型第三较佳实施例沿图10中14

‑

14割面线的剖视图。

46.图15为本实用新型第三较佳实施例沿图10中15

‑

15割面线的剖视图。

47.图16为本实用新型第三较佳实施例沿图10中16

‑

16割面线的剖视图。其中,(10)(10a)(10b)气体反压成型加工模具的改良构造;

48.(20)(20a)(20b)模身;(21)(21a)(21b)第一模件;(211)(211b)第一模板; (212b)第一嵌室;(2121b)封闭端面;(213b)第一嵌体;(2131b)第一嵌板; (2132b)第一凹入;(21321b)封闭侧;(2133b)底侧板面;(22)(22a)(22b) 第二模件;(221)(221b)第二模板;(222)(222b)模孔;(23)(23a)(23b)第三模件;(231)(231b)第三模板;(232b)第二嵌室;(2321b)封闭端面;(233b) 第二嵌体;(2331b)第二嵌板;(2332b)第二凹入;(23321b)封闭侧;

49.(24)(24b)注料通道;(25a)第四模件;(30)(30b)模室;(31a)第一模穴; (32a)第二模穴;(40)气孔组;(41)(41a)(41b)纵向的气孔;(42)横向的气孔;(50)气隙通道组;(51)(51b)凹入;(52)(52a)(52’a)(52b)气隙通道;(60b)第一导气单元;(61b)第一气隙孔;(62b)第一集气空间;(63b) 第一气道;(70b)第二导气单元;(71b)第二气隙孔;(72b)第二集气空间; (73b)第二气道;(81b)(82b)(83b)(81’b)(82’b)(83’b)料体。

具体实施方式

50.举以本实用新型的若干较佳实施例并配合图示作进一步的说明,惟于此先予以说明者是,在以下说明与申请专利范围内,就特定构成元件的名称所冠予的第一、第二与第三等文字,仅是作为相同名称的不同构成元件间区别的用,并不具有技术上的意义。

51.首先,请参阅图1至图4所示,在本实用新型第一较佳实施例中所提供气体反压成型加工模具的改良构造(10),其主要是包含了有一模身(20)、二模室(30)、一气孔组(40)以及一气隙通道组(50)。

52.该模身(20)是为公知的多片式模具,于本实施例中并以在重力方向上进行开合模动作的立式模具为例,但并不以此为限,亦得采用公知在水平方向进行开合模动作的卧式模具,大体上而言,该模身(20)具有彼此叠接的一第一模件(21)、一第二模件(22)与一第三模件(23),二注料通道(24)则分别贯设于该第一模件(21)上,其中,作为中模的该第二模件

(22)则还包括有一第二模板(221)以及二贯设于该第二模板(221)上的模孔(222);

53.借此,该模身(20)于开模时,如图2所示般,使该第一模件(21)的一第一模板(211)、该第二模板(221)与该第三模件(23)的一第三模板(231)在重力方向上移动,从而使其彼此分别位于不同的水平面上,来达到开模的目的,而相对的,在进行合模时,则使该第一模板(211)、该第二模板(221)与该第三模板(231)彼此上下地依序叠接如图1所示般,此际,借由该第一模板(211)与该第三模板(231)分别封闭各该模孔(222)的两端孔口,使得各该模孔(222)被分别形成为介于该第一模板(211)、该第二模板(221)与该第三模板(223)间的封闭空间,而仅经由各该注料通道(24)与该模身(20)的外部连通。

54.各该模室(30)即分别由各该模孔(222)受封闭后所形成者,而使得各该模室(30)分别介于该第一模件(21)、该第二模件(22)与该第三模件(23)之间,其空间的形状则通过由该第一模板(211)、该第二模板(221)与该第三模板(231)定义其边界。

55.请并参阅图5与图6,该气孔组(40)具有多数个的纵向的气孔(41)与多数的横向的气孔(42),其中,各该呈纵向的气孔(41)是沿着各该模孔(222) 的孔形周侧,成对且同轴地分别贯设于该第二模板(221)、与凹设于该第三模板(231)上,当该模身(20)位于如图1所示的合模位置上时,可使上述成对且同轴的各该纵向的气孔(41)彼此同轴地连通;

56.而各该横向的气孔(42)则是分别横设于该第三模板(231)中,用以将凹设于该第三模板(231)上的纵向的气孔(41)予以串连,并于该第三模板(231) 的板侧形成开口,据以将多数分散的纵向的气孔(41)经由数量较少的各该横向的气孔(42)予以连通后,便于与外部管路进行连接,以利于进行气体的供给或排出的控制。

57.请并参阅图7至图8,该气隙通道组(50)则是具有多数的凹入(51)分别凹设于该第二模板(221)的上下两侧板面上,并分别使一侧沿着该第二模板 (221)的板面延伸至与对应的模孔(222)直接地连通,同时使各该凹入(51)分别与单一的纵向的气孔(41)的对应孔口的全部相连通,借此,当该模身(20) 位于如图1所示的合模状态上时,各该凹入(51)的凹口即分别受该第一模板 (211)与该第三模板(231)所遮盖,从而于该第一模板(211)与该第二模板 (221)、以及该第二模板(221)与该第三模板(231)间,分别形成连通各该模室(30)与各该纵向的气孔(41)的气隙通道(52),此际,各该气隙通道(52)遂分别由该第一模板(211)与该第二模板(221),或由该第二模板(221)与该第三模板(231)分别地定义出其通道的隙缝高度,而在本实施例中并具体地使该气隙通道的隙缝高度是介于0.25mm至0.35mm。

58.借由上述构件的组成,该气体反压成型加工模具的改良构造(10)在以超临界流体作为物理性发泡剂的反压发泡成型加工制造时被采用作为成型模具时,操作者是可通过适当的气体压力控制技术,在合模状态下,使各该模室 (30)内的气体压力受到控制,而当高分子原料经由各该注料通道(24)被注入各该模室(30)内进行发泡成型后,由于各该气隙通道(52)与各该模室(30)间连通的截面形状是与分模线所在的位置相同,加以其截面积甚小并呈细狭的缝隙状,因此,在各该模室(30)中进行成型的高分子原料,纵有部分会渗入各该气隙通道(52)之中,惟其于成型体完成后亦仅会使得不可避免的分模线,在形状稍有变化,纵有冗料存在,亦仅会是薄膜状态的些许,甚易于将的去除,且在去除后对于成型体的表面形状亦不致造成瑕疵或存在显著的形状,对于提高成型体表面形状的完整性而言,本实用新型所提供的技术内容,确可达到维持成型体表面形状完整的品质。

59.再请参阅图9所示,在本实用新型第二较佳实施例中所提供的气体反压成型加工

模具的改良构造(10a),其借由缩小细隙缝高度的气隙通道来避免造成成型体表面瑕疵的技术特征,与前述第一实施例相同,而与之相异者是在于如何形成该气隙通道上的具体技术内容上的不同,于第二较佳实施例中:

60.其模身(20a)所具有的第一模件(21a)是作为一上模,而第二模件(22a) 则是作为上模内仁地嵌设于该第一模件(21a)内,并于其彼此界定出一第一模穴(31a),而该第三模件(23a)则是作为一下模,并使该模身(20a)还包括有一作为下模仁的第四模件(25a),且使该第四模件(25a)嵌设于该第三模件 (23a)中,以于该第三模件(23a)与该第四模件(25a)间界定出一第二模穴 (32a),借此,当该模身(20a)合模时,即可使该第一模穴(31a)与该第二模穴(32a)彼此对接地形成该模室(30a)。

61.而该些气隙通道于本实施例中则被以两种不同的方式被凹设该第一模件 (21a)与该第三模件(23a)上,一者是使该气隙通道(52a)沿平行于该第一模件(21a)与该第三模件(23a)中用供嵌设该第二模件(22a)与该第四模件(25a) 的模仁孔的孔壁延伸,并与所连接的纵向的气孔(41a)的孔口局部相连通,而另一者则是使该气隙通道(52’a)自该第一模件(21a)与该第三模件(23a) 的模仁孔孔壁垂直地往内延伸所形成的盲孔,从而与对应的纵向的气孔(41a) 相连通。

62.据此,于第二较佳实施例中,其所能达成的效果亦与前揭第一较佳实施例中所揭者相同。

63.综上所述,有需再加以提出说明者有三:

64.其一,于上述各实施例中所公开的气隙通道的隙缝高度尺寸数值,仅用以说明本实用新型的具体实施态样,进一步而言,就高分子原料在成型时,其原料渗入各该气隙通道后,于成型后的冗余边缘,凡不影响成型品的外观完整性时,其隙缝高度均属应受本实用新型所保护的范围,不应以上述者为限。

65.其二,为进一步增加气体的流量,或将高分子原料渗入气隙通道后所形成的冗余边缘利用作为成型体的表面形状设计的一部分,可增加单一气隙通道与模室之间的连通截面积,例如将上述第一较佳实施例中位于模孔(222) 周侧上的多数凹入(51),将凹入(51)彼此相互连接成为环绕于该模孔(222) 周侧的单一数量的环状、或少数的条段状,从而可在合模时形成对应的单一或少数段状的气隙通道(52),进而使得成型体对应部位所形成的冗余边缘自身亦具有连续性,或可成为成型体表面形状的构成元素者。

66.其三,本案中所称的隙缝高度是指气隙通道与模室空间两个空间彼此间连通的空间尺寸中最窄小的尺寸,例如在第一较佳实施例中,隙缝高度即相当于凹入(51)的深度,而在第二较佳实施例中,气隙通道(52a)的隙缝高度亦为凹入的深度,但气隙通道(52’a)的隙缝高度则为盲孔的最小孔径,换言的,本案所称隙缝高度中其所使用的「高度」用语,并非被限定于在重力的方向上而言。

67.另请参阅图10至图12、图14与图15所示,在本实用新型第三较佳实施例中所提供气体反压成型加工模具的改良构造(10b),其是在前述第一与第二较佳实施例所揭相仿的模身(20b)、模室(30b)、气孔组与气隙通道组的基础上,更进一步包含有一第一导气单元(60b)与一第二导气单元(70b)。

68.于本实施例中,该模身(20b)包含有彼此叠接的一第一模件(21b)、一第二模件(22b)与一第三模件(23b),并借由三注料通道(24b)与外部的原料供给装置相连接,是等技

术乃与公知技术相仿,其中:

69.该第一模件(21b)具有一呈板状的第一模板(211b),一第一嵌室(212b) 凹设于该第一模板(211b)的底侧板面上,一形状与该第一嵌室(212b)概呈互补的第一嵌体(213b)则嵌设于该第一嵌室(212b)中,并使各该注料通道(24b) 分别地贯穿该第一模板(211b)与该第一嵌体(213b)地贯设于该第一模件(21b) 上。

70.该第二模件(22b)具有一呈板状的第二模板(221b),一模孔(222b)贯设于该第二模板(221b)的上下两侧板面间,上方孔口并对应于该第一嵌体 (213b)所在位置,而使各该注料通道(24b)的个别在沿自身孔轴方向的投影范围均位于该模孔(222b)的孔范围内。

71.该第三模件(23b)具有一呈板状的第三模板(231b),一第二嵌室(232b) 凹设于该第三模板(231b)的顶侧板面上,并对应于该模孔(222b)底端孔口下方,一形状与该第二嵌室(232b)概呈互补的第二嵌体(233b)则嵌设于该第二嵌室(232)中。

72.更进一步来说,该第一嵌体(213b)还包括有一第一嵌板(2131b),形状相仿于该第一嵌室(212b)的空间形状,而互补地嵌置于该第一嵌室(212b) 中,并以上侧板面贴接于该第一嵌室(212b)的封闭端面(2121b)上,一第一凹入(2132b)凹设于该第一嵌板(2131b)的上侧板面上,并使开口受该第一嵌室的封闭端面(2121b)所封闭。

73.该第二嵌体(233b)还包括有一第二嵌板(2331b),形状与该第二嵌室 (232b)的空间形状相仿,而互补地嵌置于该第二嵌室(232b)中,并以底侧板面贴接于该第二嵌室(232b)的封闭端面(2321b)上,一第二凹入(2332b)凹设于该第二嵌板(2331b)的底侧板面上,并使开口受该第二嵌室的封闭端面 (2321b)所封闭。

74.借由该模身(20b)的上述构造,当该第一模件(21b)、该第二模件(22b) 与该第三模件(23b)彼此相互叠接成合模状态时,该模孔(222b)的两端孔口即受该第一嵌体(213b)与该第二嵌体(233b)所封闭,从而于该第一嵌体 (213b)、该第二嵌体(233b)与该模孔(222b)孔壁间定义出该模室(30b),而该三注料通道(24b)即分别贯穿该第一模件(21b)地与该模室(30b)相连通。

75.该第一导气单元(60b)用以在该模室(30b)的上方形成供该模室(30b)与外部之间的气体流动通道,其包含有数量为二的第一气隙孔(61b)、一第一集气空间(62b)与多数的第一气道(63b)。

76.各该第一气隙孔(61b)分别呈狭长隙缝状,而各自贯设于该第一嵌体(213b)介于各该注料通道(24b)之间的部位,并使一端孔口位于该第一嵌体 (213b)的底侧板面(2133b),俾得据以于合模时与该模室(30b)连通,另端的孔口位于该第一凹入(2132b)的封闭侧(21321b)上,而与该第一凹入(2132b) 的凹陷空间连通,需予以特别指出者是,各该第一气隙孔(61b)乃是涵盖了该第一嵌体(213b)的一定范围,并于该第一嵌体(213b)用以定义该模室(30b) 部分室壁的底侧板面(2133b)上呈蜿蜒状。

77.该第一集气空间(62b)则是以该第一凹入(2132b)与该第一嵌室(212b)的封闭端面(2121b)间所定义,并与各该第一气隙孔(61b)的另端孔口连通。

78.该些第一气道(63b)则是为设于该第一模板(211b)中的若干孔,用以连通该第一集气空间(62b)与该模身(20b)的外部,并与前揭第一实施例中所揭气孔组的纵向的气孔与横向的气孔的技术相仿。

79.该第二导气单元(70b)则是用以在该模室(30b)的下方形成供该模室(30b) 与外

部之间的气体流动通道,其包含有一第二气隙孔(71b)、一第二集气空间(72b)与多数的第二气道(73b)。

80.该第二气隙孔(71b)贯设于该第二嵌体(233b)上,并涵盖了相当于各该注料通道(24b)相互间的最大直线距离,且使一端孔口可以在合模状态下与该模室(30b)连通,另端孔口则位于该第二凹入(2332b)的封闭侧(23321b) 上,并使该第二气隙孔(71b)的孔构造相仿于各该第一气隙孔(61b)的狭长隙缝与蜿蜒状。

81.该第二集气空间(72b)以该第二凹入(2332b)与该第二嵌室(232b)的封闭端面(2321b)所定义,且与该第二气隙孔(71b)相连通。

82.该些第二气道(73b)则是为设于该第三模板(231b)内的若干孔洞,用以于该第二集气空间(72b)与该模身(20b)的外部间形成可供气体流动的通道,其具体的构造亦与前揭第一实施例所揭气孔组的纵向的气孔与横向的气孔的技术相仿。

83.另外,该气隙通道组具有二呈环状的凹入(51b),分别凹设于该第二模板(221b)的上下两侧板面上,并使一侧沿着该第二模板(221b)的板面延伸,并与该模孔(222b)直接连通,俾得以如图16所示,与前揭第一实施例相仿地,在合模状态时,于该模室(30b)的周侧形成与该模室(30b)相连通的环状气隙通道(52b)。

84.该气孔组具有多数的纵向的气孔(41b),分别贯设于该第一嵌体(213b) 与该第二嵌体(233b)上,而可于合模状态下,分别连通各该气隙通道(52b) 与该第一集气空间(61b)及该第二集气空间(72b)。

85.借由上述构件的组成,该气体反压成型加工模具的改良构造(10b)在使用时,请并参阅图13所示,当外部高分子原料经由各该注料通道(24b)所提供的相异料源通道进入该模室(30b)后,持续进入的料体(81b)(82b)(83b)随着进入料量的增加而逐渐地于该模室(30b)扩大所占据的容积,相对的,原本存在于该模室(30b)内部,作为反压的气体即受到压缩,除可借由与前揭实施例相仿的各该气隙通道(52b),在该模室(30b)的周侧方向上,向外排出,且更进一步从模室(30b)的上下两侧,分别从该第一导气单元(60b)与该第二导气单元(70b)向外流动,因此,当料体(81b)(82b)(83b)逐渐扩增变大 (81’b)(82’b)(83’b)导致相邻料体之间的空隙缩小到一定程度时,该气体反压成型加工模具的改良构造(10b)仍然可以通过呈蜿蜒的各该第一气隙孔(61b)与该第二气隙孔(71b)提供足够的流动通道空间,让模室内的反压气体可以被完全地排出,不会产生因气体宣泄不及导致残留的缺失。

86.最后应说明的是:以上各实施例仅用以说明本发明的技术方案,而非对其限制;尽管参照前述各实施例对本发明进行了详细的说明,本领域的普通技术人员应当理解:其依然可以对前述各实施例所记载的技术方案进行修改,或者对其中部分或者全部技术特征进行等同替换;而这些修改或者替换,并不使相应技术方案的本质脱离本发明各实施例技术方案的范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1