一出多玻璃胶瓶模具的定芯结构的制作方法

1.本实用新型涉及一种玻璃胶瓶模具,特别是一种一出多玻璃胶瓶模具的定芯结构。

背景技术:

2.中国专利号zl201420433321.6于2014年12月10日公开一种玻璃胶瓶身模具的模芯定位结构,包括定模板和动模板,定模板上设有浇注口,动模板由底板和前板构成,底板上设有模芯,前板设有模腔,模芯外表面与模腔内壁和定模板共同围成注塑型腔,所述模芯中心设有可沿模芯轴线方向移动的内针,内针前端伸出模芯外、并设有与浇注口连通的注塑流道,内针后端与驱动装置传动连接,通过控制内针前移,当内针前端与定模板的浇注口处相接时,模芯从悬臂梁结构变成简支梁结构,以保证模芯与模腔的垂直度,从而保证注塑的产品不会出现偏心,然后,在注塑后期采取退回内针,再补胶的方式实现最终的注塑成型。所述内针后端与顶板连接,顶板上设有楔块,所述驱动装置为气缸,气缸的活塞杆对应楔块设有带斜面的滑块,滑块的斜面与楔块的斜面相互滑动配合。该结构设置多个注塑型腔时,由于各根内针由同一个气缸驱动,所以,行程固定。但是,由于各根内针之间或多或少地存在长度误差,这些误差虽然很微小,但是,由于模具是专门用于批量生产而设,在长期工作下,其弊端将会显露,例如:较长的内针首先接触浇注口后,将会继续被压,所以,导致其弯曲变形,影响了模芯,使得模芯偏移;另外,较短的内针由于无法与浇注口接触,所说义,模芯仍然处于悬空状态,注塑收到挤压时同样容易歪斜。

技术实现要素:

3.本实用新型的目的在于克服上述现有技术存在的不足,而提供一种结构合理,避免内针变形、提高注塑过程模芯和芯套的同心度,使得产品质量更可靠的一出多玻璃胶瓶模具的定芯结构。

4.本实用新型的目的是这样实现的:

5.一种一出多玻璃胶瓶模具的定芯结构,包括定模板和动模板,定模板设有注胶口,注胶口朝向动模板的一端设有注胶嘴,动模板设有两个以上的模芯安装腔,模芯安装腔内设有模芯组件,模芯组件包括芯套、模芯和内针,芯套套设在模芯外,模芯设有中心孔,内针与中心孔插接,内针的两端伸出模芯外,其特征在于:还包括与内针一一对应的油缸,油缸的缸体与动模板相对固定,油缸的活塞直接或间接推动内针向注胶嘴方向运动。

6.本实用新型的目的还可以采用以下技术措施解决:

7.作为更具体的一方案,所述油缸的缸体包括缸筒和端盖,缸筒内设有内腔,缸筒的表面对应内腔的两端分别设有第一液压油孔和第二液压油孔,内腔的后端敞开、并通过端盖封闭,内腔的前端设有窄孔;所述活塞滑动设置在内腔中,活塞的前端对应窄孔设有凸台,凸台插入窄孔,凸台的外周与窄孔内壁密封配合。

8.作为进一步的方案,所述芯套的外壁设有第一螺旋槽,第一螺旋槽与所述模芯安

装腔内壁之间形成第一通道,所述动模板设有第二通道,第二通道与第一通道连通。

9.作为进一步的方案,所述模芯组件还包括针套、密封套和挡圈,针套套设在内针与模芯之间,密封套和挡圈分别套设在内针的前后两端外;针套的外壁设有第二螺旋槽,第二螺旋槽与模芯内壁围成第三通道,模芯的后端设有端座,端座位于芯套的后端外,端座设有第四通道,第四通道与第三通道连通,端座与芯套的后端之间设有垫圈。

10.作为进一步的方案,所述内针内设有第五通道,内针的后端设有注液头,注液头设有第六通道,第六通道与第五通道连通;内针的后端设有凸环,内针后端外还设有压环,压环压住凸环、并与注液头的前端连接,注液头的后端朝向所述油缸的活塞的凸台。

11.作为进一步的方案,所述动模板的后方设有底板,油缸设置在底板上,底板对应注液头设有让位槽。注液头可以在让位槽内跟随内针移动。

12.作为进一步的方案,所述底板与动模板之间设有隔开部,便于冷却介质的管路从隔开部引入或引出。

13.作为进一步的方案,所述定模板对应每个所述注胶嘴的外端设有两块行位,两块行位开合配合,行位对应所述内针的前端设有让位孔,内针的前端穿过让位孔;合模时,行位与所述芯套相抵,内针向前运动并与注胶嘴的外端相抵,芯套、行位、注胶嘴、内针和模芯共同围成玻璃胶瓶型腔。

14.作为进一步的方案,各个油缸相互并联,并联油缸的油路设有压力传感器。油路中油压是统一的,推动内针前进过程中,个别内针(因公差问题导致较短的内针)将会较早与注胶嘴接触,其对应的油缸的活塞则停止运动,油路中的液压油分流至其它油缸(对应内针还有前行空间的油缸),直至全部内针刚好到位时,压力传感器检测压力到油压达到设定值时,油路系统停止供油,因此保护了内针。

15.本实用新型的有益效果如下:

16.此款一出多玻璃胶瓶模具的定芯结构的各根内针独立控制,一方面可以确保每根内针都可以顶出到位(即可以与注胶嘴接触),另一方面确保每根内针所受到的压力一致,不会因为压力过大而导致内针变弯,确保模芯与芯套的同心度,提高成品率和提高产品质量。

附图说明

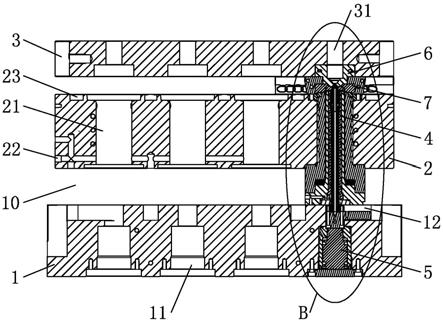

17.图1为本实用新型一实施例结构示意图。

18.图2为图1另一角度结构示意图。

19.图3为本实用新型主视结构示意图。

20.图4为图3的a

‑

a剖视结构示意图。

21.图5为图4的b处放大结构示意图。

22.图6为本实用新型的底板与油缸分解结构示意图。

23.图7为图6另一角度结构示意图。

24.图8为本实用新型中底板透视结构示意图。

25.图9为本实用新型中缸筒一角度结构示意图。

26.图10为本实用新型中缸筒另一角度结构示意图。

27.图11为本实用新型开模状态(取消底板)一角度结构示意图。

28.图12为图11中c处放大结构示意图。

29.图13为本实用新型开模状态(取消底板)另一角度结构示意图。

30.图14为本实用新型中动模板一角度分解结构示意图。

31.图15为本实用新型中动模板另一角度分解结构示意图。

32.图16为本实用新型中定模板一角度分解结构示意图。

33.图17为图16中d处放大结构示意图。

34.图18为本实用新型中定模板另一角度分解结构示意图。

35.图19为图18中e处放大结构示意图。

具体实施方式

36.下面结合附图及实施例对本实用新型作进一步描述:

37.参见图1至图19所示,一种一出多玻璃胶瓶模具的定芯结构,包括定模板3和动模板2,定模板3设有注胶口31,注胶口31朝向动模板2的一端设有注胶嘴6,动模板2设有两个以上的模芯安装腔21(本实施例中设有十六个模芯安装腔21,十六个模芯安装腔21以4x4的方向阵列方式排布),模芯安装腔21内设有模芯组件4,模芯组件4包括芯套45、模芯40和内针44,芯套45套设在模芯40外,模芯40设有中心孔,内针44与中心孔插接,内针44的两端伸出模芯40外,还包括与内针44一一对应的油缸5,油缸5的缸体与动模板2相对固定,油缸5的活塞52直接或间接推动内针44向注胶嘴6方向运动。

38.所述动模板2的后端还设有底板1,底板1上一一对应模芯组件4设有油缸安装腔11,油缸安装腔11内设有所述油缸5,油缸5的缸体与底板1固定连接。缸体表面的两端分别设有第一液压油孔511和第二液压油孔514,油缸安装腔11与缸体之间设有密封圈(参见图9和图10所示,缸体的缸筒51外壁设有密封圈槽513),密封圈和缸体的结合将油缸安装腔11内分隔成第一液压油腔111和第二液压油腔112,第一液压油孔511和第二液压油孔514分别与第一液压油腔111和第二液压油腔112连通;底板1上还设有第一液压油管路131和第二液压油管路141,第一液压油管路131同时将各个油缸安装腔11的第一液压油腔111连通,第二液压油管路141同时将各个油缸安装腔11的第二液压油腔112连通。

39.所述底板1与动模板2相对固定连接。

40.所述底板1的表面设有第一液压油接口13和第二液压油接口14,第一液压油接口13与第一液压油管路131连通,第二液压油接口14与第二液压油管路141连通。

41.所述油缸5的缸体包括缸筒51和端盖53,缸筒51内设有内腔512,缸筒51的表面对应内腔512的两端分别设有所述第一液压油孔511和第二液压油孔514,内腔512的后端敞开、并通过端盖53封闭,端盖53还与所述油缸5安装的外端密封连接,内腔512的前端设有窄孔;所述活塞52滑动设置在内腔512中,活塞52的前端对应窄孔设有凸台521,凸台521插入窄孔,凸台521的外周与窄孔内壁密封配合。

42.所述芯套45的外壁设有第一螺旋槽,第一螺旋槽与所述模芯安装腔21内壁之间形成第一通道451,所述动模板2设有第二通道22,第二通道22与第一通道451连通。

43.所述模芯组件4还包括针套43、密封套42和挡圈47,针套43套设在内针44与模芯40之间,密封套42和挡圈47分别套设在内针44的前后两端外;针套43的外壁设有第二螺旋槽,第二螺旋槽与模芯40内壁围成第三通道431,模芯40的后端设有端座,端座位于芯套45的后

端外,端座设有第四通道402,第四通道402与第三通道431连通,端座与芯套45的后端之间设有垫圈46。所述模芯安装腔21的前端对应芯套45的前端设有压盖41。

44.所述内针44内设有第五通道441,内针44的后端设有注液头49,注液头49设有第六通道491,第六通道491与第五通道441连通;内针44的后端设有凸环,内针44后端外还设有压环48,压环48压住凸环、并与注液头49的前端连接,注液头49的后端朝向所述油缸5的活塞52的凸台521。

45.所述动模板2的后方设有底板1,油缸5设置在底板1上,底板1对应注液头49设有让位槽12。

46.所述底板1与动模板2之间设有隔开部10。

47.所述定模板3对应所述注胶嘴6的外端设有两块滑块,两块滑块结合处对应注胶嘴6设有凹腔75,凹腔75内设有两块行位,两块行位分别与一块滑块连接,两块滑块开合运动;所述定模板3对应滑块的端部设有限位块,滑块的端部限定在限位块与定模板3之间,滑块和限位块相对的表面上分别设有波形面,滑块与定模板3之前设有第一弹性件。

48.所述两块滑块之间设有第二弹性件,第二弹性件使两块滑块之间具有相互排斥的趋势,两块滑块结合处对应注胶嘴6设有凹腔75,凹腔75内设有两块行位,两块行位分别与一块滑块连接;所述动模板2朝向定模板3的一侧对应模芯组件4的两侧设有楔形推块8,合模时,楔形推块8与滑块的外侧斜面配合,以驱使两块滑块合拢,开模时,楔形推块8失去对滑块作用力,两块滑块在第二弹性件作用下相互排斥。

49.所述定模板3对应每一排注胶嘴6设有两块滑块,两块滑块分别为第一滑块71和第二滑块73,所述弹性件设置在第一滑块71与第二滑块73之间,每一排注胶嘴6对应的第一滑块71通过第一连杆连接、并联动,每一排注胶嘴6对应的第二滑块73通过第二连杆连接、并联动。所述两块行位分别为第一行位72和第二行位74,第一行位72与第一滑块71连接,第二行位74与第二滑块73连接。所述限位块包括第一限位块77和第二限位块76,第一滑块71的两端设有第一限位块77,第二滑块73的两端设有第二限位块76,第一滑块71和第二滑块73的端部后侧设有后波形面78,第一限位块77和第二限位块76对应后波形面78设有前波形面79,后波形面78和前波形面79相互配合。

50.所述第一连杆设置在第一滑块71朝向定模板3的一侧,第二滑块73对应第一连杆设有第二让位槽731;第二连杆设置在第二滑块73朝向定模板3的一侧,第一滑块71对应第二连杆设有第一让位槽711。

51.上述第一弹性件、第二弹性件、第一连杆和第二连杆图中未示出。

52.其工作原理是:合模后,油缸推动内针前行,使得模芯的悬空端通过内针支撑,从而提升其刚度和与芯套的同心度,型腔(除了内针与注胶嘴接触处)注满塑料后,内针可以后退同时内针与注胶嘴之间补满塑料,实现型腔注满塑料;然后,可以开模,开模时,楔形推块8逐渐失去对滑块的作用力,滑块在第二弹性件的作用下如图11中箭头方向移动,实现行位的打开,与注塑成型的玻璃胶瓶的前端托扣,同时,当滑块和限位块的波形面的波峰与波谷相对时,滑块在第一弹性件的作用下向后弹开,所以将产品拉离注胶嘴,确保产品自动掉下,从而提高生产效率。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1