一种导流罩内大尺度硫化工装的制作方法

1.本实用新型涉及水密维修领域,具体涉及一种导流罩内大尺度硫化工装。

背景技术:

2.目前,有些老旧舰艇内大型基阵的安装法兰与舰艇壳体之间由于密封件老化而密封失效,导致导流罩内的水渗漏到上舱。法兰与舰体之间水密恢复最根本的解决方案是拆下基阵与法兰盘,更换密封件后,再重新装回。由于上舱管路众多,以及法兰连接螺母锈蚀严重等原因,导致导流罩打不开,在这种情况下,此方案实施难度较大,甚至无法操作。

3.考虑不拆装基阵的情况下,在法兰和舰体之间的接缝处硫化上一层橡胶进行水密。由于导流罩有限的空间及较差的施工环境,且基阵法兰与舰艇壳体之间接缝尺度较大,一般周长在2~3米之间,无法采用专业的硫化设备进行加温加压的硫化作业,因此需要设计专用的工装来辅助施工。

4.导流罩内现场尺寸较小的部件一般采用小型硫化机进行硫化作业,而导流罩内大型基阵法兰这样的大尺寸部件无法用小型硫化机进行硫化。只能采用人工包生橡胶,用电烙铁等工具加温,进行简易硫化。

5.总的来说,现场可以使用的硫化机受到人孔的制约,尺寸往往较小,从而限制了可维修工件的尺寸。大型基阵法兰与舰艇壳体之间接缝尺度较大,一般周长在2~3米之间,大型标准硫化机一方面尺寸太大无法通过人孔,另一方面只适用于平板加压硫化,无法对接缝进行加压。而简易加温,容易存在橡胶致密性不足,有气孔等缺陷,影响水密可靠性。如果更换密封件则需拆开导流罩,重新安装大型基阵,这种方法成本高,周期长,施工风险高。

技术实现要素:

6.本实用新型的目的在于克服现有技术存在的不足,而提供一种导流罩内大尺度硫化工装,具有结构简单、使用方便、安全可靠的优势。

7.本实用新型的目的是通过如下技术方案来完成的:这种导流罩内大尺度硫化工装,包括硫化模具、金属抱箍、千斤顶组件、支撑组件,沿所述硫化模具底部圆周均布有金属抱箍和加热棒,所述金属抱箍用于对硫化模具施加径向压力,所述加热棒用于对硫化模具进行加热;所述支撑组件支撑在待加工基阵外周,千斤顶组件的一端置于支撑组件上,千斤顶组件的另一端顶在硫化模具底部,对硫化模具施加轴向压力。

8.作为进一步的技术方案,所述硫化模具包括二个直线段硫化模具和二个弧线段硫化模具;二个直线段硫化模具平行布置,二者的一端分别与一弧线段硫化模具可拆卸连接,二者的另一端分别与另一弧线段硫化模具可拆卸链接。

9.作为进一步的技术方案,所述支撑组件包括支撑板、安装环和支撑杆,若干支撑板沿安装环圆周均布;若干支撑杆两两一组并与支撑板一一对应,均匀围设于待加工基阵外周,每组支撑杆的下端支撑在导流罩底部筋板上,每组支撑杆的上端可拆卸安装在相对应的一块支撑板上。

10.作为进一步的技术方案,所述千斤顶组件由若干千斤顶组成,其数量与支撑板相对应,每一千斤顶下端置于一块支撑板上,每一千斤顶上端顶在硫化模具底部。

11.作为优选的技术方案,所述千斤顶的承重为1~10t,起升高度为100~500mm。

12.作为优选的技术方案,所述加热棒的工作电压为220v或380v,功率为600w~10kw。

13.一种导流罩内大尺度硫化作业方法,包括以下步骤:

14.1)清理待加工基阵外周法兰盘与舰体接缝,打毛粘接面,并清理干净;

15.2)裁剪胶条,然后将吹软的胶条粘结于法兰与舰壳接缝的位置;

16.3)将支撑板固定在安装环上,并在支撑板上放置千斤顶,调节支撑杆的高度保护基阵不受压力;调节千斤顶的起升高度从而在轴向支撑住硫化模具,并用金属抱箍对硫化模具施加径向压力;

17.4)加热棒通电对硫化模具进行加热,待加热至适当温度时,继续调节千斤顶的起升高度及金属抱箍,对硫化模具进行轴向和径向加压,进行合模;合模完成后,时刻观察硫化模具与法兰盘、舰体合模情况,如有掉压情况,及时补压;

18.5)加热棒继续加热升温,待模温升到合适温度时开始计时,时刻跟踪硫化模具的温度,并在此温区范围内保压一定的时长,完成硫化过程。

19.本实用新型的有益效果为:

20.1)分体式硫化模具设计、使大尺度模具可以通过人孔进入导流罩内;

21.2)采用千斤顶和金属抱箍加压,提供的硫化过程中加压的工艺要求;

22.3)采用加热棒加压,提供的硫化过程中加温的工艺要求。

附图说明

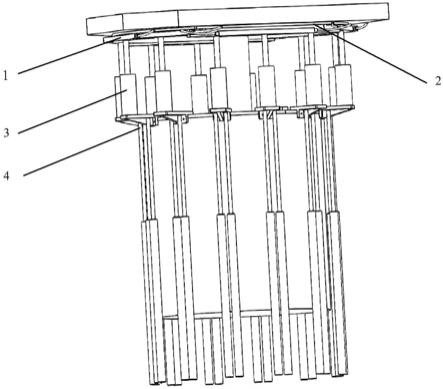

23.图1为本实用新型的结构示意图。

24.图2为硫化模具的结构示意图。

25.图3为支撑组件的结构示意图。

26.附图标记说明:硫化模具1、直线段硫化模具11、弧线段硫化模具12、金属抱箍2、千斤顶组件3、支撑组件4、支撑板41、安装环42、支撑杆43。

具体实施方式

27.下面将结合附图对本实用新型做详细的介绍:

28.实施例:如附图1所示,这种导流罩内大尺度硫化工装,包括硫化模具1、金属抱箍2、千斤顶组件3、支撑组件4,沿所述硫化模具1底部圆周均布有金属抱箍2和加热棒,所述金属抱箍2用于对硫化模具1施加径向压力,所述加热棒用于对硫化模具1进行加热;所述支撑组件4支撑在待加工基阵外周,千斤顶组件3的一端置于支撑组件4上,千斤顶组件3的另一端顶在硫化模具1底部,对硫化模具1施加轴向压力。

29.如图2所示,硫化模具1包括二个直线段硫化模具11和二个弧线段硫化模具12;二个直线段硫化模具11平行布置,二者的一端分别与一弧线段硫化模具12可拆卸连接,二者的另一端分别与另一弧线段硫化模具12可拆卸链接。

30.如图3所示,支撑组件4包括支撑板41、安装环42和支撑杆43,若干支撑板41沿安装环42圆周均布;若干支撑杆43两两一组并与支撑板41一一对应,均匀围设于待加工基阵外

周,每组支撑杆43的下端支撑在导流罩底部筋板上,每组支撑杆43的上端可拆卸安装在相对应的一块支撑板41上。所述千斤顶组件3由若干千斤顶组成,其数量与支撑板41相对应,每一千斤顶下端置于一块支撑板41上,每一千斤顶上端顶在硫化模具1底部。

31.优选地,所述千斤顶的承重为1~10t,起升高度为100~500mm。所述加热棒的工作电压为220v或380v,功率为600w~10kw。

32.一种导流罩内大尺度硫化作业方法,包括以下步骤:

33.1)清理待加工基阵外周法兰盘与舰体接缝,打毛粘接面,并清理干净;

34.2)裁剪胶条,然后将吹软的胶条粘结于法兰与舰壳接缝的位置;

35.3)将支撑板41固定在安装环42上,并在支撑板41上放置千斤顶,调节支撑杆41的高度保护基阵不受压力;调节千斤顶的起升高度从而在轴向支撑住硫化模具1,并用金属抱箍2对硫化模具1施加径向压力;

36.4)加热棒通电对硫化模具1进行加热,待加热至适当温度时,继续调节千斤顶的起升高度及金属抱箍2,对硫化模具1进行轴向和径向加压,进行合模;合模完成后,时刻观察硫化模具1与法兰盘、舰体合模情况,如有掉压情况,及时补压;

37.5)加热棒继续加热升温,待模温升到合适温度时开始计时,时刻跟踪硫化模具1的温度,并在此温区范围内保压一定的时长,完成硫化过程。

38.本实用新型采用分体式模具设计,能通过人孔进入导流罩内对大尺度工件进行硫化作业,千斤顶、金属抱箍、加热棒提供了加温加压的硫化工艺要求。硫化效果可达到专业硫化设备水平。且配件成熟,易采购,施工成本低廉,周期短。可广泛应用于各种狭小空间内的硫化作业中。

39.可以理解的是,对本领域技术人员来说,对本实用新型的技术方案及实用新型构思加以等同替换或改变都应属于本实用新型所附的权利要求的保护范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1