一种金属件的模内大面积支撑包胶注塑模具的制作方法

1.本实用新型属于注塑模具技术领域,尤其涉及一种金属件的模内大面积支撑包胶注塑模具。

背景技术:

2.现有的注塑行业模内嵌件工艺大部分为小五金、螺母、圆柱类五金件。由于铜材、铝材等五金材质较软,在模腔内注塑包胶的过程中易变形,尤其是面积较大的五金件(如面积为600平方毫米左右、厚度为2.5mm左右的新能源锂电池电极),模内变形更为严重,导致注塑成型后产品包胶肉厚不均匀,不仅影响成品组装,还直接导致产品的电气绝缘、耐压等电气性能无法达到客户标准。

3.因此,发明人致力于设计一种注塑模具以解决上述问题。

技术实现要素:

4.本实用新型的目的在于:提供一种金属件的模内大面积支撑包胶注塑模具,通过模内支撑金属件的支撑包胶面,减少金属件包胶过程中变形,同时不产生支撑痕迹。

5.为了达到上述目的,本实用新型所采用的技术方案为:

6.一种金属件的模内大面积支撑包胶注塑模具,包括动模和定模,所述动模与所述定模合模形成用于收容金属件并注塑包胶的型腔,所述动模上活动穿设有支撑柱,所述支撑柱伸至所述型腔内并抵接所述型腔内金属件的支撑包胶面;

7.当所述定模上射胶动作完成并进行注塑保压时,所述支撑柱远离所述金属件的支撑包胶面,所述型腔内形成部分包覆于所述金属件上的塑胶本体。

8.在注塑过程里,溶体因为冷却而收缩,但由于螺杆要继续缓慢地向前移动,使料管中的熔体继续注入型腔,以补充制品收缩的需要(防止产品收缩),称之为保压,保压后的产品不仅生产比较稳定,还可以调整产品尺寸的大小,又不会出现熔接线、凹陷、飞边和翘曲等变形,本实用新型利用注射保压填补支撑柱退出形成的缺口,即,当支撑柱退至所述金属件的已包胶面外时,金属件上会形成支撑缺口,利用注塑保压即可补充所述支撑柱退出形成的缺口。

9.作为本实用新型金属件的模内大面积支撑包胶注塑模具的一种改进,所述定模的合模面上弹性凸设有支撑块,所述支撑块抵接所述金属件的外露部。

10.虽然金属件的外露部不需要包胶,但材质较软的金属件在注塑过程中经高温仍会产生一定的变形,影响注塑产品的电接触性能,因此,本实用新型采用弹性连接的支撑块支撑金属件的外露部,防止金属件的外露部变形。

11.作为本实用新型金属件的模内大面积支撑包胶注塑模具的一种改进,所述支撑柱水平穿至所述动模的动模仁内,所述支撑柱由所述动模上的油缸驱动抵接或远离所述金属件的支撑包胶面。

12.作为本实用新型金属件的模内大面积支撑包胶注塑模具的一种改进,所述型腔用

于收容所述金属件的支撑包胶面区域由三个侧芯与所述动模仁围设而成,三个所述侧芯滑动设置于所述动模仁合模面的凹槽内并与三个不同的侧抽芯滑块对应固定连接,三个所述侧抽芯滑块滑动设置于所述动模的动模板上。

13.由于金属件的支撑包胶面包胶后形成的塑胶本体侧面具有螺丝孔或凹槽或凸出部,故本实用新型需采用侧抽芯结构。

14.作为本实用新型金属件的模内大面积支撑包胶注塑模具的一种改进,所述支撑柱穿过位于所述金属件的支撑包胶面侧的侧抽芯滑块,并靠近对应所述侧芯,所述油缸固定于对应所述侧抽芯滑块上。

15.作为本实用新型金属件的模内大面积支撑包胶注塑模具的一种改进,其中一个所述侧芯上的缺口与相邻的另一所述侧芯围设形成所述塑胶本体的凸出部。

16.作为本实用新型金属件的模内大面积支撑包胶注塑模具的一种改进,至少一个所述侧抽芯滑块上设有侧镶柱,所述侧镶柱穿过对应所述侧芯并伸至所述金属件的螺丝孔内或靠近所述金属件。

17.作为本实用新型金属件的模内大面积支撑包胶注塑模具的一种改进,至少一个所述侧抽芯滑块旁侧设有限位块,该侧抽芯滑块一端与对应所述侧芯弹性连接,其另一端通过滑杆与所述限位块滑动抵接。

18.作为本实用新型金属件的模内大面积支撑包胶注塑模具的一种改进,所述定模上设有一主浇道,所述主浇道通过一横浇道分支形成两个竖直的直浇道,两个所述直浇道的进浇口位于所述型腔的同一注塑面上。

19.作为本实用新型金属件的模内大面积支撑包胶注塑模具的一种改进,所述直浇道上方设有连接柱,所述连接柱固定于所述定模内且其末端伸至所述横浇道内。

20.与现有技术相比,本实用新型金属件的模内大面积支撑包胶注塑模具,通过在模内设置可退出的支撑柱支撑金属件的支撑包胶面,减少金属件包胶过程中变形,防止金属件注塑包胶后肉厚不均匀,不仅影响成品组装,还直接导致产品的电气绝缘、耐压等电气性能无法达到客户标准,无法给消费者提供安全保障,同时,利用注塑保压性能,填补支撑柱退出的缺口,防止在塑胶本体上留下支撑痕迹。

附图说明:

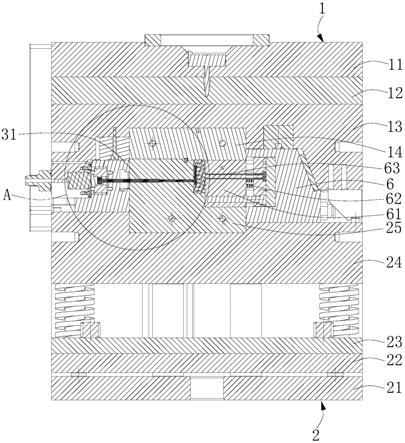

21.图1是本实用新型金属件的模内大面积支撑包胶注塑模具的剖视图;

22.图2是图1中a处的放大图;

23.图3是本实用新型金属件的模内大面积支撑包胶注塑模具的另一剖视图;

24.图4是本实用新型的动模立体图;

25.图5是本实用新型动模上三个侧抽芯机构的立体分解图;

26.图6是本实用新型注塑产品的立体放大图;

27.图7是本实用新型金属件的立体放大图。

28.图示说明:

29.1、定模,11、定模座,111、主浇道,112、连接柱,12、定模夹板,13、定模板,131、斜导柱,132、支撑块,14、定模仁,2、动模,21、动模座,22、顶针推板,23、顶针固定板,24、动模板,241、限位块,25、动模仁,3、支撑机构,31、支撑柱,32、油缸,4、第一侧抽芯滑块,41、第一侧

芯,5、第二侧抽芯滑块,51、第二侧芯,6、第三侧抽芯滑块,61、第三侧芯,62、弹簧,63、侧镶柱,64、滑杆,7、注塑产品,71、金属件,711、支撑包胶面,712、外露部,713、外露面,72、塑胶本体,721、凸出部。

具体实施方式

30.下面结合附图,具体阐明本实用新型的实施方式,附图仅供参考和说明使用,不构成对本实用新型专利保护范围的限制。

31.参照图1至图7,一种金属件的模内大面积支撑包胶注塑模具,包括定模1、动模2、三个侧抽芯机构(未标示)和一支撑机构3,动模2与定模1合模形成用于收容金属件71并注塑包胶的型腔(未标示),本实用新型以新能源汽车锂电池的电极注塑包胶模具为例进行阐述,本实施例中,锂电池的注塑产品由金属件71和塑胶本体72组成,其中金属件71为折弯件且设有多个螺母,金属件71包胶后,仅螺母孔、外露面713和外露部712外露,形成电接触部分,用于过大电流,本实用新型中,金属件71具有螺母的一侧面为金属件71在注塑过程中的受力集中面(未图示),金属件71的受力集中面的反面即为金属件71的支撑包胶面711。

32.参照图1、图3和图4,所述动模2包括一动模座21、一顶出机构(未标示)、两个支撑板(未标示)、一动模板24和一动模仁25,动模座21固定于注塑机上,两个支撑板固定于动模座21上表面两端,动模板24叠加固定于两个支撑板上,动模仁25镶嵌于动模板24上,顶出机构位于两个支撑板之间,该顶出机构包括一顶针推板22、一顶针固定板23和多个顶针(未图示),顶针固定板23与顶针推板22叠加设置于动模板24与动模座21之间,顶针固定于顶针推板22上并依次穿过顶针固定板23、动模板24和动模仁25,该顶针用于将注塑后的注塑产品7推出。

33.参照图4和图5,本实施例中,三个侧抽芯机构具体为一第一侧抽芯机构(未标示)、一第二侧抽芯机构(未标示)和一第三侧抽芯机构(未标示),第一侧抽芯机构、第二侧抽芯机构和第三侧抽芯机构围绕动模仁25设置,第一侧抽芯机构包括第一侧抽芯滑块4、第一侧芯41和固定于定模1上并与第一侧抽芯滑块4配合的斜导柱(未图示),第一侧抽芯滑块4滑动设置于动模板24左端,第一侧芯41与第一侧抽芯滑块4固定连接并位于动模仁25的左端的凹槽内,第一侧芯41与金属件71的支撑包胶面711对应,本实施例中,第一侧抽芯滑块4末端设有缺口(未标示),第二侧抽芯机构包括第二侧抽芯滑块5、第二侧芯51和固定于定模1上并与第二侧抽芯滑块5配合的斜导柱(未图示),第二侧抽芯滑块5滑动设置于动模板24前端,第二侧芯51与第二侧抽芯滑块5固定连接并位于动模仁25前端的凹槽内,第二侧芯51与金属件71的外露面713对应,第二侧芯51与第一侧芯41上的缺口围设形成塑胶本体72的凸出部721,同时,第二侧芯51还用于抵接金属件71的外露面713,防止外露面713包胶,第二侧抽芯滑块5上穿设有多个侧镶柱(未图示),该侧镶柱穿过第二侧芯51并伸至外露面713的螺丝孔内,第三侧抽芯机构包括第三侧抽芯滑块6、第三侧芯61和固定于定模1上并与第三侧抽芯滑块6配合的斜导柱131,第三侧抽芯滑块6滑动设置于动模板24右端,第三侧芯61位于动模仁25右端的凹槽内,第三侧抽芯滑块6旁侧设有两个用于限制第三侧抽芯滑块6弹性滑动的限位块241,第三侧抽芯滑块6一端通过弹簧62与第三侧芯61弹性连接,其另一端通过滑杆64与限位块241滑动抵接,第三侧抽芯滑块6上穿设有多个侧镶柱63,多个侧镶柱63穿过第三侧芯61,部分侧镶柱63伸至金属件71的螺丝孔内或靠近金属件形成注塑凹槽,本实

施例的型腔用于收容金属件71的支撑包胶面区域由第一侧芯41、第二侧芯51和第三侧芯61与动模仁25围设而成,三个侧芯的具体结构由注塑产品7的结构决定,在此不详细阐述。

34.参照图1.图2和图5,所述支撑机构3包括一油缸32和一支撑柱31,本实施例中,由于金属件的受力点主要集中于螺母侧,因此支撑柱31的支撑位置需背向螺母,故本实施例的支撑柱31位于第一侧芯41旁侧,油缸32固定于第一侧抽芯滑块4上,油缸32用于驱动支撑柱31抵接或远离所述金属件的支撑包胶面711,支撑柱31设置于油缸32上并水平活动穿过第一侧抽芯滑块4,最终伸至型腔内并抵接型腔内金属件71的支撑包胶面711,当定模1上射胶动作完成并进行注塑保压时,支撑柱31远离金属件71的支撑包胶面711,型腔内形成部分包覆于金属件上的塑胶本体72。

35.参照图1、图3和图4,所述定模1包括一定模座11、一定模夹板12、一定模板13和一定模仁14,定模座11固定于注塑机台的注射端,定模板13、定模夹板12和定模座11自下而上叠加设置,定模仁14镶嵌于定模板13上,定模座11底部固定有两个连接柱112,两个连接柱112竖直穿过定模夹板12,定模座11中心穿设有一主浇道111,该主浇道111穿过定模夹板12,定模板13上表面设有一弯曲的横浇道(未标示),两个连接柱112位于横浇道上方且其末端伸至横浇道内,定模板13上并排穿设有两个竖直的直浇道(未标示),两个直浇道分别与两个连接柱112同轴,横浇道一端与主浇道111底部对接连通,横浇道的另一端与两个直浇道顶部对接连通,两个直浇道穿过定模仁14并与型腔对接连通,本实施例中,主浇道111内的熔融塑胶经横浇道分流后进入两个直浇道,由于两个直浇道的进浇口位于型腔的同一注塑面上,因此,两个直浇道内的熔融塑胶直接进入型腔注塑在金属件71上形成塑胶本体72,与三个侧抽芯机构配合的斜导柱均倾斜固定于定模板13的合模面上,定模仁14的合模面上凸设有一支撑块132,该支撑块132顶部通过弹簧(未标示)与定模仁14连接,支撑块132底部直接抵接金属件71的外露部712,防止金属件71注塑包胶过程中外露部712变形。

36.参照图1至图7,本实用新型金属件的模内大面积支撑包胶注塑模具的工作原理为:将待包胶的金属件71放置于动模2的固定位置,动模2与定模1合模,油缸32推动支撑柱31抵接金属件71的支撑包胶面711,向主浇道111内注塑熔融塑胶,直到注塑保压尚未结束时,在油缸32的驱动下提前收回支撑柱31,利用注塑机保压继续对产品施加注塑力,填充支撑柱31的空缺位,达到封闭缺口的目的,注塑完成,形成注塑产品7,动模2开模,通过斜导柱带动三个侧抽芯滑块滑动,三个侧芯远离型腔,顶针推板22和顶针固定板23通过顶针顶出注塑产品7,取出注塑产品7。

37.本实用新型金属件的模内大面积支撑包胶注塑模具,通过在模内设置可退出的支撑柱支撑金属件的支撑包胶面711,减少金属件包胶过程中变形,防止金属件注塑包胶后肉厚不均匀,不仅影响成品组装,还直接导致产品的电气绝缘、耐压等电气性能无法达到客户标准,无法给消费者提供安全保障,同时,利用注塑保压性能,填补支撑柱退出的缺口,防止在塑胶本体上留下支撑痕迹。

38.以上所揭露的仅为本实用新型的较佳实施例,不能以此来限定本实用新型的权利保护范围,因此依本实用新型申请专利范上围所作的等同变化,仍属本实用新型所涵盖的范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1