塑料聚粒的塑化切粒装置的制作方法

1.本实用新型涉及热塑性废塑料回收塑化加工再生技术领域,具体来说,是一种塑料聚粒的塑化切粒装置。

背景技术:

2.目前,聚粒机可使热塑废料及一些复合材料经塑化后在下游工艺过程中得到重复使用,被广泛应用于热塑性塑料及薄膜行业再生造粒。

3.现有技术中,聚粒机是将物料通过刀盘凸面设计和摩擦盘凹面设计相互配合摩擦热进行融化造粒。这种刀盘和摩擦盘采用的设计方式,摩擦面小、易过热、聚粒不均匀、设备耗能大、生产效率低,设备工作不稳定,故障率高等问题。

技术实现要素:

4.本实用新型的目的是提供塑料聚粒的塑化切粒装置,以解决现有技术中存在的问题。

5.本实用新型的目的是这样实现的:塑料聚粒的塑化切粒装置,包括:

6.固定设置的、圆盘状的成型盘,其工作盘面具有若干条形槽;

7.环形的筛网圈,同轴固定在成型盘外周侧;

8.受驱动在筛网圈内自转的、与成型盘同轴的s型压力盘,以其轴向视角看,整体结构大致呈现为s形,所述s型压力盘与成型盘工作盘面之间形成容纳物料的间隙;

9.受驱动在筛网圈外自转的、旋转方向与s型压力盘相反的、与成型盘同轴的切刀圈;

10.若干沿切刀圈圆周方向均布的、用于切下筛网圈所出的熔融物料的切刀;

11.其中,以成型盘的轴向视角为准,所述成型盘的若干条形槽环绕成型盘的轴线布置,并顺应s型压力盘的旋转方向倾斜设置;

12.上述s型压力盘的与成型盘工作盘面相对的一面为平行于成型盘工作盘面的平面,以条形槽的断面视角为准,所述成型盘的条形槽内壁设有第二斜面和第一斜面,所述第一斜面和第二斜面的倾斜方向相反以使所述条形槽的断面为v形,所述第二斜面的坡度小于第一斜面的坡度,以垂直于成型盘的工作盘面的视角观察每个条形槽的第二斜面、第一斜面沿s型压力盘的旋转轨迹依次排布。

13.进一步地,所述s型压力盘的两相反端均可拆卸地安装有用于将熔融状态的物料挤压到筛网圈的筛孔中的压刀,所述压刀贴近筛网圈的内圆面。

14.进一步地,所述压刀是经耐磨强化处理的刀体结构。

15.进一步地,所述s型压力盘的两相反端均开设有开口朝外的压刀安装槽,所述压刀插装在压刀安装槽中并与压刀安装槽定位配合。

16.进一步地,所述s型压力盘的两个安装压刀的端面均设有正对筛网圈内圆面的外侧曲面,两个外侧曲面顺应s型压力盘的旋转方向。

17.进一步地,所述压刀的正对筛网圈内圆面的表面是曲面并与对应的外侧曲面接续为一个表面。

18.进一步地,所述s型压力盘与成型盘工作盘面之间的间隙为2-3mm。

19.本实用新型的有益效果在于:

20.1、由于成型盘的条形槽的特殊设置,在s型压力盘高速旋转时,可以充分摩擦处于s型压力盘和成型盘之间的物料,摩擦面更广,降低了设备耗能,也提高了生产效率;

21.2、s型压力盘的两端均设有可拆卸安装的、经过特殊耐磨强化处理的压刀,延长了部件的使用寿命,减少了维护成本,降低了运营成本。

附图说明

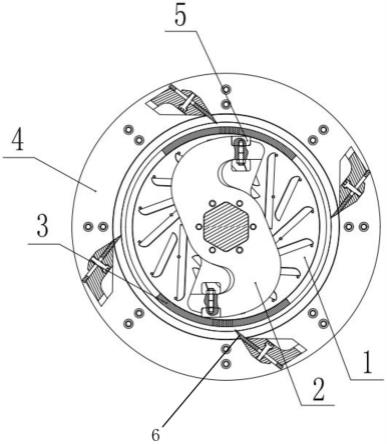

22.图1是本实用新型的俯瞰视角下的总装图。

23.图2是s型压力盘的结构示意图。

24.图3是成型盘的结构示意图。

25.图4是图3中a-a剖视图。

26.图5是筛网圈的结构示意图。

27.图6是切刀的布置示意图。

28.图7是本实用新型的轴向剖视图。

29.图中:1-成型盘,101-条形槽,101a-第一斜面,101b-第二斜面;2-s 型压力盘,2a-压刀安装槽,2b-外侧曲面;3-筛网圈;4-切刀圈;5-压刀; 6-切刀。

具体实施方式

30.下面结合附图1-7和具体实施例对本实用新型进一步说明。

31.如图1、7所示,塑料聚粒的塑化切粒装置,包括:

32.固定设置的、圆盘状的成型盘1,其工作盘面具有若干条形槽101;

33.环形的筛网圈3(如图5所示),同轴固定在成型盘1外周侧以形成一个圆柱状的熔融操作腔;

34.受动力装置驱动在筛网圈3内自转的、与成型盘1同轴的s型压力盘2,以其轴向视角看,整体结构大致呈现为s形,s型压力盘2与成型盘1工作盘面之间形成容纳物料的间隙,该间隙为2-3mm;

35.受动力系统驱动在筛网圈3外自转的、旋转方向与s型压力盘2相反的、与成型盘1同轴的切刀圈4;

36.若干沿切刀圈4圆周方向均布的、用于切下筛网圈3所出的熔融物料的切刀6。

37.其中,如图3所示,以成型盘1的轴向视角为准,成型盘1的若干条形槽 101环绕成型盘1的轴线布置,并顺应s型压力盘2的旋转方向倾斜设置。

38.为了增大摩擦面,上述s型压力盘2的与成型盘1工作盘面相对的一面为平行于成型盘1工作盘面的平面,如图3-4所示,以条形槽101的断面视角为准,成型盘1的条形槽101内壁设有第二斜面101b和第一斜面101a,第一斜面101a和第二斜面101b的倾斜方向相反,第一斜面101a的底部和第二斜面 101b的底部相连,从条形槽101的断面视角看第一斜面101a和第二斜面101b 构成了v形槽结构,第二斜面101b的坡度小于第一斜面101a的坡度,

综合图 1、4所示,以垂直于成型盘1的工作盘面的视角观察,每个条形槽101的第二斜面101b和第一斜面101a沿s型压力盘2的旋转轨迹依次排布,也即,s型压力盘2在旋转时依次掠过第二斜面101b、第一斜面101a,从而带动物料依次经过第二斜面101b、第一斜面101a,由于第二斜面101b的坡度小于第一斜面101a的坡度,可以避免物料粘连,并且在本实施例中,条形槽101的最外端靠近筛网圈3的内圆面,条形槽101相当于导引通道以引导熔融的物料流向筛网圈3的内圆面,加快熔融物料的挤出效率。

39.上述s型压力盘2的两相反端均可拆卸地安装有用于将熔融状态的物料挤压到筛网圈3的筛孔中的压刀5,压刀5贴近筛网圈3的内圆面;压刀5是经耐磨强化处理的刀体结构;如图2所示,s型压力盘2的两相反端均开设有开口朝外的压刀安装槽2a,压刀5插装在压刀安装槽2a中并与压刀安装槽2a定位配合;s型压力盘2的两个安装压刀5的端面均设有正对筛网圈3内圆面的外侧曲面2b,两个外侧曲面2b顺应s型压力盘2的旋转方向,压刀5的正对筛网圈3内圆面的表面是曲面并与对应的外侧曲面2b接续为一个表面,以便更好地将熔融的物料挤向筛网圈3的内圆面。

40.本实施例的工作原理如下:参阅图1、3、6所示,s型压力盘2在动力装置的驱动下高速自转,带动物料在s型压力盘2和成型盘1之间的间隙中进行高速的环向运动,由于在成型盘1设置了特殊结构的条形槽101,并且s型压力盘2的与成型盘1相对的一面为平面,使得摩擦面更广,从而驱使物料在高速运动中充分地相互挤压及摩擦,利用摩擦生热使得物料处于熔融状态,将受热带来的破坏程度降到了最小程度,提高了可再生利用的价值,在s型压力盘2的带动下,两个压刀5不断驱使熔融状态的物料通过筛网圈3的筛网孔排出,再由切刀圈4的切刀6贴合筛网圈3的外圆面旋转切割,得到所需大小的颗粒。

41.本实施例提供了经特殊设计的s型压力盘2,能适用于多种可塑性材料,如pvc、pe、pa、pp、pet、ps等材料。不同材质的塑料,塑化时所需的温度不同,通过使用s型压刀盘2来灵活控制材料的量,以达到不同材料塑化时所需的温度。

42.以上是本实用新型的优选实施例,本领域普通技术人员还可以在此基础上进行各种变换或改进,在不脱离本实用新型总的构思的前提下,这些变换或改进都应当属于本实用新型要求保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1