一种利用成型机余热降低烘房能耗系统的制作方法

1.本实用新型涉及泡沫生产技术领域,具体涉及一种利用成型机余热降低烘房能耗系统。

背景技术:

2.泡沫塑料是由大量气体微孔分散于固体塑料中而形成的一类高分子材料,具有质轻、隔热、吸音和减震等特性,且介电性能优于基体树脂,几乎各种塑料均可做成泡沫塑料,发泡成型已成为塑料加工中一个重要领域。

3.泡塑生产过程中,需要利用蒸汽锅炉提供高温水蒸汽,并将高温水蒸汽通入到泡塑模具中,用来泡塑材料发泡和成型。在泡塑成型后,需要通入冷却水将模具冷却后脱模,成型泡沫脱落后,由于成型泡沫表面具有较多的水分,因此需要在烘房将成型泡沫烘干。

4.目前,冷却水冷却泡塑过程中,会产生大量高温水蒸汽和高温热水。对于高温水蒸汽和高温热水,传统做法是将其直接排放,导致能量被浪费,不利于节能环保。

技术实现要素:

5.基于此,有必要针对高温水蒸汽直接排放,导致能量浪费的问题,提供一种利用成型机余热降低烘房能耗系统。

6.一种利用成型机余热降低烘房能耗系统,包括:

7.成型机,具有冷却水入口及蒸汽出口,冷却水通过所述冷却水入口进入所述成型机内,所述冷却水冷却成型泡沫形成水蒸汽,所述水蒸汽从所述蒸汽出口排出;

8.第二热交换器,具有尾气入口、尾气出口、进气口及出气口,所述尾气入口通过管道与所述蒸汽出口连接,所述水蒸汽通过所述尾气入口进入所述第二热交换器内,与所述进气口进入的气体换热后,从所述尾气出口排出;及

9.烘房,通过管道与所述出气口连接,在所述第二热交换器内与所述水蒸汽换热后的气体,通过所述出气口进入到所述烘房内。

10.在其中一个实施例中,所述第二热交换器为盘管热交换器或翅片热交换器。

11.在其中一个实施例中,所述管道上安装有阀门。

12.在其中一个实施例中,所述成型机具有负压模具腔,所述冷却水入口和所述蒸汽出口与所述负压模具腔连通。

13.在其中一个实施例中,还包括第三热交换器及烘房;

14.所述成型机还具有热水出口,所述冷却水冷却成型泡沫形成热水,所述热水从所述热水出口排出;

15.所述第三热交换器具有液体入口、液体出口、进入口及排出口,所述液体入口通过管道与所述热水出口连接,所述热水通过所述液体入口进入所述第三热交换器内,与所述进入口进入的气体换热后,从所述液体出口排出;

16.所述烘房通过管道与所述排出口连接,在所述第三热交换器内与所述热水换热后

的气体,通过所述排出口进入到所述烘房内。

17.在其中一个实施例中,所述第三热交换器为盘管热交换器或翅片热交换器。

18.上述利用成型机余热降低烘房能耗系统,能过将冷却水冷却成型泡沫形成的水蒸汽,通过热交换器换热给烘房进气加热,避免水蒸汽能量的浪费,降低烘房能耗。

附图说明

19.为了更清楚地说明本实用新型具体实施方式,下面将对具体实施方式中所需要使用的附图作简单地介绍。在所有附图中,各元件或部分并不一定按照实际的比例绘制。

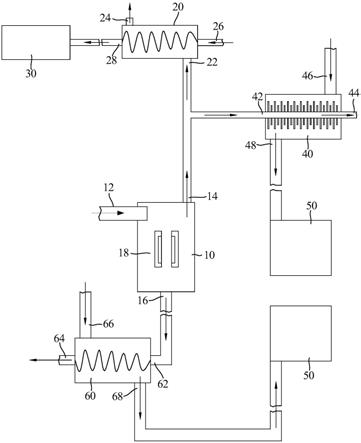

20.图1为一实施方式中利用成型机余热降低烘房能耗系统的结构示意图。

21.附图标记:

22.10

‑

成型机,12

‑

冷却水入口,14

‑

蒸汽出口,16

‑

热水出口,18

‑

负压模具腔,20

‑

第一热交换器,22

‑

气体入口,24

‑

气体出口,26

‑

进水口,28

‑

出水口,30

‑

锅炉,40

‑

第二热交换器,42

‑

尾气入口,44

‑

尾气出口,46

‑

进气口,48

‑

出气口,50

‑

烘房,60

‑

第三热交换器,62

‑

液体入口,64

‑

液体出口,66

‑

进入口,68

‑

排出口。

具体实施方式

23.为使本实用新型的上述目的、特征和优点能够更加明显易懂,下面结合附图对本实用新型的具体实施方式做详细的说明。在下面的描述中阐述了很多具体细节以便于充分理解本实用新型。但是本实用新型能够以很多不同于在此描述的其它方式来实施,本领域技术人员可以在不违背本实用新型内涵的情况下做类似改进,因此实用新型不受下面公开的具体实施的限制。

24.需要说明的是,当元件被称为“固定于”另一个元件,它可以直接在另一个元件上或者也可以存在居中的元件。当一个元件被认为是“连接”另一个元件,它可以是直接连接到另一个元件或者可能同时存在居中元件。本文所使用的术语“垂直的”、“水平的”、“左”、“右”以及类似的表述只是为了说明的目的,并不表示是唯一的实施方式。

25.除非另有定义,本文所使用的所有的技术和科学术语与属于本实用新型的技术领域的技术人员通常理解的含义相同。本文中在本实用新型的说明书中所使用的术语只是为了描述具体的实施例的目的,不是旨在于限制本实用新型。

26.请参阅图1,一实施方式中的利用成型机余热降低烘房能耗系统,用于利用水蒸汽的余热加热烘房50的进气。具体地,该利用成型机余热降低烘房能耗系统包括成型机10、第二热交换器40及烘房50。

27.成型机10具有冷却水入口12及蒸汽出口14,常温冷却水通过冷却水入口12进入到成型机10内,冷却水冷却高温的成型泡沫,冷却水遇热能够形成水蒸汽,形成的水蒸汽可以从蒸汽出口14排出。一实施方式中,成型机10具有负压模具腔18,泡沫在该负压模具腔18挤压成型。冷却水入口12和蒸汽出口14与负压模具腔18连通,冷却水入口12位于成型机10一侧,而蒸汽出口14位于成型机10的顶部。

28.第二热交换器40具有尾气入口42、尾气出口44、进气口46及出气口48。尾气出口44通过管道与蒸汽出口14连接,成型机10内的水蒸汽依次通过蒸汽出口14、管道及尾气入口42进入到第二热交换器40内。外界的冷空气通过进气口46进入到第二热交换器40内,冷空

气与水蒸汽换热形成热空气,水蒸汽最后从尾气出口44排出,热空气从出气口48排出。

29.一实施方式中,第二热交换器40可以为盘管热交换器,第二热交换器40也可以为翅片热交换器,能够提高冷空气与水蒸汽的换热效率。

30.烘房50通过管道与出气口48连接,在第二热交换器40内与水蒸汽换热形成的热空气,通过出气口48进入到烘房50内,进而对脱出的成型泡沫烘干。其中,水蒸汽能够给烘房50的进气加热,避免水蒸汽能量的浪费,降低烘房50能耗。

31.泡塑生产过程中,需要利用蒸汽锅炉30提供高温水蒸汽,并将高温水蒸汽通入到泡塑模具中,用来泡塑材料发泡和成型。一实施方式中,该利用成型机余热降低烘房能耗系统还包括第一热交换器20及锅炉30,可以将水蒸汽的余热用于锅炉30进水的加热。

32.具体地,第一热交换器20具有气体入口22、气体出口24、进水口26及出水口28。气体入口22通过管道与蒸汽出口14连接,成型机10内的水蒸汽能够依次通过蒸汽出口14、管道及气体入口22进入到第一热交换器20内。锅炉30的进水为常温水,常温水通过进水口26进入到第一热交换器20内,常温水与水蒸汽换热形成热水,水蒸汽从气体出口24排出,热水从出水口28排出。

33.一实施方式中,进水口26进入的水与水蒸汽换热后温度为72

‑

73℃。第一热交换器20可以为盘管热交换器,第一热交换器20也可以为翅片热交换器,以保证水蒸汽与水的换热效率。

34.锅炉30通过管道与出水口28连接,在第一热交换器20内与水蒸汽换热形成的热水,通过出水口28及管道进入到锅炉30内。水蒸汽能够给锅炉30的进水加热,避免水蒸汽能量的浪费,较低锅炉30能耗。

35.一实施方式中,冷却水冷却成型泡沫后,冷却水遇热会形成热水,为了实现对热水能量的利用,该利用成型机余热降低烘房能耗系统还包括第三热交换器60及烘房50。

36.成型机10还具有热水出口16,冷却水通过冷却水入口12进入成型机10内,冷却水冷却成型泡沫形成热水和水蒸汽,水蒸汽从蒸汽出口14排出,热水从热水出口16排出。一实施方式中,冷却水冷却成型泡沫形成的热水的温度为82

‑

83℃,热水出口16位于成型机10的底部。

37.第三热交换器60具有液体入口62、液体出口64、进入口66及排出口68。液体入口62通过管道与热水出口16连接,成型机10冷却形成的热水依次通过热水出口16、管道及液体入口62进入到第三热交换器60内。外界的冷空气通过进入口66进入到第三热交换器60内,冷空气与热水换热形成热空气,热水最后从液体出口64排出,热空气从排出口68排出。

38.一实施方式中,第三热交换器60可以为盘管热交换器,第三热交换器60也可以为翅片热交换器,以保证热水与冷空气的换热效率。

39.烘房50通过管道与排出口68连接,在第三热交换器60内与热水换热形成的热空气,通过排出口68进入到烘房50内,进而对脱出的成型泡沫烘干。其中,热水能够给烘房50的进气加热,避免热水能量的浪费,降低烘房50能耗。

40.一实施方式中,第三热交换器60连接的烘房50,可以与第二热交换器40连接的烘房50相同。当然,第三热交换器60和第二热交换器40也可以分别连接不同的烘房50。管道上均安装有阀门,阀门可以控制管道的通断,以实现控制水蒸汽余热的利用和热水余热的利用。

41.上述利用成型机余热降低烘房能耗系统,可以利用冷却产生的水蒸汽加热锅炉30的进水,利用水蒸汽加热烘房50的进气,也可以利用冷却产生的热水加热烘房50的进气,能够避免水蒸汽及热水能量的浪费,降低锅炉30及烘房50的能耗。

42.以上实施例仅用以说明本实用新型的技术方案,而非对其限制;尽管参照前述各实施例对本实用新型进行了详细的说明,本领域的普通技术人员应当理解:其依然可以对前述各实施例所记载的技术方案进行修改,或者对其中部分或者全部技术特征进行等同替换;而这些修改或者替换,并不使相应技术方案的本质脱离本实用新型各实施例技术方案的范围,其均应涵盖在本实用新型的权利要求和说明书的范围当中。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1