金属树脂接合体及金属树脂接合体的制造方法与流程

1.本发明涉及金属树脂接合体及金属树脂接合体的制造方法。

背景技术:

2.已知有将包含金属的金属部件和包含合成树脂的合成树脂部件接合得到的金属树脂接合体(例如参见下述专利文献1)。金属树脂接合体中,为了提高金属部件与合成树脂部件的接合强度,提出了在金属部件的表面形成凹凸形状的锚固等各种方法,不过,要求进一步提高接合强度。

3.现有技术文献

4.专利文献

5.专利文献1:日本特开2019-31054号公报

技术实现要素:

6.本发明是鉴于上述情况而完成的,其目的在于,提供能够使包含金属的金属部件与包含热塑性树脂材料的合成树脂部件的接合强度提高的金属树脂接合体及金属树脂接合体的制造方法。

7.根据本实施方式,提供下述[1]~[7]的方案。

[0008]

[1]一种金属树脂接合体,其具备包含热塑性树脂的合成树脂部件和包含金属的金属部件,在设置有锚固部的所述金属部件的金属接合面接合有所述合成树脂部件,所述金属树脂接合体的特征在于,所述锚固部具备:一对突条,该一对突条空开间隔地从所述金属接合面突出;凹沟,该凹沟设置于所述一对突条之间;以及多个隔壁,该多个隔壁从所述凹沟的沟底突出,所述多个隔壁以越往末端侧、越趋向所述一对突条延伸的方向上的一侧的方式进行倾斜,且在所述一对突条延伸的方向上并排设置。

[0009]

[2]根据所述[1]中记载的金属树脂接合体,其特征在于,所述一对突条的外侧面相对于所述金属部件的厚度方向的倾斜角度小于45度。

[0010]

[3]根据所述[1]或[2]中记载的金属树脂接合体,其特征在于,所述一对突条呈所述凹沟的开口端变窄这样的底切形状。

[0011]

[4]根据所述[1]~[3]中的任一项中记载的金属树脂接合体,其特征在于,在所述锚固部的表面设置有金属氧化物。

[0012]

[5]根据所述[1]~[4]中的任一项中记载的金属树脂接合体,其特征在于,在所述金属接合面,多个所述锚固部沿着与所述一对突条延伸的方向垂直的方向并排设置,在相邻的所述锚固部所设置的所述多个隔壁彼此向相反方向倾斜。

[0013]

[6]一种金属树脂接合体的制造方法,该金属树脂接合体是在包含金属的金属部件的金属接合面接合包含热塑性树脂的合成树脂部件而得到的,所述金属树脂接合体的制造方法的特征在于,包括以下工序:锚固形成工序,该工序中,将满足下式(1)所示的光斑间隔m为激光光斑半径r的2倍以下、下式(2)所示的激光功率系数n为0.2以上300以下、以及下

式(3)所示的强度u为1.0

×

105w/mm2以上1.0

×

109w/mm2以下的脉冲激光照射于所述金属接合面而形成锚固部;以及接合工序,该工序中,在所述锚固形成工序后,以对所述金属部件和所述合成树脂部件进行了加热的状态,一边加压一边使所述树脂接合面与所述金属接合面接触。

[0014]

m=v/q

…

式(1)

[0015]

n=e/(v

×

l

×r×c×

h)

…

式(2)

[0016]

u=e/(2πr2×q×

b)

…

式(3)

[0017]

式(1)~(3)中,v表示使激光扫描的速度(mm/sec),q表示激光的频率(hz),e表示激光功率(w),l表示通过激光的照射而在金属接合面形成的沟的深度的实测值,r表示激光的光斑半径(mm),c表示构成金属部件的金属的比重(g/mm3),h表示构成金属部件的金属的蒸发热(j/g),b表示激光的脉冲半值宽度(sec)。

[0018]

[7]根据所述[6]中记载的金属树脂接合体的制造方法,其特征在于,所述接合工序包括:将所述金属部件和所述合成树脂部件冷却至达到玻璃化转变温度以下的温度后将所述加压解除的工序。

[0019]

发明效果

[0020]

本发明中,得到金属部件与合成树脂部件的接合强度较高的金属树脂接合体。

附图说明

[0021]

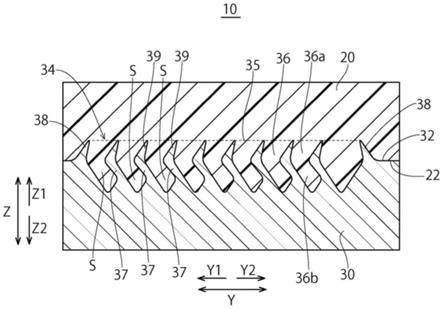

图1是表示本发明的一个实施方式所涉及的金属树脂接合体的概要构成的截面图。

[0022]

图2是表示构成图1的金属树脂接合体的金属部件的接合面的概要构成的俯视图。

[0023]

图3是图2的a-a截面图。

[0024]

图4是表示本发明的一个实施方式所涉及的金属树脂接合体的制造方法的第一工序的图。

[0025]

图5是表示本发明的一个实施方式所涉及的金属树脂接合体的制造方法的第二工序的图。

[0026]

图6是实施例1中的金属部件的金属接合面的sem照片。

[0027]

图7是实施例1中的金属部件的截面的sem照片。

[0028]

图8是实施例1中的金属部件的截面的sem照片。

[0029]

图9是实施例6中的金属部件的金属接合面的sem照片。

[0030]

图10是实施例6中的金属部件的截面的sem照片。

[0031]

图11是实施例6中的金属部件的截面的sem照片。

[0032]

图12是比较例1中的金属部件的金属接合面的sem照片。

[0033]

图13是比较例5中的金属部件的金属接合面的sem照片。

具体实施方式

[0034]

以下,参照附图,对本发明的实施方式进行说明。本发明不限定于下述实施方式。下述实施方式是作为例子而提出的,未意图限定发明的范围。新的实施方式能够利用其他各种形态进行实施,可以在不脱离发明的主旨的范围内进行各种省略、置换、变更。

[0035]

(1)金属树脂接合体10

[0036]

首先,对本实施方式的金属树脂接合体10进行说明。如图1所示,金属树脂接合体10具备:包含热塑性树脂的合成树脂部件20和包含金属的金属部件30,其是将合成树脂部件20的表面(以下有时将该表面称为“树脂接合面”)22和金属部件30的表面(以下有时将该表面称为“金属接合面”)32接合而得到的。

[0037]

(2)合成树脂部件20

[0038]

合成树脂部件20是:将热塑性树脂成型为块状、板状或线状等规定形状得到的部件。另外,合成树脂部件20可以为热塑性树脂的涂膜、或者包含热塑性树脂制的粘接剂的粘接层。作为构成合成树脂部件20的热塑性树脂的具体例,可以举出:聚丙烯树脂(pp树脂)、聚缩醛树脂(pom树脂)、聚苯硫醚树脂(pps树脂)、聚醚醚酮树脂(peek)、丙烯腈/丁二烯/苯乙烯树脂(abs树脂)、聚乙烯树脂(pe树脂)、聚对苯二甲酸丁二醇酯树脂(pbt树脂)、尼龙66(pa66)等聚酰胺树脂(pa树脂)、环氧树脂、液晶聚合物(lcp树脂)、改性聚苯醚树脂(改性ppe)、反应型软质聚丙烯系树脂(茂金属系反应型tpo树脂)等。另外,合成树脂部件20可以为在如上所述的热塑性树脂中配合碳纤维得到的碳纤维强化热塑性树脂(cfrtp)、或者在如上所述的热塑性树脂中配合玻璃纤维、滑石粉等补强材料、阻燃材料、防劣化剂、弹性体成分等得到的物质。

[0039]

(3)金属部件30

[0040]

金属部件30是:将金属成型为块状、板状或线状等规定形状得到的部件。作为构成金属部件30的金属,没有特别限定,可以使用各种金属。例如,作为构成金属部件30的金属,可以使用:铜(cu)、铁(fe)、铝(al)、钛(ti)、镍(ni)、铬(cr)等。另外,金属部件30可以由铜合金、铁合金(铁钢材)、铝合金、不锈钢、钛合金、镍合金、铬合金等包含2种以上金属的合金构成。

[0041]

金属部件30的形状可以根据用途等而设为所期望的形状。金属部件30的成型方法可以应用任意方法,可以使用:将熔融的金属等流入所期望的形状的模具的铸造、利用工作机械等的切削加工、利用压制机械等的冲压加工等。

[0042]

另外,金属部件30可以在金属接合面32或后述的锚固部34形成有氧化膜(金属氧化物)。氧化膜可以为在金属的表面自然形成的自然氧化膜。另外,氧化膜可以为通过利用氧化剂的表面处理、利用阳极氧化的电解处理、等离子氧化处理、含氧气体中的加热氧化处理等在金属部件30的表面所形成的膜。

[0043]

作为优选的方案,氧化膜可以为在空气等含氧气体的气氛下将金属部件30的表面迅速加热而在金属部件30的表面所形成的膜。迅速加热时的每1分钟的金属部件30的表面的上升温度优选为构成金属部件30的金属的熔点温度以上。通过像这样将金属部件30的表面迅速加热,能够在金属部件30的表面形成致密的氧化膜。并且,通过将金属部件30的表面迅速加热,使得氧化膜的表面产生微裂纹,与合成树脂部件20之间的接合面积增大。

[0044]

应予说明,可以通过激光加热、感应加热或电阻加热等各种方法而将金属部件30的表面迅速加热,不过,从加热时的升温速度较快、温度控制容易的方面考虑,优选通过照射激光而将金属部件30的表面加热来形成氧化膜。

[0045]

另外,对金属部件30的金属接合面32实施粗糙化处理而设置有锚固部34。

[0046]

(4)锚固部34

[0047]

如图1~图3所示,在金属接合面32形成的锚固部34具备:一对突条35、35,它们在规定方向(以下将该方向称为第一方向)x上空开间隔地设置;凹沟36,其设置于一对突条35、35之间;以及多个隔壁37,它们从凹沟36的沟底突出。

[0048]

一对突条35、35是:从金属接合面32突出的突起在与第一方向x垂直的方向(以下将该方向称为第二方向)y上延伸的肋状的突起。如图2所示,一对突条35、35的第二方向y上的两个端部可以通过末端部38而连结。

[0049]

应予说明,本实施方式中,如图2所示,在金属接合面32沿着第一方向x空开间隔地设置有2个锚固部34,不过,可以在金属接合面32设置1个锚固部34,也可以在金属接合面32沿着第一方向x空开间隔地设置有3个以上的锚固部34。另外,在金属接合面32设置多个锚固部34的情况下,构成一个锚固部34的突条35可以设置成与构成另一个锚固部34的突条35平行,也可以设置成倾斜。

[0050]

一对突条35、35的外侧面35a、35a优选为自金属接合面32开始急剧立起这样的面,更优选相对于金属部件30的厚度方向z的角度θ小于45度(参照图3)。

[0051]

另外,一对突条35、35的内侧面35b、35b优选以随着从金属接合面32向金属部件30的厚度方向z上的一侧z1离开、第一方向x上的间隔变窄的方式倾斜。亦即,一对突条35、35优选呈现越接近凹沟36的开口端、凹沟36的沟宽度越窄这样的底切形状。

[0052]

凹沟36具备:在从金属接合面32突出的一对突条35、35之间区划形成的上侧凹沟36a、以及在上侧凹沟36a的里侧设置的下侧凹沟36b。

[0053]

上侧凹沟36a是:自金属接合面32开始在金属部件30的厚度方向一侧z1所形成的空间。一对突条35、35为底切形状的情况下,上侧凹沟36a成为:越往沟底侧、沟宽度越宽的空间。

[0054]

下侧凹沟36b是:自金属接合面32开始向金属部件30的厚度方向另一侧z2陷入的空间。下侧凹沟36b是:越往沟底侧、沟宽度越窄的尖细状的空间。

[0055]

如图2所示,如上所述的凹沟36通过从凹沟36的沟底向金属部件30的厚度方向一侧z1突出的多个隔壁37而在第二方向y上区划形成。如图1所示,多个隔壁37向相同方向倾斜。具体而言,呈现以随着从凹沟36的沟底趋向末端侧而趋向一对突条35、35延伸的第二方向y的一侧y1的方式倾斜的底切形状。

[0056]

上述的多个隔壁37在第二方向y上空开间隔地并排设置。由此,多个隔壁37在第二方向y上区划形成下侧凹沟36b,并在第二方向y上相邻的隔壁37之间形成:以随着从凹沟36的沟底去往金属部件30的厚度方向一侧z1而趋向第二方向一侧y1的方式倾斜的空间s。

[0057]

应予说明,多个隔壁37可以如图1所示彼此大致平行地设置,另外,也可以倾斜角度彼此不同。

[0058]

另外,如图1所示,可以在多个隔壁37的末端部设置有向金属部件30的厚度方向一侧z1突出且在第二方向y上区划形成上侧凹沟36a的突部39。该突部39可以设置成:以越往金属部件30的厚度方向一侧z1、越趋向第二方向另一侧y2的方式向与隔壁37相反一侧倾斜。

[0059]

另外,隔壁37可以如图1所示从凹沟36的沟底设置至金属接合面32,另外,也可以设置以从凹沟36的沟底至凹沟36的开口端之间趋向第二方向一侧y1的方式倾斜的隔壁37。

[0060]

另外,在金属接合面32沿着第一方向x空开间隔地设置多个锚固部34的情况下,可

以设置成:在第一方向x上相邻的锚固部34所设置的隔壁37彼此向相反方向倾斜。亦即,在1个锚固部34设置的隔壁37呈现以随着从凹沟36的沟底去往末端侧而趋向第二方向一侧y1的方式倾斜的底切形状,与1个锚固部34在第一方向x上相邻的另一锚固部34所设置的隔壁37可以呈现以随着从凹沟36的沟底去往末端侧而趋向第二方向另一侧y2的方式倾斜的底切形状。

[0061]

(5)金属树脂接合体10的制造方法

[0062]

接下来,对金属树脂接合体10的制造方法进行说明。

[0063]

首先,准备成型为规定形状的合成树脂部件20和金属部件30。然后,执行在金属部件30的金属接合面32形成锚固部34的锚固形成工序。之后,进行在形成有锚固部34的金属接合面32接合合成树脂部件20的树脂接合面22的接合工序。由此,得到在金属部件30的金属接合面32接合有合成树脂部件20的金属树脂接合体10。以下,对锚固形成工序及接合工序进行详细说明。

[0064]

(5-1)锚固形成工序

[0065]

锚固形成工序中,针对金属部件30中的待接合合成树脂部件20的金属接合面32,一边使激光的照射位置向第二方向移动(扫描),一边间歇地照射激光。具体而言,一边使满足下式(1)所示的光斑间隔m为激光光斑半径r的2倍以下、下式(2)所示的激光功率系数n为0.2以上300以下、及下式(3)所示的激光的强度u为1.0

×

105w/mm2以上1.0

×

109w/mm2以下的脉冲状的激光向第二方向另一侧y2扫描,一边向金属接合面32照射。

[0066]

m=v/q

…

式(1)

[0067]

n=e/(v

×

l

×r×c×

h)

…

式(2)

[0068]

u=e/(2πr2×q×

b)

…

式(3)

[0069]

式(1)~(3)中,v表示使激光扫描的速度(mm/sec),q表示激光的频率(hz),e表示激光功率(w),l表示通过激光的照射而在金属接合面形成的沟的深度的实测值,r表示激光的光斑半径(mm),c表示构成金属部件30的金属的比重(g/mm3),h表示构成金属部件的金属的蒸发量(j/g),b表示激光的脉冲半值宽度(sec)。

[0070]

应予说明,通过激光的照射而在金属接合面形成的沟的深度的实测值l如下测定。即,针对由与金属部件30相同的金属形成的试验片,以与该试验片的1个周缘交叉的方式照射激光。反复进行5次像这样的激光照射,形成5个激光照射痕迹。针对5个激光照射痕迹,采用测定显微镜(株式会社尼康制测定显微镜mm-800),对在试验片的端面形成的激光照射痕迹的深度进行测定,将5个测定值的平均值设为通过激光的照射而在金属接合面形成的沟的深度的实测值l。

[0071]

当将像这样的脉冲状的激光向金属接合面32照射时,处于照射有激光的位置的金属熔融而堆积于照射位置的周围。由此,在照射有激光的位置的第一方向x两侧形成一对突条35,并且,在一对突条35之间形成凹沟36。另外,在凹沟36中,沿着第二方向y空开间隔地形成有多个以随着从沟底去往末端侧而趋向第二方向一侧y1(换言之,激光的扫描方向后侧)的方式倾斜的隔壁37,在第二方向y上相邻的隔壁37、37之间形成空间s。

[0072]

应予说明,光斑间隔m优选为0.5

×

10-4

mm以上,且优选为激光光斑半径r以下。激光功率系数n优选为0.5以上50以下。激光的强度u优选为1.0

×

106w/mm2以上1.0

×

108w/mm2以下。如果光斑间隔m为激光光斑半径r以下,则能够在凹沟36较密地设置隔壁37。如果光斑间

隔m为0.5

×

10-4

mm以上,则在激光照射中形成的隔壁37不易在形成后因所照射的激光而被破坏。另外,如果激光功率系数n为0.5以上50以下,则容易形成在将合成树脂部件20接合时、合成树脂能够到达沟底的程度的适度深度的凹沟36。另外,如果激光的强度u为1.0

×

106w/mm2以上1.0

×

108w/mm2以下,则容易形成自凹沟36的沟底起算的突出量较大的隔壁37。

[0073]

另外,如果在含氧气体中如上所述照射激光来形成锚固部34,则在锚固部34的表面形成金属氧化物。

[0074]

另外,在第一方向x上空开间隔地形成多个锚固部34的情况下,在沿着第一方向x空开规定间隔的位置处,使脉冲状的激光一边向第二方向另一侧y2扫描,一边向金属接合面32照射。这种情况下,通过使激光的扫描方向相反来形成在第一方向x上相邻的锚固部34,能够以彼此向相反方向倾斜的方式形成在第一方向x上相邻的锚固部34设置的隔壁37。

[0075]

应予说明,对金属部件30的金属接合面32照射脉冲状的激光而形成锚固部34之前,可以进行预处理,即,至少对金属接合面32中待形成锚固部34的部位照射激光,将附着于金属接合面32的杂质除去。

[0076]

(5-2)接合工序

[0077]

接合工序中,以对金属部件30及合成树脂部件20进行了加热的状态,一边加压,一边使树脂接合面22与金属接合面32接触。由此,在金属部件30的金属接合面32接合合成树脂部件20,得到金属树脂接合体10。本实施方式中,采用图4及图5所示的接合装置50进行第一工序及第二工序,制造金属树脂接合体10。

[0078]

接合装置50具备:工作台51,其供金属部件30载放;加热装置52,其对载放于工作台51的金属部件30进行感应加热;以及压制装置53,其将合成树脂部件20加压接合于金属部件30。

[0079]

在工作台51,以设置有锚固部34的金属接合面32与合成树脂部件20对置的方式载放金属部件30。

[0080]

加热装置52具备与电源装置(未图示)连接的感应加热线圈,当从电源装置输入驱动电源时,由感应加热线圈产生磁场,从而对载放于工作台51的金属部件30的金属接合面32进行感应加热。

[0081]

压制装置53具备:棒54,其由陶瓷等绝缘体形成;以及加压部55,其使棒54移动而将合成树脂部件20按压于金属部件30的金属接合面32。如图4所示,棒54可以插入于加热装置52所具有的感应加热线圈的中空部分,并配置成与合成树脂部件20对置。加压部55具备:利用电动气动调节器进行控制的气压缸、或弹簧式加压器等,优选能够对使合成树脂部件20与棒54一同移动的速度和将合成树脂部件20按压于金属部件30时的压力进行控制。

[0082]

对于采用接合装置50制造金属树脂接合体10,首先,在存在气体的气氛下,按设置有锚固部34的金属接合面32与此后设置的合成树脂部件20对置的方式将金属部件30载放在工作台51之上。

[0083]

接下来,按树脂接合面22与载放于工作台51的金属部件30的金属接合面32空开间隔地对置的方式配置合成树脂部件20。金属部件30的金属接合面32与合成树脂部件20的树脂接合面22之间的间隔设定为例如0.001mm~10mm。

[0084]

接下来,按夹着合成树脂部件20而与金属部件30的金属接合面32对置的方式配置

加热装置52。图4所示的情况下,将加热装置52配置于合成树脂部件20的上方,在加热装置52与金属部件30之间配置合成树脂部件20。

[0085]

接下来,执行将合成树脂部件20的树脂接合面22暴露于加热到第一温度t1的气体中的第一工序。

[0086]

具体而言,向加热装置52供给驱动电源,由设置于加热装置52的感应加热线圈产生磁场,对金属部件30的金属接合面32进行加热。此时,对向加热装置52供给的驱动电源或设置于加热装置52的感应加热线圈的位置等进行调整,以使金属部件30的金属接合面32达到第一温度t1。

[0087]

随着如上所述的金属部件30的加热,处于金属部件30与合成树脂部件20之间的气体被加热到第一温度t1。由此,与金属部件30的金属接合面32对置的合成树脂部件20的树脂接合面22暴露于被加热到第一温度t1的气体中,树脂接合面22达到第一温度t1。加热装置52将金属部件30的金属接合面32加热规定时间s1(例如、1~10秒钟)来执行如上所述的第一工序,然后,结束第一工序,进入第二工序。

[0088]

当第一工序结束后,继续执行第二工序,因此,加热装置52将金属部件30的加热停止或减少加热量,进行降温(冷却),直至树脂接合面22、金属接合面32及其周围(金属部件30与合成树脂部件20之间的气体)的温度达到第二温度t2。然后,于第二温度t2将合成树脂部件20和金属部件30接合。

[0089]

亦即,第二工序中,于比第一温度t1低的温度(第二温度t2),压制装置53使合成树脂部件20以规定的速度v移动而使其冲撞金属部件30。此时,合成树脂部件20的与棒54的前端对应的位置被猛地按压于金属部件30,以规定的压力p按压于金属部件30。由此,得到合成树脂部件20的树脂接合面22和金属部件30的金属接合面32局部接合(点接合)的金属树脂接合体10。然后,结束第二工序。

[0090]

此处,第一温度t1可以设为:构成合成树脂部件20的热塑性树脂的施加1.8mpa载荷时的载荷下挠曲温度tf以上的温度。应予说明,合成树脂部件20由在热塑性树脂中配合有碳纤维、玻璃纤维、滑石粉等补强材料的树脂形成的情况下,构成合成树脂部件20的热塑性树脂的施加1.8mpa载荷时的载荷下挠曲温度tf是:不含补强材料的热塑性树脂的施加1.8mpa载荷时的载荷下挠曲温度tf。

[0091]

第一温度t1的上限值可以设为构成合成树脂部件20的热塑性树脂的分解温度以下、亦即比热塑性树脂开始气化的温度低的温度。举出一例,可以使第一温度t1的上限值为1000℃。优选为,可以将第一温度t1的上限值设定为比构成合成树脂部件20的热塑性树脂的熔点tm高20℃的温度。

[0092]

另外,第二温度t2为比第一温度t1低的温度即可,优选为构成合成树脂部件20的热塑性树脂的施加1.8mpa载荷时的载荷下挠曲温度tf以上。第二温度t2优选为比构成合成树脂部件20的热塑性树脂的熔点tm低的温度。第一温度t1与第二温度t2的温度差优选为1℃以上20℃以下。

[0093]

应予说明,本说明书中,热塑性树脂的熔点tm是:依据jis k7121并采用差示扫描热量测定器以每分钟10℃的升温速度进行测定的值。举出代表性的热塑性树脂的熔点,聚丙烯树脂为168℃,尼龙66为265℃,聚对苯二甲酸丁二醇酯树脂为232~267℃,聚苯硫醚树脂为280℃。

[0094]

另外,热塑性树脂的载荷下挠曲温度tf是:利用依据jis k7191的方法所测定的施加1.8mpa载荷时的载荷下挠曲温度。举出代表性的热塑性树脂的施加1.8mpa载荷时的载荷下挠曲温度tf,聚丙烯树脂为57~65℃,尼龙66为66~68℃,聚对苯二甲酸丁二醇酯树脂为58℃,聚苯硫醚树脂为105℃。

[0095]

应予说明,第一工序优选在空气等含氧气体中执行。亦即,优选在含氧气体的气氛下将金属接合面32及树脂接合面22加热到第一温度t1,并将金属接合面32及树脂接合面22暴露于被加热到第一温度t1的含氧气体中。

[0096]

如果在含氧气体的气氛下执行第一工序,则合成树脂部件20的树脂接合面22与含氧气体中包含的氧发生反应,由此在合成树脂部件20的树脂接合面22生成能够与碱性或两性的氧化物进行中和反应而发生化学键合的官能团。

[0097]

通常,金属部件30的表面被氧化并由包含金属氧化物的氧化膜被覆,因此,在树脂接合面22生成的官能团通过范德华力或氢键而与金属部件30的金属接合面32所存在的金属氧化物键合。此外,将合成树脂部件20和金属部件30以加热及加压状态进行接合,由此树脂接合面22的官能团与金属部件30的金属氧化物发生中和反应(脱水缩合)而形成共价键。

[0098]

举出在树脂接合面22生成的官能团的一例,具有通过构成合成树脂部件20的热塑性树脂的氧化分解而生成的羧基(-cooh)、羰基(-co-)、羟基(-oh)中的至少任一种。构成合成树脂部件20的热塑性树脂为聚苯硫醚树脂(pps)这样的包含硫原子(杂原子)的树脂的情况下,作为树脂接合面22所具有的官能团,除了包括羧基、羰基、羟基以外,还可以包括:磺基(-so3h)、磺酰基(-so

2-)、硫烷基(-sh)、二硫基(-ss-)等这样的包含杂原子的官能团。

[0099]

举出通过金属部件30与合成树脂部件20的接合而发生的中和反应的一例,树脂接合面22具有作为官能团的羧基(r-cooh)且金属部件30由2价金属构成的情况下,发生下式(4)那样的中和反应。

[0100]

2(r-cooh)+meo=2(r-coo)-me+h2o

↑…

(4)

[0101]

应予说明,式(4)中,r为构成合成树脂部件20的热塑性树脂的主链,me为构成金属部件30的金属。

[0102]

另外,在含氧气体的气氛下执行第一工序的情况下,第二温度t2优选为:合成树脂部件20的树脂接合面22所具有的官能团和在金属部件30的金属接合面32所形成的金属氧化物能够通过中和反应而形成共价键的温度。另外,第二温度t2优选为:将通过中和反应而产生的水从反应体系中除去的温度。第二温度t2根据官能团及金属氧化物的种类而发生变化,因此,很难无差别地确定,不过,从通过中和反应而产生的水容易被除去的方面考虑,更优选为100℃以上。

[0103]

另外,第一工序中,可以按金属部件30及合成树脂部件20的整体达到第一温度t1的方式对金属部件30及合成树脂部件20进行加热,也可以按至少金属接合面32及树脂接合面22达到第一温度t1的方式对金属部件30及合成树脂部件20进行加热。

[0104]

另外,第二工序中,将合成树脂部件20按压于金属部件30时的压力p优选为构成合成树脂部件20的热塑性树脂的压缩屈服应力以上的压力。该压力p根据构成合成树脂部件20的热塑性树脂而发生变化,因此,很难无差别地确定,优选为10~100mpa。

[0105]

另外,本实施方式中,对压制装置53将合成树脂部件20朝向金属部件30移动的情形进行了说明,不过,也可以使金属部件30朝向合成树脂部件20移动。

[0106]

另外,像本实施方式这样将金属部件30和合成树脂部件20局部接合的情况下,接合部位的平面形状可以为点状、线状、面状等任意的形状。

[0107]

另外,本实施方式中,对将金属部件30和合成树脂部件20进行局部加压而接合的情形进行了说明,不过,也可以将树脂接合面22或金属接合面32的整面进行加压等,从而将合成树脂部件20和金属部件30在较宽的范围内接合。

[0108]

另外,本实施方式中,在将合成树脂部件20按压于金属部件30的期间,可以将合成树脂部件20、金属部件30及其周围的温度保持为第二温度t2。或者,可以使合成树脂部件20以加压状态与金属部件30持续接触,直至合成树脂部件20、金属部件30及其周围的温度冷却至规定温度以下。这种情况下,优选使合成树脂部件20以加压状态与金属部件30接触,直至合成树脂部件20、金属部件30及其周围的温度冷却至构成合成树脂部件20的热塑性树脂的玻璃化转变温度tg以下。

[0109]

另外,本实施方式中,作为接合工序,说明了一边对预先成型为规定形状的合成树脂部件20进行加热、一边压接于金属部件30的情形,不过,可以将形成有锚固部34的金属部件30插入于注射成型模具内,并将熔融的合成树脂材料在注射成型模具内向金属接合面32注射,由此将合成树脂部件20与金属部件30接合。

[0110]

(6)效果

[0111]

本实施方式的金属树脂接合体10中,在金属接合面32所设置的锚固部34具备底切形状的多个隔壁37,因此,能够提高合成树脂部件20与金属部件30的接合强度。

[0112]

并且,在锚固部34,向相同方向倾斜的多个隔壁37在一对突条35、35延伸的方向y上并排设置,因此,能够较密地设置底切形状的隔壁37,并且,合成树脂在合成树脂部件20接合时容易进入在隔壁37之间形成的空间s,能够提高接合强度。

[0113]

另外,像本实施方式这样,在隔壁37之间形成的空间s为越往里、第一方向x上越窄的空间的情况下,合成树脂在合成树脂部件20接合时容易进入空间s的深处,能够提高接合强度。

[0114]

本实施方式中,一对突条35的外侧面34a相对于金属部件的厚度方向的倾斜角度θ小于45度的情况下,能够于第一方向x靠近地设置多个锚固部34,因此,能够在金属接合面32较密地设置锚固部34而提高接合强度。

[0115]

本实施方式中,一对突条35呈现越接近凹沟36的开口端、凹沟36的沟宽度越窄这样的底切形状的情况下,进入至上侧凹沟36a的合成树脂也发挥出锚固效果,能够提高接合强度。

[0116]

本实施方式中,在锚固部34的表面形成有金属氧化物的情况下,合成树脂部件20的树脂接合面22所具有的官能团和锚固部34的金属氧化物通过偶极相互作用而键合。此外,树脂接合面22的官能团与金属氧化物通过中和反应(脱水缩合)而形成共价键。因此,能够提高金属树脂接合体10的接合强度。

[0117]

另外,本实施方式中,在第一方向x上相邻的锚固部34所设置的隔壁37形成为彼此向相反方向倾斜的情况下,隔壁37的倾斜方向没有偏向一个方向,能够提高接合强度。

[0118]

(实施例)

[0119]

以下,对本发明的实施例1~10及比较例1~8进行说明。应予说明,本发明并不限定于实施例1~10。

[0120]

实施例1~10及比较例1~8中,照射激光波长为1064nm、光斑半径r为0.03mm的单模激光,在金属部件的金属接合面形成锚固部。然后,在形成有锚固部的金属接合面接合合成树脂部件。照射至实施例1~10及比较例1~8的金属部件的金属接合面的激光的条件如下表1所示。

[0121]

另外,实施例1~10及比较例1~8中使用的金属部件及合成树脂部件的详细情况、金属部件的尺寸、合成树脂部件的尺寸、合成树脂部件与金属部件的接合面积(重叠面积)如下。

[0122]

·

sus304:通过激光照射以1秒钟加热到sus304的熔点1450℃以上而对表面实施了氧化及粗糙化处理的sus304

[0123]

·

spcc:通过激光照射以1秒钟加热到fe的熔点1535℃以上而对表面实施了氧化及粗糙化处理的spcc

[0124]

·

ti:通过激光照射以1秒钟加热到ti的熔点1668℃以上而对表面实施了氧化及粗糙化处理的2类纯钛材料

[0125]

·

pps树脂:susteel(注册商标)sgx120

[0126]

·

金属部件的尺寸:18mm

×

45mm

×

1.6mm

[0127]

·

合成树脂部件的尺寸:10mm

×

40mm

×

3.0mm

[0128]

·

金属部件与合成树脂部件的接合面积:10mm

×

5mm

[0129]

评价方法如下。

[0130]

(a)锚固部的sem观察

[0131]

针对在金属接合面形成有锚固部的实施例1~10及比较例1~8的金属部件,在未接合合成树脂部件20的状态下,进行锚固部的sem观察。多个隔壁以越往末端侧、越趋向一对突条延伸的方向上的一侧的方式倾斜且在一对突条延伸的方向上并排形成的情况下,评价为良好的锚固部,以“〇”表示,未形成有像这样的隔壁的情况下,评价为不良的锚固部,以

“×”

表示。结果如表1、图6~图13所示。如图6~图11所示,实施例1及6的金属部件中,在一对突条之间所设置的凹沟内,底切形状的多个隔壁在突条延伸的方向上并排设置。实施例2~5、7~10的金属部件中,也形成有具备与实施例1及6同样的凹沟及隔壁的锚固部。

[0132]

另一方面,如图12~图13所示,比较例1及5的金属部件中,在一对突条之间形成有凹沟,不过,在凹沟内未形成有隔壁。另外,其他的比较例2~4、6~8的金属部件中,与比较例1及5同样地,在凹沟内也未形成有隔壁。

[0133]

(b)接合强度

[0134]

将jis k 6850所规定的试验方法中的、金属部件的尺寸、合成树脂部件的尺寸、合成树脂部件与金属部件的接合面积如上所述进行变更,其他条件参照jis k 6850标准,采用拉伸试验机(岛津制作所、autograph agx-v),以拉伸速度10mm/min、测定温度25℃进行测定。应予说明,将实施例1~10及比较例1~8的试验片分别各制作4个,并将4个测定值的平均值设为各自的接合强度。

[0135]

表1

[0136][0137]

结果如表1所示。对于实施例1~10的金属树脂接合体,能够确认到:与比较例1~8相比,使合成树脂部件与金属部件的接合强度显著提高。

[0138]

符号说明

[0139]

10

…

金属树脂接合体、20

…

合成树脂部件、22

…

树脂接合面、30

…

金属部件、32

…

金属接合面、34

…

锚固部、35

…

突条、35a

…

外侧面、35b

…

内侧面、36

…

凹沟、36a

…

上侧凹沟、36b

…

下侧凹沟、37

…

隔壁

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1