纤维状纤维素复合树脂及其制造方法以及树脂增强材料与流程

1.本发明涉及纤维状纤维素复合树脂及其制造方法以及树脂增强材料。

背景技术:

2.近年来,纤维素纳米纤维、微纤维纤维素(微纤化纤维素)等微细纤维作为树脂增强材料的使用受到关注。但是,微细纤维是亲水性的,与之相对,树脂是疏水性的,因此将微细纤维用作树脂增强材料时,该微细纤维的分散性存在问题。因此,本发明人提出了利用氨基甲酸酯基置换微细纤维的羟基的方案(参见专利文献1)。根据该方案,微细纤维的分散性提高,因而树脂的增强效果提高。但是,目前还期望进一步提高增强效果,正在继续进行各种研究。

3.现有技术文献

4.专利文献

5.专利文献1:日本特开2019

‑

1876号公报

技术实现要素:

6.发明所要解决的课题

7.本发明所要解决的主要课题在于,提供强度高的纤维状纤维素复合树脂及其制造方法、以及能够显著提高树脂强度的树脂增强材料。

8.用于解决课题的手段

9.在现有的开发、例如上述专利文献的开发中,主要着眼点在于微细纤维的改性,发现了在酯化、醚化、酰胺化、硫化等存在的诸多改性方法中,优异的是氨基甲酸酯的导入(氨基甲酸酯化)。与之相对,本发明并非主要着眼于氨基甲酸酯的导入,而是在以氨基甲酸酯的导入为前提进行了多种试验的过程中,发现了通过追求微细纤维的物性、混入到微细纤维或树脂中的其他物质能够解决上述课题,从而想到了本发明。这样想到的手段如下所述。

10.(方案1所述的手段)

11.一种纤维状纤维素复合树脂,其特征在于,

12.该纤维状纤维素复合树脂包含纤维状纤维素、树脂以及酸改性树脂,

13.包含微纤维纤维素作为上述纤维状纤维素的一部分或全部,

14.上述微纤维纤维素的平均纤维宽度为0.1μm以上,平均纤维长度为0.02~2.0mm,原纤化率为1.0%以上,且羟基的一部分或全部被氨基甲酸酯基进行了置换,

15.上述氨基甲酸酯基的一部分或全部与上述酸改性树脂的酸基进行了离子键合。

16.(方案2所述的手段)

17.如方案1所述的纤维状纤维素复合树脂,其中,上述氨基甲酸酯基对于上述羟基的置换度为0.05~0.5。

18.(方案3所述的手段)

19.如方案1或2所述的纤维状纤维素复合树脂,其中,上述酸改性树脂为马来酸酐改

性树脂。

20.(方案4所述的手段)

21.如方案3所述的纤维状纤维素复合树脂,其中,相对于上述微纤维纤维素100质量份,包含1~200质量份的上述马来酸酐改性树脂。

22.(方案5所述的手段)

23.一种纤维状纤维素复合树脂的制造方法,其特征在于,

24.将纤维素原料开纤而制成微纤维纤维素,将该微纤维纤维素与树脂混炼而制造纤维状纤维素复合树脂时,

25.上述开纤按照上述微纤维纤维素的平均纤维宽度为0.1μm以上、平均纤维长度为0.02~2.0mm、原纤化率为1.0%以上的方式来进行,

26.在上述开纤前后,利用氨基甲酸酯基置换纤维素纤维的羟基的一部分或全部,

27.在上述混炼之前或者在上述混炼时添加酸改性树脂。

28.(方案6所述的手段)

29.如方案5所述的纤维状纤维素复合树脂的制造方法,其中,上述改性在上述开纤之前进行。

30.(方案7所述的手段)

31.一种树脂增强材料,其为热塑性树脂和热固性树脂的增强材料,其特征在于,

32.该树脂增强材料包含纤维状纤维素和酸改性树脂,

33.包含微纤维纤维素作为上述纤维状纤维素的一部分或全部,

34.上述微纤维纤维素的平均纤维宽度为0.1μm以上,平均纤维长度为0.02~2.0mm,原纤化率为1.0%以上,且羟基的一部分或全部被氨基甲酸酯基进行了置换,

35.上述氨基甲酸酯基的一部分或全部与上述酸改性树脂的酸基进行了离子键合。

36.发明的效果

37.根据本发明,提供强度高的纤维状纤维素复合树脂及其制造方法、以及能够显著提高树脂强度的树脂增强材料。

具体实施方式

38.下面对具体实施方式进行说明。需要说明的是,本实施方式为本发明的一例。本发明的范围并不限于本实施方式的范围。

39.本方式的纤维状纤维素复合树脂包含纤维状纤维素(下文中也称为“纤维素纤维”)、树脂以及酸改性树脂。并且,包含微纤维纤维素作为纤维状纤维素的一部分或全部。该微纤维纤维素具有规定的物性,且羟基(

‑

oh基)的一部分或全部被氨基甲酸酯基进行了置换。并且,氨基甲酸酯基的一部分或全部与酸改性树脂的酸基进行了离子键合。在获得该纤维状纤维素复合树脂时,将纤维素原料开纤而制成微纤维纤维素,将该微纤维纤维素与树脂进行混炼。并且,开纤按照微纤维纤维素达到规定物性的方式来进行。此外,对于微纤维纤维素,在开纤前后利用氨基甲酸酯基对羟基的一部分或全部进行改性。并且,在与树脂的混炼之前或者在混炼时添加酸改性树脂。以下进行详细说明。

40.(微纤维纤维素)

41.本方式中,使用属于微细纤维的微纤维纤维素(微纤化纤维素)作为纤维状纤维素

的一部分或全部。使用微纤维纤维素时,树脂的增强效果显著提高。另外,微纤维纤维素具有比同样为微细纤维的纤维素纳米纤维更容易利用氨基甲酸酯基进行改性的特性。

42.本方式中,微纤维纤维素是指平均纤维径比纤维素纳米纤维粗的纤维。具体地说,例如为0.1~15μm、优选为0.2~10μm。微纤维纤维素的平均纤维径若低于(不足)0.1μm,则与纤维素纳米纤维没有差别,可能不能充分得到提高树脂的强度(特别是弯曲模量)的效果。另外,开纤时间变长,需要大量的能量。此外,纤维素纤维浆料的脱水性变差。若脱水性变差,则在干燥中需要大量的能量,在干燥中施加大量的能量时,微纤维纤维素会发生热劣化,强度可能会降低。另一方面,微纤维纤维素的平均纤维径若高于(超过)15μm,则与纸浆没有差别,增强效果可能变得不充分。

43.微纤维纤维素可以通过将纤维素原料(下文中也称为“原料纸浆”)进行开纤(微细化)而得到。作为原料纸浆,例如可以从以阔叶树、针叶树等作为原料的木材纸浆、以稻草、甘蔗渣、棉、麻、韧皮纤维等作为原料的非木材纸浆、以回收废纸、损纸等作为原料的废纸纸浆(dip)等中选择1种或2种以上来使用。需要说明的是,以上的各种原料例如可以为被称为纤维素系粉末等的粉碎物(粉状物)的状态等。

44.其中,为了尽可能避免杂质的混入,作为原料纸浆,优选使用木材纸浆。作为木材纸浆,例如可以从阔叶树硫酸盐纸浆(lkp)、针叶树硫酸盐纸浆(nkp)等化学纸浆、机械纸浆(tmp)等中选择1种或2种以上来使用。

45.阔叶树硫酸盐纸浆可以为阔叶树漂白硫酸盐纸浆、可以为阔叶树未漂白硫酸盐纸浆、也可以为阔叶树半漂白硫酸盐纸浆。同样地,针叶树硫酸盐纸浆可以为针叶树漂白硫酸盐纸浆、可以为针叶树未漂白硫酸盐纸浆、也可以为针叶树半漂白硫酸盐纸浆。

46.作为机械纸浆,例如可以从磨石磨纸浆(sgp)、压力磨石磨纸浆(pgw)、木片磨纸浆(rgp)、化学细磨纸浆(cgp)、热磨纸浆(tgp)、磨纸浆(gp)、热磨机械浆(tmp)、化学热磨机械浆(ctmp)、盘磨机械纸浆(rmp)、漂白热磨机械浆(btmp)等中选择1种或2种以上来使用。

47.原料纸浆在开纤之前也可以利用化学方法进行前处理。作为利用化学方法的前处理,例如可例示出利用酸进行的多糖的水解(酸处理)、利用酶进行的多糖的水解(酶处理)、利用碱进行的多糖的溶胀(碱处理)、利用氧化剂进行的多糖的氧化(氧化处理)、利用还原剂进行的多糖的还原(还原处理)等。其中,作为利用化学方法的前处理,优选实施酶处理,更优选还实施选自酸处理、碱处理以及氧化处理中的1种或2种以上的处理。以下对酶处理进行详细说明。

48.作为酶处理中使用的酶,优选使用纤维素酶系酶和半纤维素酶系酶中的至少任一者,更优选将两者合用。在使用这些酶时,纤维素原料的开纤变得更容易。需要说明的是,纤维素酶系酶在水的共存下引起纤维素的分解。另外,半纤维素酶系酶在水的共存下引起半纤维素的分解。

49.作为纤维素酶系酶,例如可以使用木霉菌(trichoderma、丝状菌)属、支顶孢(acremonium、丝状菌)属、曲霉(aspergillus、丝状菌)属、原毛平革菌(phanerochaete、担子菌)属、栓菌(trametes、担子菌)属、腐质霉(humicola、丝状菌)属、杆菌(bacillus、细菌)属、裂褶菌(schizophyllum、担子菌)属、链霉菌(streptomyces、细菌)属、假单胞菌(pseudomonas、细菌)属等所产生的酶。这些纤维素酶系酶可以以试剂或市售品的形式购入。作为市售品,可例示出例如cellulosin t2(hbi公司制造)、meicelase(明治制果公司制

造)、novozyme 188(novozyme公司制造)、multifect cx10l(genencor公司制造)、纤维素酶系酶gc220(genencor公司制造)等。

50.另外,作为纤维素酶系酶,还可以使用eg(内切葡聚糖酶)和cbh(纤维二糖水解酶)中的任一种。eg和cbh可以分别单独使用、也可以混合使用。另外,还可以与半纤维素酶系酶混合使用。

51.作为半纤维素酶系酶,例如可以使用作为分解木聚糖的酶的木聚糖酶(xylanase)、作为分解甘露聚糖的酶的甘露聚糖酶(mannase)、作为分解阿拉伯聚糖的酶的阿拉伯聚糖酶(arabanase)等。另外,还可以使用作为分解果胶的酶的果胶酶。

52.半纤维素是位于植物细胞壁的纤维素微原纤维间的除果胶类以外的多糖类。半纤维素的种类繁多,并且还根据木材的种类、细胞壁的壁层间而不同。在针叶树的次生壁,葡甘露聚糖为主要成分;在阔叶树的次生壁,4

‑

o

‑

甲基葡糖醛酸木聚糖为主要成分。因此,在由针叶树漂白硫酸盐纸浆(nbkp)得到微细纤维的情况下,优选使用甘露聚糖酶。另外,在由阔叶树漂白硫酸盐纸浆(lbkp)得到微细纤维的情况下,优选使用木聚糖酶。

53.酶相对于纤维素原料的添加量例如由酶的种类、作为原料的木材的种类(针叶树还是阔叶树)、机械纸浆的种类等来决定。其中,酶相对于纤维素原料的添加量优选为0.1~3质量%、更优选为0.3~2.5质量%、特别优选为0.5~2质量%。酶的添加量若小于0.1质量%,则由酶的添加带来的效果可能不充分。另一方面,酶的添加量若大于3质量%,则纤维素被糖化,微细纤维的收率可能降低。另外,还具有不能观察到与添加量的增量相符的效果的提高的问题。

54.在使用纤维素酶系酶作为酶的情况下,从酶反应的反应性的方面出发,酶处理时的ph优选为弱酸性区域(ph=3.0~6.9)。另一方面,在使用半纤维素酶系酶作为酶的情况下,酶处理时的ph优选为弱碱性区域(ph=7.1~10.0)。

55.酶处理时的温度在使用纤维素酶系酶和半纤维素酶系酶中的任一者作为酶的情况下均优选为30~70℃、更优选为35~65℃、特别优选为40~60℃。酶处理时的温度若为30℃以上,则酶活性不容易降低,能够防止处理时间延长。另一方面,酶处理时的温度若为70℃以下,则能够防止酶的失活。

56.酶处理的时间例如可以通过酶的种类、酶处理的温度、酶处理时的ph等来决定。其中,一般的酶处理的时间为0.5~24小时。

57.在酶处理后,优选使酶失活。作为使酶失活的方法,例如有添加碱性水溶液(优选ph10以上、更优选ph11以上)的方法、添加80~100℃的热水的方法等。

58.接着对碱处理的方法进行说明。

59.在开纤之前进行碱处理时,纸浆所具有的半纤维素或纤维素的羟基发生部分解离,分子发生阴离子化,由此使分子内和分子间氢键减弱,促进开纤中的纤维素原料的分散。

60.作为碱处理中使用的碱,例如可以使用氢氧化钠、氢氧化锂、氢氧化钾、氨水溶液、四甲基氢氧化铵、四乙基氢氧化铵、四丁基氢氧化铵、苄基三甲基氢氧化铵等有机碱等。其中,从制造成本的方面出发,优选使用氢氧化钠。

61.在开纤之前实施酶处理、酸处理、氧化处理时,能够降低微纤维纤维素的保水度、提高结晶度,并且能够提高均质性。关于这一点,微纤维纤维素的保水度低则容易脱水,纤

维素纤维浆料的脱水性提高。

62.对原料纸浆进行酶处理、酸处理、氧化处理时,纸浆所具有的半纤维素或纤维素的非晶区域被分解。结果能够减少开纤的能量,能够提高纤维素纤维的均质性、分散性。但是,前处理会降低微纤维纤维素的长径比,因此在作为树脂增强材料使用的情况下,优选避免过度的前处理。

63.原料纸浆的开纤例如可以使用磨浆机、高压均质机、高压均质化装置等均化器、研磨机、磨碎机等石臼式摩擦机、单螺杆混炼机、多螺杆混炼机、捏合精研机、喷射式粉碎机等将原料纸浆打浆来进行。其中优选使用精研机、喷射式粉碎机来进行。

64.微纤维纤维素的平均纤维长度(单纤维的平均长度)优选为0.02~2.0mm、更优选为0.05~1.5mm、特别优选为0.1~1.0mm。平均纤维长度若低于0.02mm,则无法形成纤维之间的三维网络,树脂的增强效果可能会降低。另一方面,若平均纤维长度高于2.0mm,则长度与原料纸浆没有差别,因此增强效果可能不充分。

65.微纤维纤维素的平均纤维长度例如可以通过原料纸浆的选择、前处理、开纤等来任意地进行调整。

66.微纤维纤维素的纤维长度中,0.2mm以下的比例优选为20%以上、更优选为40%以上、特别优选为60%以上。该比例若低于20%,则有可能得不到充分的树脂增强效果。另一方面,微纤维纤维素的纤维长度中,0.2mm以下的比例没有上限,可以全部为0.2mm以下。

67.微纤维纤维素的长径比优选为2~15,000、更优选为10~10,000。长径比若低于2,则无法构建三维网络,因此增强效果可能不充分。另一方面,长径比若高于15,000,则微纤维纤维素之间的缠结增强,在树脂中的分散可能不充分。

68.微纤维纤维素的原纤化率优选为1.0~30.0%、更优选为1.5~20.0%、特别优选为2.0~15.0%。原纤化率若高于30.0%,则与水的接触面积变得过大,因此,即使能够在平均纤维宽度保持在0.1μm以上的范围内进行开纤,也可能难以进行脱水。另一方面,原纤化率若低于1.0%,则原纤维之间的氢键少,可能无法形成牢固的三维网络。

69.微纤维纤维素的结晶度优选为50%以上、更优选为55%以上、特别优选为60%以上。结晶度若低于50%,则尽管与纸浆、纤维素纳米纤维的混合性提高,但纤维本身的强度降低,因此可能无法提高树脂的强度。另一方面,微纤维纤维素的结晶度优选为95%以下、更优选为90%以下、特别优选为85%以下。结晶度若高于95%,则分子内的牢固的氢键比例增多、纤维本身变得刚直,分散性变差。

70.微纤维纤维素的结晶度例如可以通过原料纸浆的选择、前处理、微细化处理而任意地进行调整。

71.微纤维纤维素的纸浆粘度优选为2cps以上、更优选为4cps以上。微纤维纤维素的纸浆粘度若低于2cps,则可能难以抑制微纤维纤维素的凝聚。

72.微纤维纤维素的游离度优选为500ml以下、更优选为300ml以下、特别优选为100ml以下。微纤维纤维素的游离度若高于500ml,则微纤维纤维素的平均纤维径大于10μm,可能无法充分得到树脂的强度提高效果。

73.微纤维纤维素的ζ电位优选为

‑

150~20mv、更优选为

‑

100~0mv、特别优选为

‑

80~

‑

10mv。ζ电位若低于

‑

150mv,则与树脂的相容性显著降低,增强效果可能变得不充分。另一方面,ζ电位若高于20mv,则分散稳定性可能会降低。

74.微纤维纤维素的保水度优选为80~400%、更优选为90~350%、特别优选为100~300%。保水度若低于80%,则与原料纸浆无差别,因此增强效果可能不充分。另一方面,保水度若高于400%,则脱水性趋于变差,并且容易发生凝聚。关于这一点,由于纤维的羟基被置换成氨基甲酸酯基,因此能够进一步降低该微纤维纤维素的保水度,能够提高脱水性、干燥性。

75.微纤维纤维素的保水度例如可以通过原料纸浆的选择、前处理、开纤等来任意地进行调整。

76.纤维素纤维中的微纤维纤维素的含量优选为60~100质量%、更优选为70~99质量%、特别优选为80~98质量%。微纤维纤维素的含量若低于60质量%,则可能得不到充分的增强效果。另外,微纤维纤维素的含量若高于60质量%,则纸浆、纤维素纳米纤维的含量相对增加,可能得不到由含有微纤维纤维素带来的效果。

77.微纤维纤维素例如通过后述的方法而具有氨基甲酸酯基。即,使微纤维纤维素成为在其中导入有氨基甲酸酯(氨基甲酸的酯)的状态。氨基甲酸酯基是由

‑

o

‑

co

‑

nh

‑

表示的基团,例如是由

‑

o

‑

co

‑

nh2、

‑

o

‑

conhr、

‑

o

‑

co

‑

nr2等表示的基团。即,氨基甲酸酯基可以由下述结构式(1)所表示。

78.[化1]

[0079][0080]

此处,r各自独立地为饱和直链状烃基、饱和支链状烃基、饱和环状烃基、不饱和直链状烃基、不饱和支链状烃基、芳香族基团、以及它们的衍生基团中的至少任一者。

[0081]

作为饱和直链状烃基,例如可以举出甲基、乙基、丙基等碳原子数1~10的直链状的烷基。

[0082]

作为饱和支链状烃基,例如可以举出异丙基、仲丁基、异丁基、叔丁基等碳原子数3~10的支链状烷基。

[0083]

作为饱和环状烃基,例如可以举出环戊基、环己基、降冰片基等环烷基。

[0084]

作为不饱和直链状烃基,例如可以举出乙烯基、丙烯

‑1‑

基、丙烯

‑3‑

基等碳原子数2~10的直链状的烯基、乙炔基、丙炔

‑1‑

基、丙炔

‑3‑

基等碳原子数2~10的直链状的炔基等。

[0085]

作为不饱和支链状烃基,例如可以举出丙烯

‑2‑

基、丁烯

‑2‑

基、丁烯

‑3‑

基等碳原子数3~10的支链状烯基、丁炔

‑3‑

基等碳原子数4~10的支链状炔基等。

[0086]

作为芳香族基团,例如可以举出苯基、甲苯基、二甲苯基、萘基等。

[0087]

作为衍生基团,可以举出上述饱和直链状烃基、饱和支链状烃基、饱和环状烃基、不饱和直链状烃基、不饱和支链状烃基和芳香族基团所具有的1个或2个以上的氢原子被取代基(例如羟基、羧基、卤原子等)取代而成的基团。

[0088]

在具有氨基甲酸酯基(导入有氨基甲酸酯)的微纤维纤维素中,极性高的羟基的一部分或全部被置换成极性相对低的氨基甲酸酯基。因此,该微纤维纤维素的亲水性低,与极

性低的树脂等的亲和性高。结果,该微纤维纤维素与树脂的均匀分散性优异。另外,该微纤维纤维素的浆料的粘性低,处理性良好。

[0089]

氨基甲酸酯基相对于微纤维纤维素的羟基的置换度的下限优选为0.05、更优选为0.1、特别优选为0.2。置换度为0.05以上时,可确实地发挥出导入氨基甲酸酯的效果。另一方面,置换度的上限优选为1、更优选为0.5、特别优选为0.4。关于这一点,置换度高的微纤维纤维素具有价格昂贵的问题。

[0090]

需要说明的是,纤维素是以脱水葡萄糖作为结构单元的聚合物,每一结构单元具有3个羟基。因此,全部羟基被置换成氨基甲酸酯基时,置换度为3。

[0091]

<氨基甲酸酯化>

[0092]

关于向微纤维纤维素(在开纤前进行氨基甲酸酯化的情况下为纤维素原料)中导入氨基甲酸酯(氨基甲酸酯化)这一点,有将纤维素原料氨基甲酸酯化后进行微细化的方法、以及将纤维素原料微细化后进行氨基甲酸酯化的方法。关于这一点,本说明书中,先对纤维素原料的开纤进行了说明,之后对氨基甲酸酯化(改性)进行了说明。但是,开纤和氨基甲酸酯化先进行哪一者都可以。其中,优选先进行氨基甲酸酯化,之后进行开纤。这是由于,开纤前的纤维素原料的脱水效率高,并且,通过伴随氨基甲酸酯化的加热,纤维素原料成为容易开纤的状态。

[0093]

将微纤维纤维素进行氨基甲酸酯化的工序例如主要可以分成混合工序、除去工序以及加热工序。需要说明的是,也可以将混合工序和除去工序统称为制备供于加热工序的混合物的调整工序。

[0094]

在混合工序中,将微纤维纤维素和脲或脲的衍生物(以下也简称为“脲等”)混合在分散介质中。

[0095]

作为脲或脲的衍生物,例如可以使用脲、硫脲、缩二脲、苯基脲、苄基脲、二甲基脲、二乙基脲、四甲基脲、将脲的氢原子用烷基取代而得到的化合物等。这些脲或脲的衍生物分别可以单独使用或将多种组合使用。其中优选使用脲。

[0096]

脲等相对于纤维素原料等的混合质量比(脲等/纤维素原料)的下限优选为10/100、更优选为20/100。另一方面,上限优选为300/100、更优选为200/100。通过使混合质量比为10/100以上,氨基甲酸酯化的效率提高。另一方面,即使混合质量比高于300/100,氨基甲酸酯化也达到了极限。

[0097]

分散介质通常为水。但是,也可以使用醇、醚等其他分散介质、或水与其他分散介质的混合物。

[0098]

在混合工序中,例如可以向水中添加微纤维纤维素和脲等,可以向脲等的水溶液中添加微纤维纤维素,也可以向包含微纤维纤维素的浆料中添加脲等。另外,为了均匀混合,在添加后也可以进行搅拌。此外,也可以在包含微纤维纤维素和脲等的分散液中包含其他成分。

[0099]

在除去工序中,从混合工序中得到的包含微纤维纤维素和脲等的分散液中除去分散介质。通过除去分散介质,能够在随后的加热工序中使脲等有效地反应。

[0100]

分散介质的除去优选通过加热使分散介质挥发来进行。根据该方法,能够在保留脲等成分的状态下仅将分散介质有效地除去。

[0101]

关于除去工序中的加热温度的下限,在分散介质为水的情况下,优选为50℃、更优

选为70℃、特别优选为90℃。通过使加热温度为50℃以上,能够使分散介质有效地挥发(除去)。另一方面,加热温度的上限优选为120℃、更优选为100℃。加热温度若超过120℃,则分散介质与脲反应,脲可能单独分解。

[0102]

除去工序中的加热时间可以根据分散液的固体成分浓度等而适当调节。具体地说,例如为6~24小时。

[0103]

在除去工序后续的加热工序中,对微纤维纤维素与脲等的混合物进行加热处理。在该加热工序中,微纤维纤维素的羟基的一部分或全部与脲等反应而被置换成氨基甲酸酯基。更详细地说,在脲等被加热时,如下述的反应式(1)所示那样分解成异氰酸和氨。并且,异氰酸的反应性非常高,例如如下述反应式(2)所示那样将纤维素的羟基改性成氨基甲酸酯基。

[0104]

nh2‑

co

‑

nh2→

h

‑

n=c=o+nh3…

(1)

[0105]

cell

‑

oh+h

‑

n=c=o

→

cell

‑

o

‑

co

‑

nh2…

(2)

[0106]

加热工序中的加热温度的下限优选为120℃、更优选为130℃、特别优选为脲的熔点(约134℃)以上、进一步优选为140℃、最优选为150℃。通过使加热温度为120℃以上,可有效地进行氨基甲酸酯化。加热温度的上限优选为200℃、更优选为180℃、特别优选为170℃。加热温度若超过200℃,则微纤维纤维素发生分解,增强效果可能不充分。

[0107]

加热工序中的加热时间的下限优选为1分钟、更优选为5分钟、特别优选为30分钟、进一步优选为1小时、最优选为2小时。通过使加热时间为1分钟以上,能够确实地进行氨基甲酸酯化的反应。另一方面,加热时间的上限优选为15小时、更优选为10小时。加热时间若超过15小时,则不经济,以15小时就能够充分进行氨基甲酸酯化。

[0108]

以上的加热处理优选在酸性条件下进行。通过在酸性条件下进行,可更确实地进行氨基甲酸酯化。加热工序中的混合物的ph的上限优选为6、更优选为5、特别优选为4。另一方面,ph的下限优选为1、更优选为2、特别优选为3。该ph的调整可以通过向混合物中添加酸性化合物(例如乙酸、柠檬酸等)、碱性化合物(例如氢氧化钠、氢氧化钙等)等来进行。

[0109]

作为在加热工序中进行加热的装置,例如可以使用热风干燥机、抄纸机、干浆机等。

[0110]

加热处理后的混合物可以进行清洗。该清洗利用水等进行即可。通过该清洗,能够除去未反应而残留的脲等。

[0111]

(纤维素纳米纤维)

[0112]

本方式中,作为纤维状纤维素,可以同时包含微纤维纤维素和纤维素纳米纤维。纤维素纳米纤维与微纤维纤维素同样为微细纤维,在提高树脂的强度的方面具有对微纤维纤维素进行补充的作用。但是,在可能的情况下,作为微细纤维,优选不包含纤维素纳米纤维而仅利用微纤维纤维素,在包含纤维素纳米纤维的情况下,推荐下述纤维素纳米纤维。

[0113]

首先,纤维素纳米纤维可以通过将原料纸浆(纤维素原料)进行开纤(微细化)而得到。作为原料纸浆,可以使用与微纤维纤维素相同的原料纸浆,优选使用与微纤维纤维素相同的原料纸浆。

[0114]

纤维素纳米纤维的原料纸浆可以利用与微纤维纤维素的情况下相同的方法进行前处理、开纤。但是,开纤的程度不同,例如需要按照平均纤维径低于0.1μm的方式来进行开纤。下面以与微纤维纤维素的情况下的不同点为中心进行说明。

[0115]

纤维素纳米纤维的平均纤维径(平均纤维宽度;单纤维的平均直径)优选为4~100nm、更优选为10~80nm。纤维素纳米纤维的平均纤维径若低于4nm,则脱水性可能会变差。另外,在将纤维素纳米纤维与分散剂混合的本方式中,分散剂无法充分覆盖纤维素纳米纤维(无法充分缠绕在纤维素纳米纤维上),分散性可能不会充分提高。另一方面,纤维素纳米纤维的平均纤维径高于100nm时,不能再称为纤维素纳米纤维。

[0116]

纤维素纳米纤维的平均纤维径例如可以通过原料纸浆的选择、前处理、开纤等来进行调整。

[0117]

纤维素纳米纤维的平均纤维长度(单纤维的长度)优选为0.1~1,000μm、更优选为0.5~500μm。纤维素纳米纤维的平均纤维长度若低于0.1μm,则无法构建纤维素纳米纤维之间的三维网络,增强效果可能不充分。另一方面,若纤维素纳米纤维的平均纤维长度高于1,000μm,则纤维之间容易缠绕,分散性可能得不到充分提高。

[0118]

纤维素纳米纤维的平均纤维长度例如可以通过原料纸浆的选择、前处理、开纤等来进行调整。

[0119]

纤维素纳米纤维的保水度例如可以通过原料纸浆的选择、前处理、开纤等来进行调整。

[0120]

纤维素纳米纤维结晶度优选为95~50%、更优选为90~60%。纤维素纳米纤维的结晶度为上述范围内时,能够确实地提高树脂的强度。

[0121]

结晶度例如可以通过原料纸浆的选择、前处理、开纤等而任意地进行调整。

[0122]

纤维素纳米纤维的纸浆粘度优选为1.0cps以上、更优选为2.0cps以上。纸浆粘度是将纤维素溶解在铜乙二胺液中之后的溶解液的粘度,纸浆粘度越大,表示纤维素的聚合度越大。纸浆粘度为1.0cps以上时,可对浆料赋予脱水性,并且在与树脂混炼时可抑制纤维素纳米纤维的分解,能够得到充分的增强效果。

[0123]

开纤得到的纤维素纳米纤维可以根据需要在与其他纤维素纤维混合之前分散在水系介质中而制成分散液。水系介质特别优选全部为水(水溶液)。但是,水系介质也可以一部分为与水具有相容性的其他液体。作为其他液体,例如可以使用碳原子数3以下的低级醇类等。

[0124]

纤维素纳米纤维的分散液(浓度1%)的b型粘度优选为10~2,000cp、更优选为30~1,500cp。使分散液的b型粘度为上述范围内时,容易与其他纤维素纤维混合,并且纤维素纤维浆料的脱水性提高。

[0125]

纤维素纤维中的纤维素纳米纤维的含量优选为40质量%以下、更优选为20质量%以下。纤维素纳米纤维的含量若高于40质量%,则纤维素纳米纤维之间的凝聚增强,不能分散在树脂中,增强效果可能变得不充分。需要说明的是,如上所述,最优选不混配纤维素纳米纤维、即其含量为0质量%。

[0126]

纤维素纳米纤维可以根据需要利用与微纤维纤维素相同的方法等进行氨基甲酸酯化。但是,纤维素纳米纤维的氨基甲酸酯化通常很困难。

[0127]

(纸浆)

[0128]

纤维状纤维素中,除了微纤维纤维素以外,还可以包含纸浆。纸浆具有大幅提高纤维素纤维浆料的脱水性的作用。其中,纸浆的含量优选为规定的范围内(下述)。

[0129]

纤维素纤维中的纸浆的含量优选为40质量%以下、更优选为20质量%以下。纸浆

的含量若高于40质量%,结果微纤维纤维素的含量减少,因此可能不能确保树脂的强度。需要说明的是,关于纸浆,也与纤维素纳米纤维的情况同样地最优选不混配、即其含量为0质量%。

[0130]

作为纸浆,可以使用与微纤维纤维素等的原料纸浆同样的纸浆,优选使用与微纤维纤维素的原料纸浆同样的纸浆。作为纸浆使用与微纤维纤维素的原料纸浆同样的纸浆时,纤维素纤维的亲和性提高,结果纤维素纤维浆料的均质性提高。

[0131]

(浆料)

[0132]

包含微细纤维的纤维状纤维素根据需要分散在水系介质中而制成分散液(浆料)。水系介质特别优选全部为水,但一部分为与水具有相容性的其他液体的水系介质也可以使用。作为其他液体,可以使用碳原子数3以下的低级醇类等。

[0133]

浆料的固体成分浓度优选为0.1~10.0质量%、更优选为0.5~5.0质量%。固体成分浓度若低于0.1质量%,则在脱水和干燥时可能需要过大的能量。另一方面,固体成分浓度若高于10.0质量%,则浆料本身的流动性降低,可能无法将分散剂均匀混合。

[0134]

(酸改性树脂)

[0135]

酸改性树脂的酸基与氨基甲酸酯基的一部分或全部进行离子键合。通过该离子键合,树脂的增强效果提高。

[0136]

作为酸改性树脂,例如可以使用酸改性聚烯烃树脂、酸改性环氧树脂、酸改性苯乙烯系弹性体树脂等。其中优选使用酸改性聚烯烃树脂。酸改性聚烯烃树脂为不饱和羧酸成分与聚烯烃成分的共聚物。

[0137]

作为聚烯烃成分,例如可以从乙烯、丙烯、丁二烯、异戊二烯等烯烃的聚合物中选择1种或2种以上来使用。其中优选适当使用作为丙烯聚合物的聚丙烯树脂。

[0138]

作为不饱和羧酸成分,例如可以从马来酸酐类、邻苯二甲酸酐类、衣康酸酐类、柠康酸酐类、柠檬酸酐类等中选择1种或2种以上来使用。其中优选适当使用马来酸酐类。即,优选使用马来酸酐改性聚丙烯树脂。

[0139]

酸改性树脂的混合量相对于微纤维纤维素100质量份优选为0.1~1,000质量份、更优选为1~500质量份、特别优选为10~200质量份。特别是在酸改性树脂为马来酸酐改性聚丙烯树脂的情况下,优选为1~200质量份、更优选为10~100质量份。酸改性树脂的混合量若低于0.1质量份,则强度的提高不充分。另一方面,混合量若高于1,000质量份,则变得过剩,强度趋于降低。

[0140]

马来酸酐改性聚丙烯的重均分子量例如为1,000~100,000、优选为3,000~50,000。

[0141]

另外,马来酸酐改性聚丙烯的酸值优选为0.5mgkoh/g以上、100mgkoh/g以下,更优选为1mgkoh/g以上、50mgkoh/g以下。

[0142]

(分散剂)

[0143]

包含微纤维纤维素等的纤维状纤维素更优选与分散剂混合。作为分散剂,优选在芳香族类中具有胺基和/或羟基的化合物、在脂肪族类中具有胺基和/或羟基的化合物。

[0144]

作为在芳香族类中具有胺基和/或羟基的化合物,例如可以举出苯胺类、甲苯胺类、三甲基苯胺类、茴香胺类、酪胺类、组胺类、色胺类、苯酚类、二丁基羟基甲苯类、双酚a类、甲酚类、丁子香酚类、没食子酸类、愈创木酚类、苦味酸类、酚酞类、血清素类、多巴胺类、

肾上腺素类、去甲肾上腺素类、百里酚类、酪氨酸类、水杨酸类、水杨酸甲酯类、茴香醇类、水杨醇类、芥子醇类、地芬尼多类、二苯基甲醇类、肉桂醇类、东莨菪碱类、色醇类、香草醇类、3

‑

苯基

‑1‑

丙醇类、苯乙醇类、苯氧基乙醇类、藜芦醇类、苯甲醇类、苯偶姻类、扁桃酸类、扁桃腈类、苯甲酸类、邻苯二甲酸类、间苯二甲酸类、对苯二甲酸类、苯六甲酸类、肉桂酸类等。

[0145]

另外,作为在脂肪族类中具有胺基和/或羟基的化合物,例如可以举出辛醇类、2

‑

乙基己醇类、壬醇类、癸醇类、十一烷醇类、月桂醇类、十三烷醇类、肉豆蔻醇类、十五烷醇类、鲸蜡醇类、硬脂醇类、反油醇类、油醇类、亚麻油醇类、甲胺类、二甲胺类、三甲胺类、乙胺类、二乙胺类、乙二胺类、三乙醇胺类、n,n

‑

二异丙基乙胺类、四甲基乙二胺类、1,6

‑

己二胺类、亚精胺类、精胺类、金刚胺类、甲酸类、乙酸类、丙酸类、丁酸类、戊酸类、己酸类、庚酸类、辛酸类、壬酸类、癸酸类、月桂酸类、肉豆蔻酸类、棕榈酸类、十七酸类、硬脂酸类、油酸类、亚油酸类、亚麻酸类、花生四烯酸类、二十碳五烯酸类、二十二碳六烯酸类、山梨酸类等。

[0146]

以上的分散剂抑制微纤维纤维素之间的氢键键合。因此,在微纤维纤维素和树脂的混炼时使微纤维纤维素在树脂中确实地分散(再分散)。另外,以上的分散剂还具有提高微纤维纤维素和树脂的相容性的作用。从这方面出发,微纤维纤维素在树脂中的分散性提高。

[0147]

另外,在纤维状纤维素和树脂的混炼时,还考虑另行添加相容剂(药剂),但相较于在该阶段添加药剂,预先将纤维状纤维素与分散剂(药剂)进行混合时,药剂对纤维状纤维素的缠绕变得均匀,与树脂的相容性提高的效果增强。

[0148]

另外,例如聚丙烯的熔点为160℃,因此纤维状纤维素和树脂的混炼在180℃左右进行。但是,在该状态下添加分散剂(液)时,瞬间就会干燥。因此存在下述方法:使用熔点低的树脂来制作母料(微纤维纤维素的浓度高的复合树脂),之后利用常见的树脂来降低浓度。但是,熔点低的树脂通常强度低。因此,利用该方法时,复合树脂的强度可能会降低。

[0149]

分散剂的混合量相对于微纤维纤维素100质量份优选为0.1~1,000质量份、更优选为1~500质量份、特别优选为10~200质量份。分散剂的混合量若低于0.1质量份,则强度的提高可能不充分。另一方面,混合量若高于1,000质量份,则变得过剩,强度趋于降低。

[0150]

关于这一点,上述酸改性树脂用于通过酸基与微纤维纤维素的氨基甲酸酯基进行离子键合来提高相容性、提高增强效果,由于分子量大,因此认为其也容易与树脂融合,有助于提高强度。另一方面,上述分散剂被夹在微纤维纤维素之间的羟基彼此之间、防止凝聚,因而可提高在树脂中的分散性,并且由于分子量比酸改性树脂小,因此能够进入到酸改性树脂无法进入的微纤维纤维素间的狭小空间中,从而提高分散性,发挥出提高强度的作用。从以上的方面出发,上述酸改性树脂的分子量为分散剂的分子量的2~2,000倍、优选为5~1,000倍是合适的。

[0151]

更详细地说明这一点,树脂粉末通过以物理方式夹在微纤维纤维素彼此之间而抑制氢键键合,由此提高微纤维纤维素的分散性。与之相对,酸改性树脂通过酸基与微纤维纤维素的氨基甲酸酯基进行离子键合来提高相容性,由此提高增强效果。在这一点上,分散剂在抑制微纤维纤维素之间的氢键键合这一点上是相同的,但由于树脂粉末为微米级,因此其以物理方式被夹入而抑制氢键键合。因此,尽管分散性比分散剂低,但由于树脂粉末自身发生熔融而构成基体,因此不会带来物性降低。另一方面,分散剂为分子水平,极其微小,因此以覆盖微纤维纤维素的方式抑制氢键键合,提高微纤维纤维素的分散性的效果高。但是,

其残留在树脂中,可能会导致物性降低。

[0152]

(制造方法)

[0153]

纤维状纤维素和酸改性树脂、分散剂等的混合物在与树脂混炼之前可以进行干燥和粉碎而制成粉状物。根据该方式,在与树脂的混炼时不必将纤维状纤维素干燥,热效率良好。另外,在混合物中混合有分散剂的情况下,即使将该混合物干燥,微纤维纤维素等微细纤维不能再分散的可能性也低。

[0154]

混合物根据需要在干燥之前进行脱水而制成脱水物。该脱水例如可以从压带机、螺压机、压滤机、双辊机、夹网成型器、无阀过滤器、centerdisc过滤器、膜处理、离心分离机等脱水装置中选择1种或2种以上来使用。

[0155]

混合物的干燥例如可以从回转炉干燥、圆板式干燥、气流式干燥、介质流动干燥、喷雾干燥、转鼓干燥、螺旋输送机干燥、叶轮式干燥、单螺杆混炼干燥、多螺杆混炼干燥、真空干燥、搅拌干燥等中选择1种或2种以上来进行。

[0156]

将干燥后的混合物(干燥物)进行粉碎而制成粉状物。干燥物的粉碎例如可以从珠磨机、捏合机、分散器、揉碎机、切碎机、锤式粉碎机等中选择使用1种或2种以上来进行。

[0157]

粉状物的平均粒径优选为1~10,000μm、更优选为10~5,000μm、特别优选为100~1,000μm。粉状物的平均粒径若高于10,000μm,则与树脂的混炼性可能会变差。另一方面,为了使粉状物的平均粒径小于1μm需要大量的能量,因此不经济。

[0158]

粉状物的平均粒径的控制除了控制粉碎的程度以外,还可以通过使用过滤器、旋风分离器等分级装置的分级来进行。

[0159]

混合物(粉状物)的堆比重优选为0.03~1.0、更优选为0.04~0.9、特别优选为0.05~0.8。堆比重大于1.0意味着纤维状纤维素之间的氢键更牢固,不容易在树脂中分散。另一方面,堆比重低于0.03时,从输送成本的方面出发不利。

[0160]

堆比重是依据jis k7365测定的值。

[0161]

混合物(粉状物)的水分含量优选为50%以下、更优选为30%以下、特别优选为10%以下。水分含量若高于50%,则与树脂混炼时的能量巨大,不经济。

[0162]

水分含量为如下得到的值:使用恒温干燥机,将试样在105℃保持6小时以上,将不再确认到质量变动的时刻的质量作为干燥后质量,通过下式进行计算。

[0163]

纤维水分含量(%)=[(干燥前质量-干燥后质量)

÷

干燥前质量]

×

100

[0164]

在脱水/干燥后的微纤维纤维素中可以包含有树脂。若包含有树脂,则脱水/干燥后的微纤维纤维素之间的氢键键合受到抑制,能够提高混炼时在树脂中的分散性。

[0165]

作为脱水/干燥后的微纤维纤维素中包含的树脂的形态,例如可以举出粉末状、粒状、片状等。其中优选粉末状(粉末树脂)。

[0166]

在制成粉末状的情况下,脱水/干燥后的微纤维纤维素中包含的树脂粉末的平均粒径优选为1~10,000μm、更优选为10~5,000μm、特别优选为100~1,000μm。平均粒径大于10,000μm时,可能由于粒径大而无法进入到混炼装置内。另一方面,平均粒径小于1μm时,可能由于微细而无法抑制微纤维纤维素之间的氢键键合。需要说明的是,此处使用的粉末树脂等树脂与和微纤维纤维素混炼的树脂(作为主要原料的树脂)可以为相同种类、也可以为不同种类,优选为相同种类。

[0167]

平均粒径1~10,000μm的树脂粉末优选以脱水/干燥前的水系分散状态进行混合。

通过以水系分散状态进行混合,能够将树脂粉末均匀分散在微纤维纤维素之间,能够将微纤维纤维素均匀分散在混炼后的复合树脂中,能够进一步提高强度物性。

[0168]

如上得到的粉状物(树脂增强材料)与树脂混炼,得到纤维状纤维素复合树脂。该混炼除了利用例如将粒状的树脂与粉状物混合的方法以外,还可以利用首先将树脂熔融再在该熔融物中添加粉状物的方法。需要说明的是,酸改性树脂、分散剂等也可以在该阶段进行添加。

[0169]

混炼处理中,例如可以从单螺杆或双螺杆以上的多螺杆混炼机、混合辊、捏合机、辊碾机、班伯里混炼机、螺压机、分散器等中选择1种或2种以上来使用。这些之中,优选使用双螺杆以上的多螺杆混炼机。也可以将双螺杆以上的多螺杆混炼机2台以上并联或串联来使用。

[0170]

另外,双螺杆以上的多螺杆混炼机的螺杆的圆周速度优选为0.2~200m/分钟、进一步优选为0.5~150m/分钟、特别优选为1~100m/分钟。圆周速度小于0.2m/分钟的情况下,可能无法使微纤维纤维素很好地分散在树脂中。另一方面,圆周速度大于200m/分钟的情况下,对微纤维纤维素的剪切力过多,可能得不到增强效果。

[0171]

本方式中使用的混炼机的螺杆径与混炼部的长度之比优选为15~60。该比小于15的情况下,混炼部短,可能无法将微纤维纤维素与树脂混合。另外,该比大于60的情况下,混炼部过长,因此对微纤维纤维素的剪切负荷增高,可能得不到增强效果。

[0172]

混炼处理的温度为树脂的玻璃化转变点以上,根据树脂的种类而不同,优选为80~280℃、更优选为90~260℃、特别优选为100~240℃。

[0173]

作为树脂,可以使用热塑性树脂或热固性树脂中的至少任一者。

[0174]

作为热塑性树脂,例如可以从聚丙烯(pp)、聚乙烯(pe)等聚烯烃、脂肪族聚酯树脂、芳香族聚酯树脂等聚酯树脂、聚苯乙烯、甲基丙烯酸酯、丙烯酸酯等聚丙烯酸类树脂、聚酰胺树脂、聚碳酸酯树脂、聚缩醛树脂等中选择1种或2种以上来使用。

[0175]

其中优选使用聚烯烃和聚酯树脂中的至少任一者。另外,作为聚烯烃,优选使用聚丙烯。此外,关于聚酯树脂,作为脂肪族聚酯树脂例如可例示出聚乳酸、聚己内酯等,作为芳香族聚酯树脂例如可例示出聚对苯二甲酸乙二醇酯等,优选使用具有生物降解性的聚酯树脂(也简称为“生物降解性树脂”)。

[0176]

作为生物降解性树脂,例如可以从羟基羧酸系脂肪族聚酯、己内酯系脂肪族聚酯、二元酸聚酯等中选择1种或2种以上来使用。

[0177]

作为羟基羧酸系脂肪族聚酯,例如可以从乳酸、苹果酸、葡萄糖酸、3

‑

羟基丁酸等羟基羧酸的均聚物、使用了这些羟基羧酸中的至少一种的共聚物等中选择1种或2种以上来使用。其中,优选使用聚乳酸、乳酸与除乳酸以外的上述羟基羧酸的共聚物、聚己内酯、上述羟基羧酸中的至少一种与己内酯的共聚物,特别优选使用聚乳酸。

[0178]

作为该乳酸,例如可以使用l

‑

乳酸、d

‑

乳酸等,这些乳酸可以单独使用,也可以选择2种以上来使用。

[0179]

作为己内酯系脂肪族聚酯,例如可以从聚己内酯的均聚物、聚己内酯等与上述羟基羧酸的共聚物等中选择1种或2种以上来使用。

[0180]

作为二元酸聚酯,例如可以从聚琥珀酸丁二醇酯、聚琥珀酸乙二醇酯、聚己二酸丁二醇酯等中选择1种或2种以上来使用。

[0181]

生物降解性树脂可以单独使用1种,也可以合用2种以上。

[0182]

作为热固性树脂,例如可以使用酚醛树脂、脲树脂、三聚氰胺树脂、呋喃树脂、不饱和聚酯、邻苯二甲酸二烯丙酯树脂、乙烯基酯树脂、环氧树脂、氨基甲酸酯系树脂、有机硅树脂、热固性聚酰亚胺系树脂等。这些树脂可以单独使用或将两种以上组合使用。

[0183]

树脂中可以以优选不会对热回收造成障碍的比例含有无机填充剂。

[0184]

作为无机填充剂,例如可例示出fe、na、k、cu、mg、ca、zn、ba、al、ti、硅元素等元素周期表第i族~第viii族中的金属元素的单质、氧化物、氢氧化物、碳酸盐、硫酸盐、硅酸盐、亚硫酸盐、由这些化合物构成的各种粘土矿物等。

[0185]

具体地说,例如可例示出硫酸钡、硫酸钙、硫酸镁、硫酸钠、亚硫酸钙、氧化锌、二氧化硅、重质碳酸钙、轻质碳酸钙、硼酸铝、氧化铝、氧化铁、钛酸钙、氢氧化铝、氢氧化镁、氢氧化钙、氢氧化钠、碳酸镁、硅酸钙、粘土硅灰石、玻璃珠、玻璃粉末、硅砂、硅石、石英粉、硅藻土、白炭黑、玻璃纤维等。这些无机填充剂可以含有多种。另外,也可以为废纸纸浆中包含的无机填充剂。

[0186]

关于纤维状纤维素和树脂的混配比例,优选纤维状纤维素为1质量份以上、树脂为99质量份以下,更优选纤维状纤维素为2质量份以上、树脂为98质量份以下,特别优选纤维状纤维素为3质量份以上、树脂为97质量份以下。另外,优选纤维状纤维素为50质量份以下、树脂为50质量份以上,更优选纤维状纤维素为40质量份以下、树脂为60质量份以上,特别优选纤维状纤维素为30质量份以下、树脂为70质量份以上。特别是纤维状纤维素为10~50质量份时,能够显著提高树脂组合物的强度、特别是弯曲强度和拉伸弹性模量的强度。

[0187]

需要说明的是,最终得到的树脂组合物中包含的纤维状纤维素和树脂的含有比例通常与纤维状纤维素和树脂的上述混配比例相同。

[0188]

微纤维纤维素和树脂的溶解参数(cal/cm3)

1/2

(sp值)之差以微纤维纤维素的sp

mfc

值、树脂的sp

pol

值表示时,可以为sp值之差=sp

mfc

值

‑

sp

pol

值。sp值之差优选为10~0.1、更优选为8~0.5、特别优选为5~1。sp值之差若大于10,则微纤维纤维素在树脂中不分散,无法得到增强效果。另一方面,sp值之差小于0.1时,微纤维纤维素溶解在树脂中,不能作为填料发挥功能,得不到增强效果。关于这一点,树脂(溶剂)的sp

pol

值与微纤维纤维素(溶质)的sp

mfc

值之差越小,则增强效果越大。需要说明的是,溶解参数(cal/cm3)

1/2

(sp值)是表示在溶剂

‑

溶质间起作用的分子间力的尺度,sp值越接近的溶剂和溶质,溶解度越增大。

[0189]

(其他组合物)

[0190]

树脂组合物中,除了上述微细纤维、纸浆等以外,还可以使其包含来自由槿麻、黄麻、马尼拉麻、剑麻、雁皮、结香、小构树、香蕉、菠萝、椰树、玉米、甘蔗、甘蔗渣、椰子、纸莎草、芦苇、细茎针茅、印度草、麦、稻、竹、各种针叶树(杉和扁柏等)、阔叶树和棉花等各种植物体得到的植物材料的纤维,也可以非有意地含有上述纤维。

[0191]

可以在不妨碍本发明的效果的范围内从例如抗静电剂、阻燃剂、抗菌剂、着色剂、自由基捕捉剂、发泡剂等中选择1种或2种以上添加在树脂组合物中。这些原料可以添加在纤维状纤维素的分散液中,可以在纤维状纤维素和树脂的混炼时添加,可以添加在它们的混炼物中,也可以利用其他方法添加。其中,从制造效率的方面出发,优选在纤维状纤维素和树脂的混炼时添加。

[0192]

在树脂组合物中可以含有乙烯

‑

α烯烃共聚弹性体或苯乙烯

‑

丁二烯嵌段共聚物作

为橡胶成分。作为α

‑

烯烃的示例,例如可以举出丁烯、异丁烯、戊烯、己烯、甲基戊烯、辛烯、癸烯、十二碳烯等。

[0193]

(第2添加剂:乙二醇等)

[0194]

在微纤维纤维素和树脂的混炼时,除了多元酸等添加剂以外,还可以添加选自乙二醇、乙二醇的衍生物、乙二醇聚合物以及乙二醇聚合物的衍生物中的至少任一种以上的添加剂(第2添加剂)。通过添加该第2添加剂,微纤维纤维素的分散性显著提高。关于这一点,本发明人发现,在纤维素纤维为纤维素纳米纤维的情况下,该纤维素纤维的分散性不容易提高。虽然如此,推测通过第2添加剂进入到微纤维纤维素彼此之间,在树脂中的凝聚受到抑制,从而提高分散性。另外推定,由于纤维素纳米纤维的比表面积显著高于微纤维纤维素,因此即使过量添加第2添加剂,也不会进入到纤维素纳米纤维彼此之间。

[0195]

第2添加剂的添加量相对于微纤维纤维素100质量份优选为0.1~1,000质量份、更优选为1~500质量份、特别优选为10~200质量份。第2添加剂的添加量若低于0.1质量份,则可能无助于提高微纤维纤维素的分散性。另一方面,第2添加剂的添加量若高于1,000质量份,则变得过剩,反而可能会降低树脂强度。

[0196]

第2添加剂的分子量优选为1~20,000、更优选为10~4,000、特别优选为100~2,000。第2添加剂的分子量若低于1,在物理上是不可能的。另一方面,第2添加剂的分子量若高于20,000,则体积变大,因此可能无法进入到微纤维纤维素相互之间。

[0197]

(成型处理)

[0198]

纤维状纤维素和树脂的混炼物可以在根据需要再次进行混炼等后成型为所期望的形状。该成型的大小、厚度、形状等没有特别限定,例如可以制成片状、粒状、粉末状、纤维状等。

[0199]

成型处理时的温度为树脂的玻璃化转变点以上,根据树脂的种类而不同,例如为90~260℃、优选为100~240℃。

[0200]

混炼物的成型可以利用例如模具成型、注射成型、挤出成型、中空成型、发泡成型等来进行。另外,也可以将混炼物纺丝而制成纤维状,与上述植物材料等混纤而制成垫状、板状。混纤例如可以通过利用气流成网使其同时堆积的方法等来进行。

[0201]

作为将混炼物进行成型的装置,例如可以从注射成型机、吹入成型机、中空成型机、吹塑成型机、压塑成型机、挤出成型机、真空成型机、气压成型机等中选择1种或2种以上来使用。

[0202]

上述成型可以接续在混炼后进行,也可以先将混炼物冷却,使用破碎机等制成碎片后,将该碎片投入到挤出成型机或注射成型机等成型机中来进行成型。当然,成型并非为本发明的必要条件。

[0203]

(定义、测定方法等)

[0204]

(平均纤维径)

[0205]

微细纤维(微纤维纤维素和纤维素纳米纤维)的平均纤维径的测定方法如下。

[0206]

首先,将固体成分浓度0.01~0.1质量%的微细纤维的水分散液100ml用特氟龙(注册商标)制膜滤器进行过滤,用乙醇100ml进行1次溶剂置换、用叔丁醇20ml进行3次溶剂置换。接着进行冷冻干燥,进行锇涂布,制成试样。对于该试样,根据所构成的纤维的宽度,以3,000倍~30,000倍的任一倍率进行基于电子显微镜sem图像的观察。具体地说,在观察

图像上绘出两条对角线,并任意绘出三条通过对角线的交点的直线。进一步目视测量与该三条直线交错的合计100根纤维的宽度。并且将测量值的中值径作为平均纤维径。

[0207]

纸浆的平均纤维径的测定方法如下。

[0208]

首先,将固体成分浓度0.01~0.1质量%的纸浆的水分散液100ml用特氟龙(注册商标)制膜滤器进行过滤,用乙醇100ml进行1次溶剂置换、用叔丁醇20ml进行3次溶剂置换。接着进行冷冻干燥,进行锇涂布,制成试样。对于该试样,根据所构成的纤维的宽度,以100倍~1000倍的任一倍率进行基于电子显微镜sem图像的观察。具体地说,在观察图像上绘出两条对角线,并任意绘出三条通过对角线的交点的直线。进一步目视测量与该三条直线交错的合计100根纤维的宽度。并且将测量值的中值径作为平均纤维径。

[0209]

(长径比)

[0210]

长径比是平均纤维长度除以平均纤维宽度而得到的值。据知长径比越大,产生钩挂的部位越增多,因此增强效果提高,但另一方面,树脂的延展性与钩挂增多的程度相应地降低。

[0211]

(保水度)

[0212]

保水度是依据japan tappino.26(2000)测定的值。

[0213]

(纤维分析)

[0214]

利用valmet公司制造的纤维分析仪“fs5”测定纤维长度0.2mm以下的比例、原纤化率以及平均纤维长度。

[0215]

(结晶度)

[0216]

结晶度是依据jis k 0131(1996)测定的值。

[0217]

(粘度)

[0218]

纸浆粘度是依据tappi t 230测定的值。

[0219]

(b型粘度)

[0220]

分散液的b型粘度(固体成分浓度1%)是依据jis

‑

z8803(2011)的“液体的粘度测定方法”测定的值。b型粘度是对分散液进行搅拌时的阻力矩,该b型粘度越高,意味着搅拌所需要的能量越多。

[0221]

(游离度)

[0222]

游离度是依据jis p8121

‑

2(2012)测定的值。

[0223]

(置换度)

[0224]

氨基甲酸酯基的置换度通过基于凯氏定氮法的氮定量进行测定。

[0225]

实施例

[0226]

接着对本发明的实施例进行说明。

[0227]

向固体成分浓度2.75重量%的微纤维纤维素(mfc)水分散液365g中添加脲6g以及聚丙烯粉末(pp)79g,在105℃加热干燥,得到纤维状纤维素混合物。该纤维状纤维素混合物的含水率小于10%。将该纤维状纤维素混合物在140℃加热处理4小时,将微纤维纤维素进行氨基甲酸酯化(氨基甲酸酯改性)。

[0228]

将该氨基甲酸酯化的混合物95g与马来酸酐改性聚丙烯(mapp)5g在180℃、200rpm的条件下利用双螺杆混炼机进行混炼,得到纤维状纤维素复合树脂。将该纤维状纤维素复合树脂利用制粒机切割成2mm径、2mm长的圆柱状,在180℃注射成型为长方体试验片(长

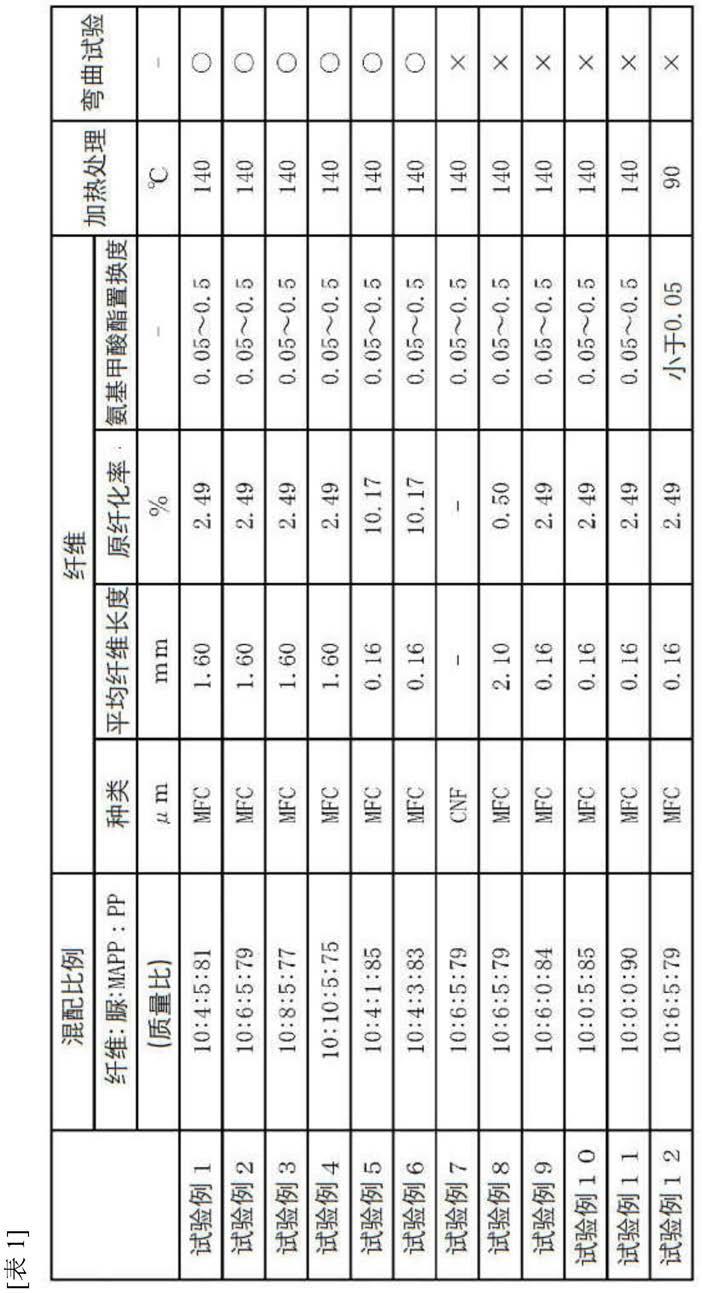

59mm、宽9.6mm、厚3.8mm)(试验例1)。如表1所示,对混合物的混配比例等进行各种改变来进行其他试验(其他试验例)。将弯曲试验的结果示于表1。

[0229]

需要说明的是,在弯曲试验中,首先依据jis k7171:2008调查弯曲模量。并且,在表中,设树脂本身的弯曲模量为1,将复合树脂的弯曲模量(倍率)为1.3倍以上的情况记为

“○”

,将小于1.3倍的情况记为

“×”

。

[0230][0231]

工业实用性

[0232]

本发明可用作纤维状纤维素复合树脂及其制造方法、以及树脂增强材料。例如,纤维状纤维素复合树脂可用于:汽车、电车、船舶、飞机等运输设备的内饰材料、外饰材料、结构材料等;个人电脑、电视机、电话、钟表等电器产品等的壳体、结构材料、内部部件等;移动

电话等移动通信设备等的壳体、结构材料、内部部件等;便携式音乐播放设备、影像播放设备、印刷设备、复印设备、运动用品、办公设备、玩具、运动用品等的壳体、结构材料、内部部件等;建筑物、家具等的内饰材料、外饰材料、结构材料等;文具等办公设备等;以及包装体、托盘等收纳体、保护用部件、分隔部件等。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1