1.本发明涉及一种用于校准装置的叠片块,该校准装置用于校准挤压型材。本发明还涉及一种用于制造这种叠片块的方法、一种用于增材制造这种叠片块的系统以及一种相应的计算机程序和数据组。

背景技术:2.校准装置用于校准挤压的环形型材,例如管型材。在制造这种型材时,首先在挤压机中产生用于制造型材的所需塑料熔体。然后将产生的塑料熔体挤压通过挤压机的出口喷嘴,该出口喷嘴规定了型材的形状。然后,从挤压机的出口喷嘴出来的型材通过校准装置,该校准装置尺寸精准地将仍被加热的型材重塑。

3.由de 198 43 340 c2已知这样的一种用于确定挤压型材尺寸的校准装置。在此教导了可变地可调节的校准装置,其被构造用于校准具有不同管直径的挤压的塑料管。校准装置包括壳体和圆形地布置在壳体中的多个叠片块,这些叠片块一起形成具有圆形校准开口的校准笼,要校准的管被引导通过该校准笼(特别是参见de 198 43 340 c2的图1和图2)。此外,每个叠片块都与致动装置耦接,该致动装置被设置用于使得相应叠片块各自地径向位移。以这种方式,可以根据需要相应地调节由多个叠片块形成的圆形校准开口的有效横剖面。

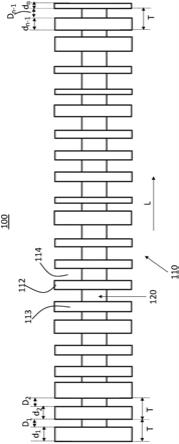

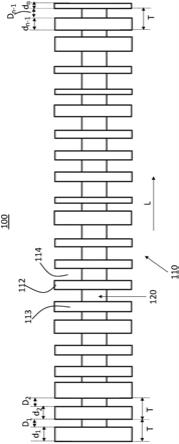

4.在de 198 43 340 c2中描述的叠片块分别由多个叠片组成,这些叠片串在彼此间隔开地布置的两个承载杆上。为了在相邻的叠片之间保持所需的距离,使用了间隔套筒(也参见de 198 43 340 c2的图3)。图1中还示出了串连的叠片块的示例。图1中所示的叠片块10包括多个叠片12和间隔套筒14,它们沿着两个承载杆16交替地串连。这种串起的叠片块制造起来很费力,因而成本很高。

5.与上述的成串的叠片块不同,此外已知具有封闭的承载结构(或背脊结构)的叠片块。图2a和2b示出了这样的叠片块的示例。叠片块20包括多个叠片22,这些叠片由块状地形成的背脊结构24承载(参见图2a中的3d视图)。块状的背脊结构24在此以实心体(例如杆状体)的形式实现。由wo 2004/103684 a1已知具有封闭的背脊结构的叠片块的其他示例。这种叠片块可以一体地构造。它们可以通过合适的处理方法(例如铣削、切割)由一个材料块成本有利地来制造。然而,也可以考虑使用铸造方法来制造叠片块20。

6.图1、2a和2b中所说明的叠片块10、20的共同点在于,叠片12、22以及在叠片12、22之间的间隔区域(亦称为沟槽)分别具有预定的恒定宽度。因此,叠片块10、20的通过叠片12、22和沟槽所产生的叠片结构分别具有在叠片块10、20的纵向方向上恒定的节距t(周期性)(见图1和2b)。节距t在此是指在叠片结构内部的最小长度,叠片的布置按照该最小长度重复。节距t取决于在叠片结构内部的叠片的宽度d和沟槽的宽度d,并且等于叠片及其相邻沟槽的宽度之和(即t=d+d)。

7.在此所介绍的具有恒定节距的叠片块中,经常观察到待校准的型材在其被推动经过校准笼时的颤动。颤动的成因是在校准型材时在型材表面上产生的凸起结构。这是因为,

待校准型材的在校准过程期间仍可塑性变形的塑料易于压入叠片结构的沟槽中。由此,在待校准的型材的表面上形成了凸起区(缩写为凸起物),所述凸起区的尺寸对应于沟槽的尺寸。因此,在待校准型材的表面上产生了以叠片结构的节距t重复的凸起结构。在待校准的型材进给经过校准装置的校准笼时,业已在型材表面上产生的凸起物“啮合”进入叠片块的随后的沟槽中。凸起物的重复啮合进入沟槽中导致在校准笼中待校准的型材的不期望的颤动。另一方面,由于叠片结构在型材表面上的重复按压,增强了在型材表面上的凸起结构。

技术实现要素:8.因此,本发明的目的是提供用于校准装置的叠片块,其进一步减少或消除了结合现有技术介绍的问题。本发明的目的尤其是,改善待校准的型材的表面结构。此外,要至少减少或完全避免待校准型材的结合已知的校准块所观察到的颤动。

9.为了实现上述目的,根据第一方面,提出一种用于校准挤压的型材的校准装置的叠片块。该叠片块包括叠片结构,该叠片结构具有多个叠片,这些叠片通过沟槽相互间隔开且在叠片块的纵向方向上布置,其中,叠片结构的叠片在叠片块的纵向方向上具有可变的尺寸。

10.挤压型材可以为塑料型材。挤压的塑料型材可以为环形型材例如管型材。

11.在叠片块的纵向方向上的尺寸是指叠片的宽度。因此,可变的尺寸是指在叠片块的纵向方向上的可变的(即变化的)叠片宽度。

12.叠片结构可以在叠片块的纵向方向上具有恒定的(即均等的)节距。叠片结构在叠片块的纵向方向上(即沿着叠片块)的节距取决于叠片的宽度和沟槽的宽度。叠片结构的节距(节距长度)由叠片的宽度及其相邻沟槽的宽度所组成。如果叠片结构的节距保持恒定,尽管叠片在纵向方向上的宽度可变,则叠片之间的沟槽的宽度相应地变化。如开篇所述,沟槽是指在叠片结构内部的两个相邻叠片之间的距离。

13.叠片在叠片块的纵向方向上的尺寸可以连续地变化(改变)。连续地变化可以是指,叠片结构的彼此相继的叠片相互间分别具有不同的叠片宽度。因此,叠片结构不具有如下区域:在这些区域中,彼此相继的叠片具有相同的宽度。确切地说,在叠片结构内部的叠片的宽度可以在叠片之间变化。

14.根据一种变型,叠片的尺寸可以在叠片块的纵向方向上任意地变化。这意味着,叠片宽度沿着叠片结构的变化(改变)不遵循预定的模式(函数关系)。确切地说,叠片宽度沿着叠片结构的变化是随机的。

15.作为叠片宽度的上述随机变化的替代,叠片的尺寸(叠片宽度)可以在叠片块的纵向方向上根据预定的函数变化。描述叠片宽度的变化(改变)的函数可以为连续的函数。例如可设想描述叠片宽度的变化的函数,对于该函数,叠片宽度从一个叠片结构端部至相对的叠片结构端部沿着叠片结构连续地增大或连续地减小。然而也可考虑叠片宽度根据一种函数变化(改变),对于该函数,叠片宽度首先从一个叠片结构端部开始连续地增大/减小,以便随后又连续地减小/增大,直至到达相对的叠片结构端部。无论实际的实施方案如何,描述叠片宽度的变化的函数都应经过选择,使得它沿着叠片结构没有周期性。以此方式,防止在叠片结构中形成周期性的隆起结构。

16.此外,叠片块可以具有承载结构,在该承载结构上布置了叠片结构。承载结构可以

包括构造为梁形的块状背脊结构。此外,块状背脊结构可以设有贯穿部,以便减轻叠片块的重量。

17.承载结构可以与叠片或叠片结构一体地构造。为了实现一体构造,可以通过3d打印来制造叠片块。但是也可以设想,例如通过铣削、钻孔和/或切割,由一个唯一的工件来制造叠片块。替代地,叠片结构或叠片以及承载结构可以分别单独制造。然后叠片结构(或叠片)可以相应地与承载结构连接。

18.承载结构和叠片可以由相同的材料或不同的材料制成。根据一种变型,用于制造承载结构和/或叠片的材料可以由金属材料制成。但是,也可以考虑使用聚合物材料(具有添加剂)。

19.根据本发明的另一方面,提供一种用于对挤压的塑料型材进行校准的校准装置,其中,该校准装置具有多个根据本发明的叠片块,这些叠片块彼此相对布置以形成校准开口。这些叠片块的布置在此可以使得它们形成圆形的校准开口。

20.校准装置还可以包括多个致动装置,其中,每个致动装置都分别与一个叠片块耦接。通过致动装置,每个叠片块都可以相对于校准开口径向地被单独地致动。由此,校准开口的有效横剖面可以根据需要适配于要被校准的型材的横剖面(直径)。

21.此外,校准装置可以具有壳体,该壳体被设置用于容纳和储存致动装置和与致动装置耦接的叠片块。

22.根据本发明的另一方面,提供了一种用于制造如上所述的叠片块的方法。用于制造叠片块的该方法至少包括通过3d打印或通过增材制造方法来制造叠片块的步骤。采用3d打印方法或增材制造方法的叠片块制造在此可以包括逐层地激光烧结/激光熔化材料层,其中,根据要产生的叠片块形状依次地(顺序地)覆设材料层。

23.该方法还可以包括以下步骤:计算叠片块造型(cad数据),和可选地,将3d造型数据转换为用于3d打印或增材制造的相应的控制指令。

24.根据另一方面,提供了一种用于制造叠片块的方法,该方法包括以下步骤:建立描绘如上所述的叠片块的数据组;并将数据组储存在储存装置或服务器上。该方法还可以包括:将数据组输入到处理装置或计算机中,该处理装置/计算机控制用于增材制造的装置,从而该装置制得在数据组中描绘的叠片块。

25.根据另一方面,提供一种用于叠片块的增材制造的系统,该系统具有:用于产生描绘如上所述的叠片块的数据组的数据组产生装置;用于储存数据组的储存装置;和处理装置,其用于接收数据组,并控制用于增材制造的装置,从而该装置制造在数据组中描绘的叠片块。储存装置可以是u盘、cd

‑

rom、dvd、储存卡或硬盘。处理装置可以是计算机、服务器或处理器。

26.根据另一方面,提供了一种计算机程序或计算机程序产品,其包括数据组,在由处理装置或计算机读取数据组时,这些数据组引起处理装置或计算机控制用于增材制造的装置,从而用于增材制造的该装置制得如上所述的叠片块。

27.根据另一方面,提供了一种计算机可读的数据载体,在该数据载体上储存了上述计算机程序。计算机可读的数据载体可以是u盘、cd

‑

rom、dvd、储存卡或硬盘。

28.根据另一方面,提供了一种数据组,其描绘了如上所述的叠片块。该数据组可以储存在计算机可读的数据载体上。

附图说明

29.借助于以下附图讨论本发明的其他优点、细节和方面。

30.图1是根据现有技术的用于校准装置的叠片块的3d视图;

31.图2a/2b是根据现有技术的用于校准装置的另一叠片块的视图;

32.图3是根据本发明的叠片块的视图;

33.图4是根据本发明的又一叠片块的视图;

34.图5是在图3和4中所述的叠片块的制造方法的方块图;和

35.图6示出根据本发明的校准装置。

具体实施方式

36.在开头已经结合现有技术讨论了图1、2a和2b。参考那里的描述。

37.结合图3,现在进一步介绍根据本发明的用于校准装置的叠片块100。图3示出叠片块100的内侧的视图。内侧表示叠片块100的面向待校准的型材的一侧。

38.叠片块100包括叠片结构110,该叠片结构包括多个叠片112和将相邻叠片112彼此分开的沟槽114。因此,通过沟槽114来表示在彼此相继的叠片112之间的自由空间(距离)。在图3所示的视图中,以横梁的形式表示叠片结构110的每个独立的叠片112。叠片块100还包括承载结构120,以承接(支撑)叠片112(或叠片结构110)。沿着其布置有叠片112的承载结构120在图3中表示为纵向梁件(水平梁件)。

39.承载结构120可以具有块状地构造的背脊结构。背脊结构可以通过梁形本体来实现,叠片112沿着梁形本体布置。特别是,梁形的背脊结构可以具有贯穿部以减轻重量。因此,承载结构120可以就像结合图2a和2b所介绍的叠片块20的承载结构那样构造。将参考图2a和2b的对应说明。替代地,承载结构120可以具有在其上串起叠片112的至少一个承载杆,如结合图1中的叠片块在前言中所介绍的那样。在彼此相继的叠片112之间的距离(沟槽)借助适当长度的间隔套筒在串起的叠片块中实现。

40.叠片结构110的叠片112分别具有垂直于叠片块100的纵向方向l规定的横截面轮廓(在图3的视图中看不见)。每一叠片112的横截面轮廓在此可以对应于在图1或2a中所示的叠片的横截面轮廓(即可以实现近似三角形的横截面轮廓)。此外,每一叠片112都具有面向待校准的型材的叠片面113。叠片112的叠片面113形成接触面,待校准的型材与所述接触面接触。面向要校准的型材的叠片面113可以构造为平坦的,或可以具有弯曲的表面。

41.叠片结构110的叠片112经过构造,使得叠片112在叠片块100的纵向方向l上具有可变的宽度d。同时,叠片结构在叠片块100的纵向方向l上具有预定的恒定节距t。节距t(或节距长度)在此是指形成叠片结构110的基本单元的长度,所述基本单元由一个叠片112和其相邻的沟槽114所组成。因此,叠片结构的节距t由叠片112的宽度d及其相邻沟槽114的宽度d所构成,即t=d+d。由于节距t沿着叠片结构110保持恒定,所以沟槽114的宽度d根据变化的叠片宽度d而变化。换句话说,叠片结构110包括叠片112,该叠片具有可变的叠片宽度d和可变的沟槽宽度d,使得节距t沿着叠片结构110具有固定设定好的恒定值。

42.图3中所示的叠片结构110具有在叠片块100的纵向方向l上布置的n个叠片112(n是任意自然数)。n个叠片112中的每一个都具有预定的叠片宽度d

i

,(i=1,...n,其中,n是自然数,且反映了叠片结构110中的叠片112的数目),其中,叠片宽度d1,d2,

…

,d

n

在叠片块

100的纵向方向l上连续地变化。叠片宽度d1,d2,

…

,d

n

的连续变化是指,在叠片结构110内部的分别相邻的叠片112具有不同的叠片宽度d1,d2,

…

,d

n

。因此,叠片结构110不具有如下区域:在这些区域内部,相邻叠片112的宽度d1,d2,

…

,d

n

恒定。

43.此外如由图3可见,叠片宽度d1,d2,

…

,d

n

的沿着叠片结构110的变化是任意选择的。换句话说,叠片宽度d1,d2,

…

,d

n

在纵向方向l上的变化不遵循预定的模式(函数关系)。特别地,具有可变叠片宽度的叠片112在叠片结构110内部经过布置,使得叠片结构110不具有周期性。确切地说,叠片交替地具有较大和较小的宽度,其中,各个叠片的宽度可以任意地选择。

44.结合图4,介绍根据本发明的另一叠片块100a。叠片块100a也具有叠片结构110a,该叠片结构具有彼此间隔开布置的多个叠片112。此外,叠片块110a具有承载叠片结构110a的叠片承载体120。叠片承载体120和叠片112可以完全如图3的叠片块100中那样构造。特别地,叠片结构110的叠片112也具有预定的恒定节距t。为了简化,将叠片承载体110和叠片112标有与图3中的叠片块100内相同的标号。此外,将参考在上面结合图3对叠片112和叠片承载体110的对应说明。

45.图3中的叠片块100和图4中的叠片块100a之间的差异在于叠片结构110a的构造。如在图3的叠片结构100中一样,叠片结构110a具有预定的恒定节距t。然而,叠片112的宽度d

i

(i=1,...n,其中,n是自然数)在叠片块100a的纵向方向l上连续地变化。因此,沟槽114的宽度d

i

(i=1,...n,其中,n是自然数)亦在纵向方向l上变化。然而,叠片宽度d

i

(及因此沟槽宽度d

i

)在纵向方向l上的连续变化不是任意的,而是遵循连续的函数。

46.根据图4中所示的实施方式,叠片的宽度d

i

(及沟槽114的宽度d

i

)根据线性增加(减小)的函数在叠片结构110a的纵向方向l上变化。从叠片结构110a的第一端部(图4中的左端)开始,叠片d1,d2,

…

,d

n

的宽度线性地增加,直至叠片结构110a的第二端部(图4中的右端)。不言而喻,在此介绍的叠片宽度d1,d2,

…

,d

n

的线性增加仅是当作范例,且叠片宽度d1,d2,

…

,d

n

的其它的函数变化同样是可想到的。至关重要的仅仅是,叠片宽度d1,d2,

…

,d

n

的变化使得在叠片结构110a内部不会出现恒定宽度的区域。

47.通过结合图3和图4所介绍的叠片宽度的连续变化,在沿着叠片结构110维持恒定的节距的情况下,可防止在校准时在待校准的型材的表面上出现的凸起物(由叠片结构本身所引起),在待校准的型材进给经过校准笼时总是掉入叠片块的随后的沟槽中。通过沟槽的(及因此在待校准的型材的表面上的凸起物)的不同位置和尺寸,有效地防止凸起物会掉入彼此相继的沟槽中。

48.为了制造图3和图4中所说明的叠片块100、100a,可以使用衍生式的或增材式的制造方法。这种制造方法在图5中示出。在此,在第一步骤s10中,计算叠片块100、100a的3d造型数据(cad数据)。3d造型数据描述了包括承载结构110和叠片结构110、110a的整个叠片块100、100a的造型。在随后的第二步骤s20中,将所计算的3d造型数据转换为用于3d打印的控制指令。然后,基于所生成的控制指令,借助3d打印方法(例如激光烧结、激光熔融)逐层地构造叠片块100(在其整体上)(步骤s30)。金属材料或聚合物材料可以用作3d打印的材料。

49.替代于在此所介绍的借助3d打印的制造,还可想到的是,叠片块100、100a由一个工件(例如通过铣削、钻孔、切割)或通过铸造方法来制造。

50.将结合图6描述用于校准挤压的塑料型材550的校准装置500。图6所示为校准装置

500的剖视图。在图6所显示的实施例中,要被校准的型材550为管型材。

51.校准装置500包括上面所描述的根据本发明的多个叠片块100、100a,这些叠片块在校准装置500的周围方向上彼此相对布置,使得它们形成了具有所希望的校准开口510的校准笼505。如图6中所示,相邻的叠片块100、100a可以布置为相互嵌接。为此,相邻的叠片块100、100a的叠片112及沟槽114在它们的布置方式及尺寸上(尤其是在沟槽宽度及叠片宽度上)彼此协调,使得相邻地布置的叠片块100、100a的叠片112能够梳状地相互嵌接。

52.此外,校准装置500包括多个致动装置520(例如线性致动器),其中,致动装置520分别与叠片块100、100a耦接。致动装置520被设置用来使相应的叠片块100、100a在径向方向上(即垂直于要被校准的型材的进给方向)位移。由此可以依据要被校准的型材550相应地调整校准开口510的有效横截面。

53.此外,校准装置500包括壳体530,用于容纳致动装置520及叠片块100、100a。壳体530可以构造为圆柱形。它可以具有内壳圆柱530a及外壳圆柱530b,其中,致动装置520的组件可以布置在内壳圆柱530a与外壳圆柱530b之间的中间空间中,类似于de 198 43 340 c2中所描述的校准装置。

54.通过在此所介绍的具有连续变化的叠片宽度(和沟槽宽度)的叠片块,防止在待挤压型材的型材表面上形成周期性的凸起图案。由于不规则地形成凸起图案,防止所产生的凸起物在挤压型材的进给中掉入叠片块的随后的沟槽中。因此,防止在前言中所介绍的在校准过程中的颤动。此外,由于通过在叠片结构内部的变化的叠片宽度(和沟槽宽度),防止叠片结构在型材表面上的相同位置的重复按压,因此改善了挤压型材的表面结构。