制造风力涡轮机叶片壳体部件的制作方法

1.本发明涉及一种用于制造由复合结构制成的风力涡轮机叶片壳体部件的方法,该复合结构包括经由真空辅助树脂转移模制嵌入聚合物基体中的纤维增强材料,并且涉及一种用于风力涡轮机叶片壳体部件的根部端组件。

背景技术:

2.纤维增强聚合物的风力涡轮机叶片,以及特别是风力涡轮机叶片的空气动力学壳体通常在模具中制造,其中叶片的压力侧和抽吸侧通过将玻璃纤维垫布置在两个模具部件中的每个中而分开制造。然后,通常借助于内部凸缘部件将两侧胶合在一起。在上叶片半部降低在下叶片半部的内表面上之前,胶合剂被施加到下叶片半部的内表面。另外,一个或两个增强轮廓(梁)通常在胶合到上叶片半部之前附接到下叶片半部的内部。

3.空气动力学壳体部件通常通过使用真空辅助树脂转移模制(vartm)制成,其中多个纤维垫布置在刚性模具部件(并且可能还有芯材料)的顶部上,以提供具有夹层结构的部件。当纤维垫已经堆叠和重叠以便形成风力涡轮机叶片壳体部件的最终形状时,柔性真空袋布置在纤维垫的顶部上并且抵靠刚性模具部件密封,由此形成包含纤维垫的模具腔体。树脂入口和真空出口连接到模具腔体。首先,经由真空出口将模具腔体排空,以便在模具腔体中形成欠压力(也称为负压力),诸如例如标准压力(101.3 kpa)的5

‑

10 %,优选地更低,之后经由树脂入口提供一定量的液体树脂。至少由于压力差而迫使树脂到模具腔体中,在模具腔体中树脂浸渍纤维材料。此过程也称为灌注。当纤维材料已经完全浸渍时,树脂被固化,由此产生最终的复合结构,即风力涡轮机叶片壳体部件。

4.术语聚合物和树脂被能够互换地使用。聚合物可以以液体形式或固化形式。vartm过程中使用的树脂是液体聚合物。

5.由于将(一个或多个)树脂流前部朝向真空出口驱动的负压力,树脂从树脂入口在所有方向上分散在模具腔体中。重要的是,将树脂入口和真空出口最佳地定位,以便获得模具腔体的完全填充。然而,确保树脂填充整个模具腔体存在一些挑战。例如,可能出现所谓的干斑。这些是其中纤维材料未用树脂完全浸渍的区域。也可能形成气穴,其中甚至没有形成欠压力。在采用刚性模具部件和弹性上模具部件(例如以真空袋的形式)的真空灌注技术中,能够在灌注过程之后消除干斑和气穴。这能够例如通过在相应位置刺破真空袋并例如借助于注射器注射液体树脂来完成。然而,这是非常耗时的过程。此外,在大型模具部件的情况下,工作人员可能必须站在真空袋上,这是不期望的,尤其是当树脂尚未固化时。其可能引致纤维材料的变形,这能够导致结构的局部弱化。这继而可能引起例如皱曲。

6.多年来,风力涡轮机叶片已经变得越来越长。具有大于80 m的长度的叶片现在是在商业上可获得的。对于可预见的未来,叶片长度将可能继续增加。这也意味着必须使用较大型的模具,这仅加剧了干斑的问题。

技术实现要素:

7.因此,存在对于可以改进风力涡轮机叶片壳体部件的质量或至少降低弱化发生的风险的设备和方法的需要。还存在对减少风力涡轮机叶片壳体的制造中涉及的各种过程的循环时间的需要。

8.根据第一方面,本发明提供了一种用于制造风力涡轮机叶片壳体部件的方法,该风力涡轮机叶片壳体部件由复合结构制成,该复合结构包括经由真空辅助树脂转移模制嵌入聚合物基体中的纤维增强材料。该方法包括以下步骤:

‑

将多个紧固装置安装在安装板的第一侧上,以便形成根部端组件,安装板包括用于排空空气的一个或多个第一开口,安装板具有与第一侧相对的第二侧,

‑

将根部端组件、限定风力涡轮机叶片壳体部件的外表面的一个或多个外纤维层、和一个或多个内纤维层布置在模具的模具表面上,使得紧固装置布置在模具的根部端区段之上并且嵌入在一个或多个外纤维层和一个或多个内纤维层之间,

‑

布置气密覆盖构件以便形成由气密覆盖构件、模具表面、和安装板限定的模具腔体,其中一个或多个外纤维层、一个或多个内纤维层、和紧固装置布置在模具腔体内,

‑

经由安装板的至少该一个或多个第一开口从模具腔体排空空气,以及

‑

将聚合物供应到模具腔体中并允许聚合物固化以便形成复合结构。

9.在已知的设置中,空气主要遵循与聚合物相同的路径,并且可能遇到例如剥离层(peel ply),其抵挡聚合物流和气流两者。用于将流动源连接到铺设(layup)的剥离层或类似材料的k22(横向)透过性是显著的限制。

10.本方法的实施例具有以下优点:空气直接从纤维材料铺设排空,这是用于从模具腔体中移除空气的最透过性的路径。以这种方式,空气不必须从纤维材料铺设穿过过程消耗品(诸如剥离层)到真空源(即,到真空出口)。这引致在目标真空水平的更好的控制的情况下的显著更快的排空过程。

11.纤维层可以包括适合于增强大型复合结构的任何类型的增强纤维,诸如玻璃纤维、碳纤维或芳族聚酰胺纤维。纤维垫可以包括单向纤维、双轴纤维、三轴纤维或随机定向的纤维。可以提供预固化(例如分开铺设并固化,或者作为拉挤成型元件)的叶片的一个或多个部件。

12.在一些实施例中,布置根部端组件、一个或多个外纤维层、和一个或多个内纤维层包括:

‑

将一个或多个外纤维层布置在模具表面上,

‑

布置根部端组件,使得紧固装置在模具的根部端区段处布置在一个或多个外纤维层之上,

‑

继布置根部端组件,使得紧固装置在模具的根部端区段处布置在一个或多个外纤维层之上之后,将一个或多个内纤维层布置在紧固装置的顶部上。

13.安装板可以在壳体部件的制造之后保持在风力涡轮机叶片壳体部件的根部端上,并且仅例如在风力涡轮机叶片安装在风力涡轮机毂部上之前被移除。由此,刚性安装板确保叶片的根部端在储存期间不变形。在其中使用两个或更多个叶片壳体部件(诸如抽吸侧壳体部件和压力侧壳体部件)制造叶片壳体的制造方法中,安装板可以可选地在将叶片壳体部件胶合在一起的步骤期间保持附接到叶片壳体部件。

14.在一些实施例中,该方法还包括用对于空气是透过性的并且对于聚合物是非透过性的半透过性材料阻挡一个或多个第一开口中的至少一个。这防止聚合物通过一个或多个第一开口泄漏,这可能使得难以或甚至不可能充分排空模具腔体和用聚合物完全浸渍模具腔体中的纤维材料。

15.在一些实施例中,通过将半透过性材料(例如,以补片(patch)的形式)在至少在安装板的第一侧上附接在第一开口之上来阻挡第一开口。这因此防止聚合物填充第一开口。在一些实施例中,阻挡至少一个第一开口包括将半透过性材料(例如,以补片的形式)在与安装板的第一侧相对的安装板的第二侧上附接在开口之上。这两者可以组合,由此在安装板的两侧上用半透过性材料(例如在开口的每个端部处使用补片)阻挡开口。覆盖开口两次降低了在补片中的一个变成移位并且不再阻挡开口的情况下聚合物从模具腔体泄漏的风险。在第二侧上使用的半透过性材料可以与在第一侧上使用的半透过性材料相同,或者它可以是不同的。优选地,它们两者均是对于空气是透过性的并且对于聚合物是非透过性的。

16.覆盖至少一个第一开口可以包括使用粘性材料和/或胶合剂将半透过性材料附接到安装板。

17.一些实施例包括以下步骤:如果安装板中的一个或多个第一开口中的特定开口变成被来自模具腔体的聚合物阻挡,则停止在特定开口处的抽吸。这降低了聚合物从模具腔体泄漏的风险。停止在特定开口处的抽吸可以例如包括关闭在特定开口处提供抽吸的抽吸器件。

18.作为能够如何提供通过第一开口的抽吸的示例,一些实施例包括以下步骤:在安装板的第二侧上用柔性气密材料密封一个或多个第一开口中的至少一个,并且通过气密材料中的开口提供抽吸。在一些实施例中,气密材料中的开口从用柔性气密材料密封的至少一个第一开口偏移。当开口被供应到模具腔体中的聚合物阻挡时,柔性气密材料密封地塌陷(collapse)到安装板上并防止通过开口的进一步抽吸。气密材料可以例如是一个或多个真空袋。

19.在一些实施例中,抽吸导管能够释放地附接到安装板,抽吸导管与一个或多个第一开口中的至少一个流体连通,并且该方法还包括通过抽吸导管提供抽吸。这可以例如如上所述的通过使用柔性气密材料来完成。

20.在一些实施例中,安装板具有螺纹构件,其例如由金属或至少足够刚性的材料制成,以支撑排空过程。安装板可以例如具有围绕开口的螺纹管,以便确保上述流体连通,螺纹管具有内螺纹或外螺纹。抽吸导管具有用于与螺纹管接合的对应的配合螺纹构件。可以替代地使用螺纹的其他等效布置。

21.在一些实施例中,抽吸导管通过快速连接器器件(诸如推动连接式连接器)附接到安装板。这些实施例比上述气密柔性材料更具鲁棒性,尽管该方法具有某些优点。

22.在一些实施例中,流体连通被对于空气是透过性的并且对于聚合物是非透过性的半透过性材料阻断。这防止聚合物经过半透过性材料泄漏。半透过性材料可以例如以防止聚合物经过半透过性材料泄漏的这样的方式布置在安装板中和/或抽吸导管中。作为能够释放地附接抽吸导管的步骤的部分,半透过性材料可以替代地或附加地插入抽吸导管和安装板之间。在此实施例中,如果半透过性材料破裂,则可以容易地更换它。

23.第二方面提供了一种用于风力涡轮机叶片壳体部件的根部端组件。根部端组件包

括:

‑

安装板,其具有第一侧和第二侧,以及

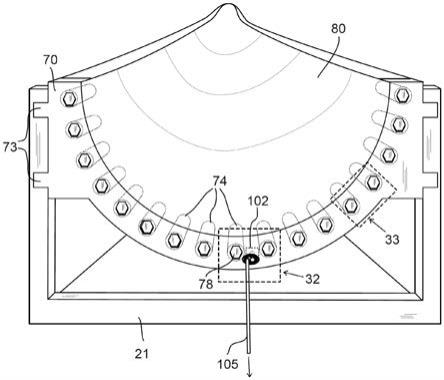

‑

多个紧固构件,其安装在安装板的第一侧上,该安装板适配成在根部端组件已经安装在风力涡轮机叶片壳体部件中之后被移除,安装板还包括用半透过性材料阻挡的一个或多个第一开口,该半透过性材料对于空气是透过性的并且对于纤维增强聚合物是非透过性的,由此防止聚合物穿过一个或多个第一开口。

24.这种根部端组件特别适合于在本发明的第一方面的实施例中使用。

25.除了安装板之外的部件在固化期间集成到壳体部件中。这些构成根部端插入件。换句话说,根部端组件包括具有附接的根部端插入件的安装板。

26.紧固构件可以例如是衬套。衬套可以布置成使得衬套的开口是从叶片壳体的根部端能够接近的,由此风力涡轮机叶片可以通过使用插入到衬套的开口中的撑螺栓而安装在风力涡轮机的毂部上。

27.根据有利的实施例,衬套通过使用撑螺栓安装在安装板上。衬套安装在安装板的第一侧上,并且撑螺栓从第二侧通过安装板中的开口插入。可以通过首先移除撑螺栓以及然后移除安装板来从根部端移除安装板。

28.在一些实施例中,安装板设置有用于紧固构件的一个端部的插入的引导凹部。这提供了一种在制造期间确保紧固构件在根部端中的正确对准和定向的方式。

29.根部端组件的准备还可以包括在紧固构件之间安装插入件的步骤。插入件可以例如是保持插入件,诸如蝶形楔形件,其有助于保持紧固构件并且进一步确保紧固构件以正确的相互间隔布置。紧固构件和插入件可以例如通过(优选地沿着安装板上的至少基本上圆形或半圆形路径)交替地布置紧固构件和插入件而布置在根部端组件上。

30.紧固构件通常由金属或金属合金(诸如铸铁或钢,诸如不锈钢)制成。纤维材料,例如玻璃纤维,可以围绕紧固构件布置,这有助于确保当根部端组件布置在模具上并且到模具腔体中的树脂的灌注执行时,紧固构件变成牢固地结合在内纤维层和外纤维层内。(一个或多个)外纤维层可以有利地包括双轴纤维垫。(一个或多个)内纤维层可以有利地包括三轴纤维垫。

31.在一些实施例中,安装板设置有附接装置,以用于将安装板附接到保持装置,该保持装置将根部端组件相对于模具表面正确地保持。附接装置可以例如包括销,该销可以与例如设置在保持装置上的钩接合或搁置在该钩上。保持装置可以与模具集成。模具还可以设置有降低机构,该降低机构适配成支承根部端插入件并将根部端插入件降低到模具的模具表面上。这提供了确保已经分开准备的根部端插入件可以非常精确地降低并布置在模具表面上的另一种方式。此外,降低过程能够在很大程度上在没有人参与的情况下执行。在国际专利申请公开wo 2014/191046 a1中详细描述了这样的方法和装置。

32.优选地,安装板包括围绕安装板的半圆形形状分布(在一些实施例中,等距地分布)的2个至10个之间的第一开口。这导致通过安装板的有效排空,而同时与所获得的益处相比,将与设置通过第一开口排空相关联的所需附加措施和时间保持得合理地低。

附图说明

33.下面参考附图通过示例的方式详细解释本发明。

34.图1示出了具有三个风力涡轮机叶片的风力涡轮机的示意图;图2示出了用于制造风力涡轮机叶片壳体部件的模具的示意图;图3示出了具有对应于图2的模具的形状的风力涡轮机叶片壳体部件的示意图;图4示出了用于制造风力涡轮机叶片壳体部件的模具的示意图;图5示出了安装板的示意图;图6示出了安装板和紧固构件以及用于将紧固构件在安装板上保持在适当位置的撑螺栓的示意性透视图;图7示出了根据本发明的实施例的根部端组件的示意性后视图;图8示出了在风力涡轮机叶片壳体部件的真空辅助树脂转移模制期间的模具和根部端组件的示意图;图9示出了嵌入模具表面上的纤维层中的根部端插入件的部分的示意图;图10

‑

11示出了在模具腔体排空期间的根部端组件的细节的示意图。

具体实施方式

35.图1示出了根据所谓的“丹麦概念(danish concept)”的常规现代逆风风力涡轮机2,其具有塔架4、机舱6和具有基本上水平的转子轴的转子。转子包括毂部8和从毂部8径向延伸的三个叶片10,每个叶片10具有最靠近毂部的叶片根部16和最远离毂部8的叶片尖端14。

36.风力涡轮机叶片10被制造为纤维增强复合结构,其包括嵌入聚合物基体中的纤维增强材料。各个叶片10包括空气动力学壳体,并且空气动力学壳体的抽吸侧和压力侧通常在模具20(诸如图2中示意性地示出的模具)中制造为分开的部件。通过在模具的模具表面22上布置纤维增强材料并且通常还布置夹层芯材料(诸如泡沫聚合物或轻木)来分开地制造叶片壳体部件。纤维增强材料可以例如铺开为分开的纤维垫24,其重叠地堆叠在模具表面22上。叶片10的负荷承载结构可以例如制造为集成在叶片壳体中的翼梁帽,也称为主层压体,其中抗剪腹板布置在压力侧壳体部件和抽吸侧壳体部件的翼梁帽之间。替代地,负荷承载结构可以形成为翼梁或梁,并且空气动力学壳体粘附到负荷承载结构。两个叶片壳体部件例如通过使用内部凸缘部件胶合到彼此。纤维垫24可以人工地铺设在模具表面22上和/或通过使用纤维垫铺设系统铺设(在这种情况下,纤维垫24可以自动地或半自动地铺设)。

37.图3示意性地图示了在图2的模具20中制造的风力涡轮机叶片壳体部件。

38.图4示意性地示出了包括框架21的模具20。模具具有模具表面22。出于例示的目的,纤维垫24被示出为布置在模具20的模具表面22上。在此示例中,框架21具有用于接收和保持安装板的凹部81,该安装板保持根部端插入件。具有附接的根部端插入件的安装板也称为根部端组件。图4中的模具的形状被简化。通常,模具的根部端使得所得到的叶片壳体在根部端的部分附近是半圆形的,如图1

‑

3中所示。

39.图5和图6示出了能够用于准备根部端插入件的安装板70,该根部端插入件包括多个紧固构件(在此示例中以衬套74的形式)和可选地保持插入件(在此示例中以布置在紧固构件74之间的蝶形楔形件76的形式)。图5示意性地示出了由安装板70保持的根部端插入件的元件。如上所述,安装板70与根部端插入件一起形成根部端组件。安装板70可以用于将根

部端插入件布置在例如模具20的模具表面22上或布置在预先布置在模具表面22上的(一个或多个)(外)纤维层上。在根部端插入件已经牢固地附接在壳体部件中之后并且在风力涡轮机叶片10安装在风力涡轮机毂部8上(如图1中所示)之前,可以移除安装板70。

40.安装板70具有第一侧77和第二侧79,如图5和图6中所示。在此示例中,安装板70设置有在安装板70的第一侧77上的多个凹部71和多个贯穿孔72。孔72与凹部71中心对准。图5和图6仅示出了几个凹部71和孔72。然而,在实践中,这些凹部71和孔72沿着安装板70的整个半圆形布置,通常等距地布置。

41.通过将衬套74的端部插入凹部中,衬套74安装在安装板70的凹部71中。衬套74设置有具有内螺纹75的中心孔。可以通过将撑螺栓78从安装板70的第二侧79通过安装板的孔72插入而将衬套74保持在凹部中。然后,衬套从安装板的第一侧77延伸出来,并且基本上垂直于安装板70的平面定向。

42.根部端插入件可以例如通过首先将第一衬套74安装在安装板上,以及然后将第一楔形件76布置在第一衬套旁边并邻接第一衬套来准备。然后,第二衬套74布置在第一楔形件76旁边,并且第二楔形件76布置在第二衬套74旁边。然后重复此过程,直到衬套74和楔形件76沿着整个半圆形布置在安装板上。

43.在图5和图6中的示例中,安装板70设置有突出部73,诸如销或杆,其例如从安装板70的侧部延伸。这些突出部73可以用作连接部件,以用于提供与模具的框架(诸如图4中所图示的框架21)上的对应部件的配合连接,或者提供与用于将根部端插入件布置在模具20的表面22上的降低机构的配合连接。突出部73仅是用于将安装板与框架或降低机构配合的器件的一种形式。例如,可以使用如wo 2014/191046 a1中所述的降低装置。为了本描述的目的,连接部件或降低装置不是基本的,并且未进一步详细示出或描述。

44.图5和图6图示了本发明的基本特征,安装板中的分开的开口101或多个这样的开口。

45.一个或多个开口101设置成使得当根部端插入件布置在模具表面22和真空袋之间时,空气能够经由安装板70的分开的开口101从模具腔体排空。

46.图7图示了根部端组件100,其中衬套74由撑螺栓78保持,撑螺栓78附接到图5和图6中所示的安装板70。还能够看到安装板70中的分开的开口101。以补片102的形式的半透过性材料布置在安装板70的第一侧77上。为了简单起见,根部端组件未图示任何楔形件或纤维层,仅图示了由撑螺栓78保持的紧固构件74,以及覆盖开口101的补片102。下面进一步详细描述此根部端组件100用于制造风力涡轮机叶片壳体部件的用途。

47.图8图示了根部端组件100。根部端插入件布置在由气密覆盖构件80(诸如真空袋)、模具表面22(不可见)和安装板70限定的模具腔体内部。根部端组件使用与图4中所示的框架21的凹部81接合的安装板70的突出部73附接到框架21。根部端组件可以替代地通过其他器件(如前所述,诸如通过降低机构)相对于模具表面精确地定位。细节区32涉及经由安装板70中的开口101从模具腔体排空空气的过程。这参考图10和图11详细描述。

48.图9图示了嵌入纤维层中的对应于图8的细节区33的根部端插入件的部分的示例。细节区33是如果安装板70在铺设之后被移除时可能看到的事物的示例。

49.以下描述了导致图8中所示的布置的制造步骤。

50.引致图9中所图示的布置的铺设过程可以包括在模具20的模具表面22上布置一个

或多个外纤维层68。外纤维层68有利地包括双轴纤维层,例如,其中纤维相比于模具的纵向方向定向成

‑

45度和45度。双轴纤维层提供到安装在安装板70上的紧固构件74的坚固的机械结合。紧固构件74是最终产品(即风力涡轮机叶片)的部分,并且用于将叶片10的根部端安装到图1中所示的风力涡轮机毂部8。双轴纤维在叶片的纵向方向和横向方向上提供强度,并且因此有助于确保紧固构件在操作期间不从风力涡轮机叶片根部拉动出来。使用适当的方法在模具中铺设纤维垫,以提供壳体部件11的期望结构的至少部分。根部端插入件布置在外纤维层68的顶部上。然后,多个内纤维层95布置在根部端插入件的顶部上。内纤维层95可以例如是三轴纤维层,其包括相比于叶片壳体部件11的纵向方向定向成

‑

45度、0度和45度的增强纤维。这在叶片壳体部件的纵向方向和横向方向两者上提供强度,并且增加了衬套74的拉出强度。图9的根部端插入件还包含布置在衬套74之间的楔形件76。撑螺栓78不是根部端插入件的部分,而是仅用于将根部端插入件保持到安装板70上。因此,图9中未示出撑螺栓。

51.接下来,如图8中所图示的,真空袋80抵靠模具20密封,并且形成在真空袋80、安装板70和模具表面22之间的模具腔体被排空。本发明的实施例使用安装板中的至少(一个或多个)开口101来用于排空模具腔体。在现有技术中,通过别处的真空出口执行排空。这种真空出口与本发明的实施例组合也是有利的,因为期望的是尽可能快地和尽可能彻底地排空模具腔体。然而,开口101是对排空模具腔体的已知的方式的惊人地有效的附加或替代。

52.在排空之后或期间,液体树脂借助于负压力被拉动到模具腔体中,并且也可以被主动地推到模具腔体中。在模具腔体中,树脂浸渍纤维材料。最后,树脂被固化,由此形成纤维增强壳体部件11。然后,此壳体部件可以粘附到另一壳体部件,以形成风力涡轮机叶片10的空气动力学壳体。安装板可以在形成壳体部件之后被移除。安装板也可以留在原位,并且仅在粘附两个壳体部件之后的某一时间被移除。

53.除了加速排空之外,经由开口101提供排空有助于将树脂输送到衬套74、楔形件76以及外纤维层68和内纤维层95(衬套夹在其间,如图9中所示)附近以及树脂在衬套74、楔形件76和外纤维层68和内纤维层95(衬套夹在其间,如图9中所示)附近的分布。已知的方法在这方面几乎不那么有效。作为改进的方法的结果,根部端处的叶片更坚固,并且减少了气穴和相关联的纤维材料润湿的缺乏的可能性,或者至少加速了完全润湿模具腔体的过程,因为该方法引致必须人工消除的更少的气穴或没有气穴。如所提及的,这是耗时的并且可能引致具有较低的强度的叶片。

54.在下文中,将更详细地描述通过开口101的排空。

55.能够在没有任何附加措施的情况下执行通过开口101的排空,因为通过安装板中的开口101排空的优点仍然实现。然而,在不采取进一步措施的情况下通过开口101排空具有以下缺点:一旦树脂从安装板70的模具腔体侧到达开口101,树脂就可能通过开口101被抽吸。这将允许树脂从模具腔体连续地泄漏。为了避免这种情况,可以人工停止通过开口的抽吸。然而,这是麻烦的并且需要监督。

56.因此,在一些实施例中,开口101被半透过性材料阻挡,诸如以施加到安装板70的补片102的形式。补片对于空气是透过性的并且对于树脂是非透过性的,由此防止树脂通过第一开口101泄漏。这种补片102被示出为在图7以及图8、图10和图11中所示的根部端组件中的安装板70的第一侧上布置在开口101之上。

57.图10示出了图7中指示的细节区32。在图10中的实施例中,粘性胶带103围绕开口101布置在安装板70的第二侧79上。粘性胶带103与柔性气密材料104(例如,制成真空袋的材料)接合,以在安装板70的第二侧79上形成腔体。腔体的尺寸由围绕开口布置的粘性胶带103限定。抽吸导管105附接到由粘性胶带103与气密材料104一起形成的腔体,以允许空气从该腔体的排空。导管最初经由开口101与模具腔体流体连通,由此允许经由导管105的模具腔体的排空。如上所述,这降低了留下气穴的风险。叶片壳体部件在根部端附近特别复杂,其包括具有衬套并且在一些情况下具有楔形件的根部端插入件,以及在根部端处围绕的纤维层68和95。通过安装板、经过复杂的根部端部件排空模具腔体,迫使树脂更快且更彻底地朝向并通过或经过根部端的不同部分。利用已知的方法,这显著地更难以自动实现。

58.通过类型101的若干开口排空增强了改进。可能有利的是,在根部端处的模具表面22的最低点(相对于重力最低)处或附近,或者在根部端处的模具表面22的最低点之上至少在20 cm的竖直距离内(诸如在10 cm内),具有一个或多个开口。模具腔体的最顶部部分还可能存在难以完全排空和自动填充的区域。因此,在安装板中(例如距根部端处的模具表面22的最高点(相对于重力最高)在20 cm的竖直距离内,诸如在10 cm内)具有一个或多个开口可能是有利的。

59.在图10的实施例中,导管位于开口101处。当补片102随着树脂朝向安装板70移动、经过并通过根部端插入件部分和纤维层而最终变成被树脂阻挡时,在安装板70的第二侧上腔体中的压力将下降。这可能引起补片变成意外地从安装板上移位并与树脂一起被拉动通过开口。在非监督环境中,这可能引致树脂通过导管连续地从模具腔体中抽吸出来。为了避免这种情况,能够关闭通过导管105的抽吸。这能够人工地或通过自动关闭在开口处提供抽吸的泵(例如响应于压力下降到低于预定值,诸如低于380托,诸如低于190托,诸如低于76托,诸如低于38托)来完成。

60.在安装板70中存在若干开口101的情况下,所有开口101都提供模具腔体的排空,人工关闭特定开口处的抽吸是不切实际且容易出错的。在开口101共享相同的泵的情况下,关闭泵不是一种选择,因为覆盖不同开口101的补片102通常在不同时间处变成被阻挡,因为树脂通常在不同时间处到达相应的补片102。图11中的实施例解决了这个问题。如能够看出的那样,导管从开口101偏移。随着树脂在模具腔体中移动,当补片102而最终变成被树脂阻挡时,在安装板70的第二侧上腔体中的压力将下降,正如图10中那样。然而,因为导管从开口偏移,所以柔性气密材料104将塌陷到安装板70的第二侧上。当这种情况发生时,经由导管105的抽吸将抓住以施加在开口101处,因为气密材料104有效地在由粘性胶带103和气密材料104限定的腔体中围绕导管105形成密封。然后,抽吸基本上仅存在于围绕此区的空间中。由此,在该实施例中,防止了经由导管105提供的抽吸将补片102移位。尽管即使当安装板中仅存在单个开口101时,该实施例也是有利的,但是在存在多个开口101的情况下是特别有利的,如也关于图10所描述的那样。在图11中的实施例中,当树脂覆盖对应的补片时,每个开口101将被阻挡。因此,通过安装板的抽吸能够无监督地执行,或者至少在较少监督的情况下执行。树脂不再处于从模具腔体泄漏的风险。因此,图11中的实施例也有助于使用相同的泵用于多个开口101,因为一旦树脂到达开口101并阻挡对应的补片102,每个开口就被独立地阻挡。

61.图11中的实施例的另一个优点是,在开口101附近的模具腔体内已经形成气穴的

情况下,气穴更可能被消除。当气穴到达补片时,空气可以通过开口101离开。这允许安装板的第二侧上的气密材料104远离安装板拉动,由此保护补片免于移位的导管周围的密封被破坏。因此,导管抽吸将再次与模具腔体流体连通,并且能够经由开口101消除或至少减少气穴。这提供了在模具腔体中的树脂上的拉动,由此开口附近的空间能够用树脂填充。

62.在一些实施例中,安装板具有用于附接抽吸导管以通过安装板70提供排空的连接构件。连接构件优选地是刚性的,例如由金属或塑料或至少柔性材料制成,所述柔性材料是足够弹性的,以支撑排空过程。连接构件可以是从安装板70的第二侧79能够接近的螺纹构件,以允许抽吸导管的附接。安装板可以例如具有围绕开口101的螺纹金属管,以便允许上述流体连通和弹性。螺纹管可以具有内螺纹或外螺纹。排空由抽吸导管105提供,该抽吸导管105使用抽吸导管上的配合螺纹部件附接到螺纹管。可以替代地使用螺纹的其他等效布置来提供安装板与抽吸导管之间的连接。抽吸导管替代地通过快速连接器器件(诸如通过推动连接式连接器)附接到安装板。使用螺纹或快速连接器器件的实施例比上面关于图10和11描述的气密柔性材料更具鲁棒性,尽管该方法具有某些优点。

63.使用优选地刚性连接构件的实施例可以有利地具有半透过性材料,该半透过性材料对于空气是透过性的并且对于聚合物是非透过性的,从而阻断流体连通。这防止聚合物经过半透过性材料泄漏。半透过性材料可以例如相对于安装板上的连接构件布置在安装板中,和/或它可以布置为抽吸导管的部分。半透过性材料被布置成使得防止聚合物经过半透过性材料泄漏。作为将抽吸导管附接到连接构件的步骤的部分,半透过性材料可以替代地或附加地插入在抽吸导管和安装板之间。在这样的实施例中,半透过性材料可以容易地更换,例如在其破裂的情况下。

64.附图标记列表2风力涡轮机4塔架6机舱8毂部10叶片11叶片壳体14叶片尖端16叶片根部20模具21框架22模具表面24纤维垫32安装板开口细节区33根部端细节区68(一个或多个)外纤维层70安装板71用于紧固构件的凹部72孔

73突出部/销/杆74衬套/紧固器件75具有内螺纹的中心孔76插入件/蝶形楔形件77安装板的第一侧78撑螺栓79安装板的第二侧80气密覆盖构件81用于保持安装板的凹部95(一个或多个)内纤维层100根部端组件101安装板开口102半透过性材料/补片103粘性胶带104气密材料105抽吸导管。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1