包括用于接收粉末并优化以保留粉末颗粒的可移动表面的增材制造设备的制作方法

1.本发明属于基于粉末的增材制造领域,通过借助于一种或多种能量源或热源(例如激光束和/或电子束和/或二极管)将该粉末的颗粒熔化来进行增材制造。

2.更具体地,本发明属于通过粉末床沉积进行增材制造的领域,并且它涉及在用于通过粉末床沉积进行增材制造的设备内将增材制造粉末分层。

3.还更具体地,本发明的目的是减少用于制备每个粉末层的粉末的量并提高粉末床的品质。

背景技术:

4.申请wo 2017/108868描述了一种用于通过粉末床沉积进行增材制造的设备,其包括工作台和至少一个工作区域,在该工作区域中,粉末层被一层接一层地铺开并选择性地连续固结。

5.申请wo 2017/108868中描述的设备包括用于将粉末层沉积到工作区域上的装置和用于选择性地固结沉积在工作区域上的粉末层的热源或能量源。沉积装置包括用于接收粉末并在工作区域附近移动的滑块、用于将粉末珠分配到滑块上的装置和用于将粉末珠从滑块朝向工作区域散布的装置。

6.为了保证所制造的部件的品质,粉末必须均匀地覆盖整个工作区域或至少覆盖工作区域中制造部件的部分。为此,将过量的粉末沉积在滑块上,而未用于制备粉末层的超量粉末被散布装置推入到粉末回收罐。

7.即使回收在罐中的超量粉末可以回收利用,仍优选的是限制过度沉积在滑块上且必须回收利用的粉末的量。实际上,限制设备的粉末消耗并限制待回收利用的粉末的量总是优选的,因为这种回收利用可能是昂贵的。

8.控制用于分配粉末的装置的流量和控制滑块的移动允许以最佳的可能方式将形成粉末珠的粉末的量按剂量通过散布装置散布在工作区域上。

9.然而,在滑块的任何移动过程中,沉积在滑块上的粉末可能受到振动和冲击,导致沉积在滑块上的一定量的粉末颗粒掉落。此外,沉积在滑块上的过量粉末的量通常会增加,以在补偿滑块移动过程中掉落的一定量的粉末。

10.在具有高铸造性的增材制造粉末的情况下,需要显著增加沉积在滑块上的过量粉末的量,以补偿更大量掉落的粉末颗粒。

技术实现要素:

11.本发明的目的是改善增材制造设备中粉末颗粒在可移动的粉末接收表面上的保留,特别是限制和/或防止一定量的粉末颗粒在由可移动的接收表面在其移动过程中受到的振动或冲击的影响下掉落。

12.为此,本发明的目的是一种用于通过粉末床沉积进行增材制造的设备,该设备包

括工作台、工作区域、用于将粉末层沉积在工作区域上的装置和用于选择性地固结沉积在工作区域上的粉末层的热源或能量源,用于沉积粉末层的装置包括用于接收粉末并相对于工作台在工作区域附近移动的可移动元件、用于将粉末珠分配到可移动元件上的装置和用于将粉末珠从可移动元件朝向工作区域散布的装置。

13.根据本发明,可移动元件采用滑块的形式,该滑块安装成在横向水平方向上相对于工作区域平移移动并且在退回位置与展开位置之间移动,在所述退回位置时该滑块位于粉末散布装置的轨道的外部,在所述展开位置时该滑块至少部分地延伸到粉末散布装置的轨道中,或者可移动元件在工作区域的整个圆周上从外部包围工作区域并且围绕工作区域旋转移动,可移动元件的上表面的至少一部分位于工作台的上表面的上方和/或可移动元件的上表面的至少一部分位于工作台的上表面的下方。

14.位于工作台的上表面的上方和/或下方的可移动元件的上表面的一个或多个部分使得粗糙度和/或沉积在可移动元件上的粉末颗粒与可移动元件的上表面之间的相对接触表面增加。粗糙度和/或相对接触表面的增加使得粉末颗粒保留在可移动元件的上表面上,特别是在该可移动元件移动期间。

15.本发明还进行了如下设置:

16.‑

可移动元件的整个上表面位于工作台的上表面的下方;

17.‑

可移动元件的上表面位于工作台的上表面的下方60微米至5毫米之间,或100微米至1毫米之间;

18.‑

可移动元件的上表面的至少一部分位于工作台的上表面的延伸部中,该可移动元件还包括在其上表面上方凸起的至少一个凸起体和/或在其上表面下方延伸的至少一个凹陷体;

19.‑

在可移动元件的上表面上印有凸起体;

20.‑

在可移动元件的上表面中机械加工有凹陷体;

21.‑

凸起体或凹陷体由多个基本图案组成;

22.‑

在可移动元件的上表面中设置有单个凹陷体;

23.‑

在可移动元件的上表面中机械加工的单个凹陷体在垂直平面内呈矩形截面凹陷体,在垂直方向上具有范围在60微米至5毫米之间,或在150微米至2毫米之间的高度;

24.‑

单个凹陷体在一定的宽度上延伸,所述宽度至少等于可移动元件的上表面的宽度的80%;

25.‑

单个凹陷体在比工作区域的最大横向尺寸大的距离上沿长度方向延伸;

26.‑

可移动元件在设置于工作台的接收器中在工作区域的附近移动;

27.‑

在用于分配粉末珠的装置被固定的情况下,可移动元件在分配装置的下方移动。

附图说明

28.在以下描述中,本发明的进一步特征和优点将变得显而易见。作为非限制性实施例提供的该描述参考附图,其中:

29.‑

图1是通过本发明可以改进的增材制造设备的第一变体形式的示意性前视图;

30.‑

图2是通过本发明可以改进的增材制造设备的第一变体形式的示意性俯视图;

31.‑

图3是通过本发明可以改进的增材制造设备的第一变体形式的示意性侧视图;

32.‑

图4是通过本发明可以改进的增材制造设备的第二变体形式的示意性俯视图;

33.‑

图5是本发明第一实施方案的示意性横截面图;

34.‑

图6、图7和图8是本发明替代实施方案的各种变体形式的示意性横截面图;

35.‑

图9、图10和图11示出了可用于图6、图7和图8的本发明替代实施方案中的各种图案;

36.‑

图12是本发明另一实施方案的示意性横截面图;

37.‑

图13是图12的本发明实施方案的示意性俯视图;

38.‑

图14和图15示出了本发明在图12和图13的实施方案中的操作原理。

具体实施方式

39.本发明涉及一种通过粉末床沉积进行增材制造的设备。通过粉末床沉积的增材制造是这样一种增材制造方法,其中一个或多个部件通过选择性熔化各种相互叠置的增材制造粉末层来制造。第一层粉末沉积在支撑件(例如平台)上,然后使用一个或多个能量源或热源沿着待制造的一个或多个部件的第一水平截面选择性地烧结或熔化。接下来,将第二层粉末沉积在刚被熔化或烧结的第一层粉末上,进而将该第二层粉末选择性地烧结或熔化,依此类推,直到用于制造待制造的一个或多个部件的最后水平截面的最后粉末层到达。

40.如图1所示,为了允许通过粉末床沉积来增材制造部件,根据本发明的增材制造设备10例如包括制造室12和至少一个热源或能量源14(其用于选择性地通过一个或多个束16熔化沉积在制造室12内的增材制造粉末层)。一个或多个热源或能量源14可以采用能够产生一个或多个电子束和/或一个或多个激光束的源的形式。这些源例如是一个或多个电子枪和/或一个或多个激光源。一个或多个源14例如相对于制造室12固定。为了允许选择性熔化并因此允许能量或热的一个或多个束16移动,每个源14包括用于移动并控制一个或多个束16的装置。或者,一个或多个热源或能量源14可以可移动地安装在制造室12内,例如,当这些源是激光束发射二极管时。

41.制造室12是封闭的室。该制造室12的壁可以包括用于观察室内部的制造进程的玻璃板。该制造室12的至少一个壁包括允许进入室内部以进行维护或清洁操作的开口,并且该开口能够在制造周期期间通过门再次密封关闭。在制造周期期间,制造室12可以填充有惰性气体(例如氮气),以防止增材制造粉末氧化和/或以避免火灾或爆炸的风险。为了避免氧气的进入,可以将制造室12保持轻微的过压,或者当在室内部使用电子束烧结或熔化粉末时,可以将制造室12保持真空。

42.在制造室12内,根据本发明的增材制造设备10例如包括工作区域20和用于将粉末层沉积在工作区域20上的装置29。对于包括具有上表面s18的水平工作台18的设备,工作区域20例如位于工作台18中。如图2所示,工作区域20例如由设置在水平工作台18中的开口21以及制造套筒22和制造平台24限定。套筒22在工作台18下方垂直延伸并且它经由开口21通向工作台18。制造平台24在致动器26(例如柱塞)的作用下在制造套筒22内垂直滑动。

43.为了制备用于增材制造待制造的一个或多个部件的不同粉末层,沉积装置29例如包括用于接收粉末并相对于工作台在工作区域20附近移动的可移动元件28,用于将粉末珠分配到可移动元件上的装置32和用于将粉末珠从可移动元件朝向工作区域散布的装置30。

44.用于分配粉末珠的装置32例如相对于制造室12和工作台18固定地安装。

45.散布装置30采用安装在滑架35上的刮刀和/或一个或多个辊34的形式。该滑架35安装成在工作区域20的上方在纵向水平方向d35上进行平移移动。为了设置成纵向水平平移移动,所述滑架35可以是电动的,或者通过位于制造室12的外部并经由移动传递系统(例如滑轮和带)连接至滑架的电机(未示出)来设置成运动状态。

46.在图1、图2和图3所示的第一变体形式中,根据本发明的增材制造设备可以包括用于接收粉末的两个可移动元件28和用于分配粉末珠的两个装置32,其中每个可移动元件接收由至少一个分配装置分配的粉末。更详细地,在散布装置30的滑架35移动的纵向水平方向d35上,在工作区域20的每一侧上设置可移动元件和分配装置。因此,粉末散布装置不会在工作区域上进行任何不必要的行程,因为它可以在其移动的纵向水平方向d35的两个方向上散布粉末。

47.如图2所示,可移动元件28在工作区域的附近平移移动。为此,可移动元件28采用例如滑块36的形式。滑块36安装成在横向水平方向d36上相对于工作区域20平移移动。滑块36在退回位置与展开位置之间移动,在所述退回位置时该滑块位于粉末散布装置30的轨道的外部,在所述展开位置时该滑块至少部分地延伸到粉末散布装置30的轨道中。例如,滑块36移动的横向水平方向d36垂直于散布装置30的滑架35移动的纵向水平方向d35。滑块36例如由致动器(例如柱塞)(未示出)平移驱动。

48.分配装置32设置在每个滑块36的上方,因此设置在每个可移动元件28的上方。每个滑块36,因此每个可移动元件28在横向水平方向d36上具有细长形状。当滑块从其退回位置转变到其展开位置时,每个滑块36以及因此每个可移动元件28在粉末分配装置的下方移动。

49.如图2和图3所示,每个滑块36安装成在接收器38中平移移动,所述接收器38设置在制造室12的工作台18中。每个滑块36在水平平面中平移移动。在其退回位置,滑块36位于例如护套39中,所述护套39可密封地连接至制造室12并且安装成与设置在工作台中的接收器38(例如凹槽)相对。当它处于展开位置时,滑块36位于接收器38中。接收器38和护套39在滑块36移动的横向水平方向d36上延伸。每个接收器38在工作区域20的附近延伸。有利地,护套39配备有料斗41,用于回收从滑块上掉落的粉末颗粒。

50.通过安装成在工作区域20的附近和工作台18中平移移动,每个滑块36在工作区域20的附近占据非常小的空间。

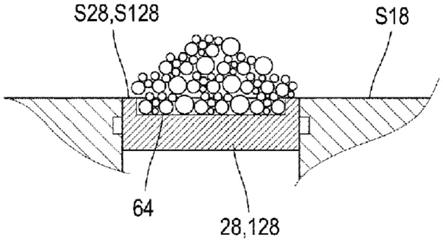

51.在每个可移动元件28采用可平移移动的滑块形式的情况下,工作区域20优选采用例如矩形形式。然而,工作区域20也可以采用更适合于待制造的一个或多个部件的形式的其他形式,例如圆形、椭圆形或环形形式。

52.为了在工作区域20上制备粉末层,分配装置32将珠形的粉末输送到可移动元件28的上表面s28上,然后,粉末散布装置的刮刀和/或一个或多个辊将以珠形沉积的粉末散布在工作区域20上。为了在可移动元件28的上表面s28上制备粉末珠,该可移动元件28在粉末分配装置32的下方平移移动。

53.如图2所示,粉末分配装置32包括连接至粉末供应器42的缓冲罐40和粉末分配点p1,可移动元件28在粉末分配点p1的下方移动。粉末供应器42采用例如阀43的形式,容器45可拆卸地连接至该阀43。容器45包含旨在在制造周期期间供给分配装置32的缓冲罐40的粉末。阀43允许或阻止粉末传向粉末分配装置32。或者,粉末供应器42也可以采用自动粉末供

应环路的形式,例如允许将粉末供应至多个增材制造设备。

54.如图2所示,粉末分配装置32的缓冲罐40通过管46连接至粉末供应器42,尤其是连接至阀43。在设备10包括设置在同一工作区域的两侧的两个粉末分配装置32的情况下,这两个粉末分配装置32例如连接至相同的粉末供应器42,并因此连接至相同的阀43。

55.粉末分配装置32允许将稳定且受控的粉末流输送至分配点p1,可移动元件28在该分配点p1的下方移动。更详细地,分配装置32的出口58对应于粉末分配点p1。如图3所示,粉末分配装置32安装在例如护套39的上方。

56.在图4所示的根据本发明的设备的第二变体形式中,用于沉积粉末层的装置129包括用于接收粉末并包围工作区域120的可移动元件128、用于将粉末珠分配到可移动元件128上的装置132和用于散布沉积在可移动元件128上的粉末的装置30。

57.在该第二变体形式中,工作区域120是圆形的。设置在工作台18中并限定该工作区域的开口121也是圆形的。

58.例如,可移动元件128在工作区域120的整个圆周上从外部包围工作区域120。可移动元件128采用环的形式,可移动元件的上表面s128呈环形。可移动元件128在设置于工作台18的接收器138中在工作区域120的附近移动。例如,该接收器138采取在工作台18中产生的围绕工作区域120的环形凹陷的形式。

59.更详细地,可移动元件128围绕工作区域120旋转。可移动元件通过至少一个致动器(例如电机)(未示出)设置成围绕工作区域120旋转。可移动元件设置成围绕垂直轴线旋转。通过安装成围绕工作区域120自由旋转并且通过具有环形形式,可移动元件28在工作区域120周围占据非常小的空间。

60.在该第二变体形式中,用于将粉末珠分配到可移动元件128的上表面s128上的装置32包括连接至粉末供应器50的缓冲罐48和将缓冲罐48连接至位于可移动元件128上方的粉末分配点p1的分配管52。分配管52例如安装在振动装置(未示出)上,以在分配管和缓冲罐48中产生朝向粉末分配点p1的连续粉末流。缓冲罐48可以刚性地固定至分配管52。缓冲罐48固定至分配管52的上游端,粉末分配点p1位于分配管的另一下游端。缓冲罐48例如通过柔性管56连接至粉末供应器。粉末供应器50可以连接至自动粉末供应回路或可以采用可拆卸容器的形式。

61.在该第二变体形式中,散布装置30还采用安装在滑架35上的刮刀和/或一个或多个辊的形式。该滑架35安装成在工作区域120的上方沿纵向水平方向d35平移移动。为了被引导进行纵向水平移动,滑架35可以安装在导轨58上。

62.在任何先前描述的变体形式中,可移动元件28、128的上表面s28、s128在粉末分配装置32、132的下方和工作区域20、120的附近移动。在这些移动期间,可移动元件28、128会经历振动和冲击,这可能导致一定量的粉末从滑块上掉落。

63.为了防止或至少限制在该可移动元件28、128的移动期间从可移动元件28、128的上表面s28、s128上掉落的粉末的量,可移动元件的上表面s28、s128的至少一部分位于工作台的上表面的上方和/或可移动元件的上表面s28、s128的至少一部分位于工作台的上表面的下方。

64.换言之,可移动元件的上表面s28、s128的一个或多个部分位于工作台的上表面s18的上方,可移动元件的上表面s28、s128的一个或多个部分位于工作台的上表面s18的下

方,或者可移动元件的上表面s28、s128的一个或多个第一部分位于工作台的上表面s18的上方而可移动元件的上表面s28、s128的一个或多个第二部分位于工作台的上表面s18的下方。

65.通过增加可移动元件的上表面s28、s128的粗糙度和/或通过增加粉末颗粒与可移动元件的上表面之间的相对接触表面,可移动元件的上表面的一个或多个部分位于工作台的上表面的上方和/或下方使得将粉末颗粒更好地保留在可移动元件的上表面上,特别是在该可移动元件的移动期间。

66.在图5所示的本发明的第一实施方案中,可移动元件28、128的整个上表面s28、s128可以位于工作台18的上表面s18的下方。在这种情况下,粉末散布装置30不会将剩余量的粉末颗粒q运送到工作区域20、120。该剩余量的粉末颗粒q允许与通过分配装置32、132沉积到可移动元件28、128的上表面s28、s128上的新粉末颗粒的相对接触表面增加。例如,可移动元件28、128的上表面s28、s128位于工作台18的上表面s18下方60微米至5毫米之间或100微米至1毫米之间。

67.作为第一实施方案的替代形式,可移动元件的至少部分上表面s28、s128位于工作台的上表面的延伸部中,并且可移动元件还包括在其上表面的上方凸起的至少一个凸起体60和/或在其上表面的下方延伸的至少一个凹陷体62。

68.如图6所示,可移动元件可包括在其上表面的上方凸起的凸起体60和在其上表面的下方延伸的凹陷体62。

69.如图7所示,可移动元件可以仅包括在其上表面的上方凸起的凸起体60。

70.如图8所示,可移动元件可以仅包括在其上表面的下方延伸的凹陷体62。

71.例如,可以通过激光机械加工获得凸起体60和凹陷体62。例如,可以使用如增材制造方法将凸起体印刷到可移动元件的上表面上。例如,在可移动元件的上表面中机械加工出凹陷体62,即通过去除材料来获得凹陷体62。

72.凸起体60和/或凹陷体62允许与通过分配装置32、132沉积到可移动元件28、128的上表面s28、s128上的新粉末颗粒的相对接触表面增加。

73.为了进一步增加粉末颗粒在可移动元件的上表面上的保留,凸起体60或凹陷体62由多个基本图案m组成。图案m可以具有开放或封闭的轮廓,并且该轮廓可以采用多种形式:圆形、三角形、多边形等。

74.在图9所示的第一示例中,基本图案m连接在一起。

75.在图10所示的另一示例中,图案m相交。

76.在图11所示的另一示例中,图案m相邻而没有交叉。

77.任选地,可在位于工作台18的上表面s18下方的可移动元件28、128的上表面s28、s128上设置一个或多个凸起体和/或一个或多个凹陷体。

78.在图12至图15所示的一个实施方案中,在可移动元件的上表面s28、s128中设置单个凹陷体64。

79.例如,设置在可移动元件的上表面中的单个凹陷体64在垂直平面内呈矩形截面凹陷体,并且在垂直方向上具有范围在60微米至5毫米之间,或在150微米至2毫米之间的高度h64。

80.为了最大限度地增加与由分配装置沉积的新粉末颗粒的相对接触表面,单个凹陷

体64在宽度w64上延伸,该宽度w64至少等于可移动元件的上表面的宽度w28的80%。

81.特别是在可移动元件28采取滑块形式的情况下,如图13所示,单个凹陷体64在比工作区域的最大横向尺寸大的距离上沿长度方向延伸。在工作区域为平行六面体并且可移动元件28也采用平行六面体形式的情况下,单个凹陷体64在比工作区域的宽度w20大的长度l64上延伸。因此,这确保了沉积在工作区域的纵向边缘上的粉末床的品质。

82.图14和图15示出了具有刚刚描述的单个凹陷体64的本发明的实施方式。在第一步骤中,如图14所示,粉末珠c由分配装置32、132沉积到可移动元件28、128上。如果事先没有产生粉末层,则在该第一步骤期间,凹陷体64还通过分配装置32、132填充有粉末。为了沉积粉末珠c,可移动元件28、128例如在分配装置32、132的下方移动。

83.一旦粉末珠c被沉积并且可移动元件28、128位于散布装置30与工作区域20、120之间,则散布装置就被设置成运动状态以将粉末珠朝向工作区域散布。

84.在散布装置30经过可移动元件28、128的上方之后,剩余量的粉末颗粒q仍然存在于凹陷体64中。该剩余量的粉末颗粒q允许与通过分配装置32、132沉积到可移动元件28、128的上表面s28、s128上的新粉末颗粒的相对接触表面增加。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1