注射成型件和制造注射成型件的方法与流程

注射成型件和制造注射成型件的方法

1.本发明涉及一种注射成型件及其生产方法。注射成型件由塑料基层、至少一个优选透明或半透明的覆盖层、以及装饰层构成,该装饰层布置在覆盖层与基层之间并且包含装饰元件。注射成型件的生产可以用这样的方法进行,其中

2.‑

装饰元件被施用到覆盖层,以及

3.‑

基层通过塑料注射成型被施用到装饰元件。

4.工艺可以用于生产汽车、飞行器和家具行业的装饰和包层组件,以及艺术作品的设计。

5.注射成型是用于生产汽车内饰用的装饰元件的已知步骤,在此步骤期间装饰层(例如铝、木饰面、印刷装饰膜)插入工具的腔中。粘合层被层压到装饰层的面向工具的内表面上作为粘合促进剂。然后通过将热塑性材料注射到模腔中来形成注射成型件的基层。在注射工艺期间,装饰层被压在模腔的内表面上,并且装饰层通过层压粘合剂层粘附到基层。在注射成型工艺的另一个已知变体中,装饰层在插入注射成型工具之前被预先形成。使用这种方法,由于装饰层,美观组件的制造成本比例如金属铸造的成本低得多。通过注塑成型工艺,不仅可以固定连续的装饰表面,还可以固定由数个单独装饰元件构成的装饰表面。当使用单独装饰元件时,问题在于流入的塑料冲走装饰元件,因此它们变得不同地布置并且它们在表面上的分布发生变化。例如,在公开文件de 10 2012 016 147 a1中提供了针对这个问题的解决方案,其中热塑性塑料基层被注射到两层表面装饰物上以用于加强目的。根据在此描述的方法,由数个单独装饰元件构成的第二装饰层被胶合到第一连续的全表面装饰层上。然后将塑料基层注射成型到第一连续装饰层上,并且如果必要的话施用覆盖层,该覆盖层用作第二装饰层的表面上的保护层。然而,该方案的缺点是没有装饰层嵌入在注射的塑料基层中,因此装饰层可能很容易由于机械应力而与基层分离。

6.本发明的目的是避免现有技术的缺点并改动注射成型工艺,使得由数个单独装饰元件构成的装饰层的图案和设计可以在注射成型之前立即根据需要形成,并且这种图案和/或这种设计在注射成型工艺期间保持不变。

7.本发明的另一目的在于提供一种注射成型件及其生产方法,该方法确保在各层之间更强的表面粘合和更高的粘合力,从而增加成品注射成型件(finished injection

‑

moulded piece)的承载能力(load

‑

bearing capacity)和寿命。

8.根据本发明所基于的知识,如果在形成装饰层的单独装饰元件与覆盖层之间实现足够的粘合,则覆盖层上的先前形成的装饰图案在注射成型的各个步骤期间基本保持不变。此外,如果装饰层的装饰元件至少部分地嵌入相邻层中,则可以显著增加各个层之间的结合力。

9.根据目的,我们从注射成型件开始,该注射成型件具有塑料基层、优选透明或半透明的覆盖层、以及装饰层,该装饰层由数个单独装饰元件构成并且位于覆盖层与基层之间。根据本发明,装饰层的装饰元件嵌入注射成型件中的基层和覆盖层中。基于单独装饰元件的平均截面积的尺寸,覆盖层中的嵌入程度优选为1

‑

90%,装饰元件的剩余部分嵌入基层中。通过注射成型件的这种结构,一方面可以保证装饰层的装饰元件与覆盖层之间提供有

足够的粘合,使得原来形成的图案和设计在注射成型工艺期间基本保持不变。另一方面,由于装饰层的装饰元件至少部分嵌入覆盖层和基层中,这显著增加了各层之间的结合力,在使用过程中即使出现机械应力也能保证产品的承载能力和使用寿命。

10.在根据本发明的注射成型件的优选实施方案中,覆盖层由热固性塑料构成,该热固性塑料具有粘合表面,该粘合表面在硬化之前固定装饰元件的位置。装饰元件可以根据预定图案或以随机图案(例如通过喷洒(sprinkling))施用到具有粘合表面的覆盖层。由于覆盖层的粘性表面,装饰元件的布置在注射成型工艺的步骤期间保持不变。

11.在根据本发明生产的注射成型件的另一可能的实施方案中,覆盖层包含透明或半透明的外部承载塑料层,在该外部承载塑料层的面向装饰元件的内表面上施用热固性塑料层,该热固性塑料层作为粘合层,以在固化前固定装饰元件的位置。

12.在根据本发明生产的注塑件的另一可能实施例中,由基层、具有装饰元件的层、以及覆盖层构成的单元与第二相同的多层单元组合,其中外部基层由透明或半透明塑料制成。

13.在根据本发明生产的注射成型件中,形成粘合层的基层和覆盖层由热塑性塑料或热固性塑料形成。为了提高形成外部层的覆盖层的耐磨性,优选使用热固性塑料。

14.在根据本发明生产的注射成型件中,装饰元件由废弃产品和/或天然材料形成。

15.根据本发明,我们从一种适用于生产注射成型件的方法开始,其中装饰元件被施用到覆盖层并且基层通过注射成型被施用到装饰元件。

16.在根据本发明的方法中

17.‑

单独装饰元件被施用到具有粘性表面的覆盖层,

18.‑

装饰元件嵌入覆盖层中,基于单独装饰元件的平均截面积的尺寸嵌入程度优选为1%至90%,

19.‑

等待粘性覆盖层干燥,

20.‑

基层通过注射成型被施用到装饰元件,使得基层嵌入装饰元件的其余部分。基于装饰元件的尺寸,在基层中的嵌入程度优选为99

‑

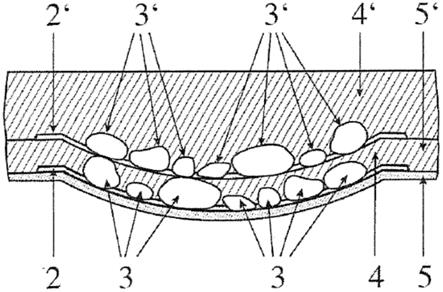

10%。

21.在根据本发明的方法中,废弃产品和/或天然材料用作装饰元件。根据预定图案或以随机图案(例如通过喷洒),可以将装饰元件施用到用作粘合层的覆盖层。由于覆盖层的粘合强度,这种布置在注射成型工艺期间基本上保持不变,特别是在覆盖层固化之后。

22.在根据本发明的方法的优选变体中,具有粘性表面的覆盖层被施用到载体层,该载体层已经根据注射成型工具的形状被预先形成。该预先形成的载体层具有成品注射成型件的外表面的形状。在塑料载体层的情况下,优选使用透明或半透明塑料以确保装饰元件的可见性。

23.在根据本发明的方法的另一可能变体中,使用由金属制成的载体层,该载体层在注射成型工艺之后与注射成型件分离。铝载体层优选用作金属载体层,因为铝载体层易于变形。该载体层由金属板形成,例如通过冷成型,但是可以使用任何其他已知的成型工艺。

24.在根据本发明的方法的另一可能变体中,粘合覆盖层被施用到注射成型工具的内表面、优选地下部内表面。

25.在根据本发明的方法的另一优选变体中,使用由塑料制成的外部载体层,在外部载体层的面向装饰元件的内表面上施用热固性塑料,该外部载体层的面向装饰元件的内表

面用作粘性表面,以用于固化前固定装饰元件。

26.在根据本发明的方法的另一可能变体中,由基层、具有装饰元件的中间层、以及覆盖层构成的多层结构与第二相同构造的多层结构组合,从而形成多层设计,该多层设计的外部基层由透明或半透明塑料制成。

27.在下文中,参照附图中所示的示例性实施方案描述了本发明的注射成型件和用于生产注射成型件的方法。

28.图1以截面图示出了具有施用到载体层5的粘合表面的覆盖层2,装饰元件3布置在该粘合表面上,

29.图2也以截面图示出了根据图1的布置,该布置插入两件式注射成型工具1的下半部中,

30.图3示出了注塑成型后具有根据图2的基层4的布置,

31.图4示出了从工具去除注射成型件后具有载体层5的注射成型件,

32.图5示出了去除载体层5后根据图4的注射成型件,

33.图6以截面图示出了具有粘性表面的覆盖层2,该粘性表面施用到两件式注射成型工具1的下半部,装饰元件3布置在该粘性表面上,

34.图7示出了注塑成型后具有根据图6的基层4的布置,

35.图8示出了从工具去除后的具有覆盖层2、装饰元件3和基层4的注射成型件,

36.图9示出了从工具去除后的注射成型件,该注射成型件具有覆盖层2、装饰元件3、作为另一覆盖层2'用的载体层5'的透明或半透明基层4、具有装饰元件的另一层3'、和另一基层4',

37.图10示出了从工具中去除的注射成型件,该注射成型件具有由透明或半透明塑料制成的载体层5、覆盖层2、装饰元件3、作为另一覆盖层2'用的载体层5'的透明或半透明基层4、具有装饰元件3'的另一层、和另一基层4'。

38.图1至图5以截面示出了根据本发明的具有载体层5的方法的可能变体的基本步骤。图6至图8以截面示出另一可能实施方案的基本步骤,其中装饰元件3直接位于注射成型工具1的下半部的内表面上。为了达到所需的粘合,工具的该内表面设置有粘性覆盖层2。

39.图1示出了施用到载体层5和装饰元件3的粘合覆盖层2,装饰元件3通过粘合覆盖层2固定在载体层5上。覆盖层2可以由例如热固性塑料制成,该热固性塑料在被施用到载体层之前是液体,因此易于加工。可由废弃产品、天然材料、或其他相对较小的规则或不规则形状的元件构成的装饰元件3可根据预定图案或随机地例如通过喷洒施用到覆盖层2。装饰元件3的尺寸优选地在1mm与10mm之间,优选地在2mm与8mm之间,或者优选地在3mm与6mm之间。装饰元件3嵌入覆盖层2中,基于单独装饰元件3的平均截面积的尺寸,嵌入覆盖层2中的程度优选为1

‑

90%。覆盖层2的厚度优选地在0.1mm与5mm之间,优选地在0.2mm与3mm之间,且优选地在0.5mm与2mm之间。

40.在已经将装饰元件3放置在基本上是液体的或至少是可铺展的粘性覆盖层2上之后,且如果必要的话施用另一粘性覆盖层,等待覆盖层2的干燥,即在装饰元件3与覆盖层2之间形成胶合结合。

41.然后将具有覆盖层2和装饰元件3的载体层5插入注射成型工具中,优选插入注射成型工具的下半部中,如图2所示。在两个模具半部闭合后,可以使用注射成型工艺用由塑

料制成的基层4填充模具1的腔。图3示出了注射成型工艺之后注射成型工具1中的状态。基层4优选地由热塑性塑料制成,该热塑性塑料优选地不是透明或半透明的,而是有色塑料或在其基材中被着色的塑料。装饰元件3和基层4的颜色优选不同,但也可以根据期望实现的装饰表面的外观进行选择。图4示出了从工具中去除后的成品注射成型件,该成品注射成型件与图1所示的布置不同之处在于装饰元件3也嵌入基层4中。在该图中,基层4被示出为在装饰元件3的上方,而在件的内置位置中,基层位于件的不可见后侧。

42.装饰元件3的其余部分嵌入基层4中,因为基层的层厚至少对应于装饰元件3的最大厚度。装饰元件也嵌入基层4中,使得基于装饰元件3的最大尺寸、嵌入程度优选在99%与10%之间。

43.在载体层5由金属板(例如铝)构成的情况下,优选地在从工具1已经去除注射成型件之后、去除载体层5,使得载体层5不再为注射成型件的组件。在已经去除载体层5之后,由透明或半透明材料制成的覆盖层、装饰元件3的下层装饰层、以及装饰元件3后面的基层4变得可见,如图5所示。为了优化触觉和美学效果,随后可以研磨和/或抛光覆盖层2的表面,且必要时对覆盖层2的表面进行涂漆。通过研磨可以至少部分地去除覆盖层2。随着覆盖层2的完全去除,装饰元件3暴露并且直接可触知和可见。在完全去除覆盖层之后,建议用美观或保护漆层(lacquer layer)覆盖装饰元件3。

44.在载体层5是预先形成的塑料载体层,该塑料载体层优选由透明或半透明材料构成的情况下,在从工具1中去除注射成型件后,不必从注射成型件中去除载体层5。在这种情况下,载体层5与固定装饰元件3的覆盖层2、以及在其背面嵌入装饰元件3的基层4一起形成注射成型产品(injection

‑

moulded product)的组件。可选地,这种载体层也可以与图4和图5所示的注射成型件的设计相同,在这种情况下,我们获得了多层注射成型产品,如图9和图10所示。

45.在根据本发明的方法的另一变体中,覆盖层2不被施用到载体层5,而是被直接施用到注射成型工具1的下半部的内表面,如图6所示。装饰元件3可以以与图1所示相同的方式放置在覆盖层2上,所以不再赘述。图7示出了具有成品件的注射成型工具1,该成品件由具有粘合表面或物质的覆盖层2、具有装饰元件3的装饰层、和通过注射成型在工具1的腔中形成的基层4构成。图8示出了从注射成型工具1中去除成品注射成型件后的成品注射成型件。由于在该工艺变体中没有使用载体层5,因此不必将载体层去除或者载体层不是注射成型产品的一部分。

46.还可以形成注射成型件,根据图4或图5的注射成型产品与根据图8的注射成型产品通过注射成型彼此叠加而结合。在这种多层注射成型件的设计中,面向可见侧的基层优选也由透明或半透明材料构成。通过这样的布置和合适的材料选择,具有装饰元件3的两层或更多层一个接一个地可见,如图9和图10所示。

47.图5中所示的注射成型件具有塑料基层4、优选透明或半透明的覆盖层2、和装饰层,该装饰层由布置在基层4与覆盖层2之间的装饰元件3构成,其中具有装饰元件3的中间层至少部分地嵌入基层4和覆盖层2中。基于装饰元件的厚度,基层中的嵌入程度优选为10

‑

99%,装饰元件3的剩余部分嵌入基层中。因此,基于装饰元件的最大尺寸,在覆盖层中的嵌入程度优选为90

‑

1%。

48.覆盖层2例如是由热固性塑料制成的层,该热固性塑料在固化之前具有固定装饰

元件3的位置的粘性表面,或者覆盖层2完全由粘合材料(诸如胶)制成。

49.在图4所示的注射成型件中,覆盖层2包括透明或半透明的外部塑料载体层5,在外部塑料载体层的面向装饰元件3的内表面上施用热固性塑料,该热固性塑料具有粘性表面,在固化之前,该粘性表面固定装饰元件3的位置,或者该覆盖层完全由粘合材料(诸如胶)制成。

50.图5中的注射成型件可以与其自身组合或与图4所示的注射成型件组合,从而生产多层注射成型件。该多层注射成型件由至少两个单元构成,每个单元包含至少一个基层4或4'、具有装饰元件3或3'的装饰层、和覆盖层4或4',外部基层4由透明或半透明塑料制成(见图9和图10)。

51.基层例如由热塑性材料制成,并且形成粘合层的覆盖层2优选地由热固性塑料制成。

52.装饰元件3可以是废弃材料或天然材料。可以使用的废弃材料包括但不限于:来自制造过程的废弃物:木屑、金属刨削片、金属碎片、塑料废弃物、纸屑、碳纤维、玻璃纤维或玄武岩纤维、纺织废品、金属箔废品、油漆废品。可用的天然材料可以是例如但不限于:砾石、蜗牛壳、贻贝、水果钵(fruit bowl)、木材、矿物质。装饰元件3的布置可以根据要实现的装饰外观而自由设计。

53.在根据本发明的用于生产注射成型件的方法的可能变体中,方法步骤如下:

54.a)载体层5由金属板通过冷成型生产,

55.b)将载体层5插入注射成型工具1的下部中,

56.c)将覆盖层2施用到载体层5,

57.d)将装饰元件3喷洒在覆盖层2上,

58.e)等待粘性覆盖层2干燥,

59.f)将注射成型工具1的半部连接在一起并关闭注射成型工具1,

60.g)通过注射成型在模具腔中形成基层4,

61.h)打开模具1,并且去除注射成型件,

62.i)载体层5与注射成型件分离。

63.作为附加步骤,可以根据需要对暴露的覆盖层2的表面进行处理。实施例中指出的工艺步骤b)也可以在工艺步骤d)之后使用。在步骤d)之后,如果必要的话可以重复工艺步骤c)以充分粘合装饰元件3。

64.在根据本发明的用于生产注射成型件的方法的另一可能变体中,工艺步骤如下:

65.a)载体层5由透明或半透明塑料生产,

66.b)将载体层5插入注射成型工具1的下部中,

67.c)将覆盖层2施用到载体层5,

68.d)将装饰元件3喷洒在覆盖层2上,

69.e)等待粘性覆盖层2干燥,

70.f)将注射成型工具1的半部连接在一起并关闭注射成型工具1,

71.g)通过注射成型在模具腔中形成基层4,

72.h)打开模具1,并且去除注射成型件。

73.在该变体中,载体层5不与成品注射成型件分离,因为载体层形成产品的一部分。

实施例中指出的工艺步骤b)也可以可选地在工艺步骤d)之后执行。在步骤d)之后,如果必要的话可以重复工艺步骤c)以充分粘合装饰元件3。

74.在根据本发明的用于生产注射成型件的方法的另一优选变体中,方法步骤如下:

75.a)将覆盖层2施用到注射成型工具1的下部的内表面,

76.b)将装饰元件3喷洒在覆盖层2上,

77.c)等待粘性覆盖层2干燥,

78.d)将注射成型工具1的半部连接在一起并关闭注射成型工具1,

79.e)基层4在工具腔内通过注射成型而形成,

80.f)打开模具1,并且去除注射成型件。

81.作为附加步骤,可以根据需要对暴露的覆盖层2的表面进行处理。在步骤b)之后,如果必要的话可以重复工艺步骤a)以充分粘合装饰元件3。

82.在该方法的每个实施例中,覆盖层2包括具有粘合表面的透明或半透明的热固性塑料。

83.根据本发明的注射成型件的优点在于,嵌入覆盖层2和基层4中的装饰元件3可以高强度地相互连接,这样防止了装饰元件3在注射成型期间移位或重新排布置,且对于成品产品,在组装和/或组件使用期间保证了高承载能力。

84.该工艺可以在许多变体中进行,这大大增加了可能的产品变体的数量。不仅可以使用单组件,而且还可以使用双组件或多组件注射成型工艺。

85.使用的术语:

[0086]1ꢀꢀꢀꢀ

注射模具

[0087]

2、2' 覆盖层(带有粘性表面)

[0088]

3、3' 装饰元件

[0089]

4、4' 基层

[0090]

5、5' 载体层

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1