用于使用3D打印功能晶片制作光学镜片的方法与流程

用于使用3d打印功能晶片制作光学镜片的方法

技术领域

1.本发明总体上涉及用于生产光学制品的增材制造和注射模制方法。

背景技术:

2.熔融沉积成型(fdm,有时称为熔融长丝制造或fff)是用于生产热塑性零件最广泛使用的3d打印技术。fdm 3d打印机通过将热塑性长丝从加热的喷嘴挤出来构建零件。打印机不断地移动喷嘴,将熔化的材料逐层沉积在预定位置。

3.fdm 3d打印的一个主要缺点是,它无法以对于光学品质零件而言足够高的分辨率制造零件。fdm分层方法涉及重复施加或堆积聚合物长丝材料的多个体素。逐步堆积工艺会在所制造零件的表面上产生众多的多边缘或小孔。这些众多边缘中的每一个都提供了一个区域,光线可以通过该区域散射。最终的结果是所制造零件具有粗糙表面和将透射光明显散射的不透明外观。

4.fdm 3d打印的另一个缺点是,所制造零件经常表现出机械强度差。聚合物长丝材料的体素彼此相邻铺设。体素沿其周边彼此焊接以形成固体零件。相邻体素之间的相互扩散差导致股线间粘附力差。大量沉积长丝材料体素的最终结果是所制造零件的机械强度差和冲击强度差。

5.由于与fdm 3d打印零件相关联的固有缺点,目前的fdm方法对于制造眼科镜片或镜片部件而言是不令人满意的。为了使fdm在眼科工业中发挥作用,必须提高所制造零件的光学品质和机械强度。

6.晶片是聚合物薄膜,其可以应用于镜片表面,以便赋予镜片某种类型的功能。晶片功能的示例包括颜色增强、所需光波长的透射率降低、以及光致变色。一种用于用表面结合功能晶片制造热塑性镜片的方法是注射包覆模制。在注射包覆模制工艺中,在镜片模制型腔中提供功能晶片,并且随后用熔化的镜片材料填充该型腔。由于fdm 3d打印晶片的光学品质和机械强度差,因此其不是注射包覆模制的理想候选项。

技术实现要素:

7.发明人已经检验了用于将fdm 3d打印结合到眼科镜片制造方法的多种方法。发明人已经发现,选择玻璃化转变温度(tg)为大于或等于低于该基础镜片材料tg约100℃且小于或等于低于该基础镜片材料tg约15℃的晶片材料可以解决与fdm 3d打印晶片相关联的光学品质和机械强度差的问题。选择大于或等于低于基础镜片材料tg约100℃且小于或等于低于该基础镜片材料tg约15℃的晶片材料tg确保了晶片材料足够软化,以在注射模制期间经受粘弹性变形。晶片粘弹性变形降低了晶片的粗糙的光散射表面的表面粗糙度。粘弹性变形增加了相邻沉积的长丝股线的相互扩散。这增加了股线间粘附力,以及到所注射镜片材料的粘附力。

8.本披露内容的一些方面涉及一种用于通过将增材制造的功能晶片包覆模制到基础镜片的凸表面上以生产眼科镜片来生产光学制品的方法。在一些方面中,该方法是如权

利要求中所限定的。在一些实施例中,增材制造的功能晶片是具有大于50nm rms的表面粗糙度的非光学品质3d打印晶片。包覆模制工艺使用注射模制设备执行,并且包括将功能晶片附连到模制设备的模具型腔的凹表面的步骤以及用熔化的基础镜片材料填充该模具型腔的步骤。在一些实施例中,晶片材料的玻璃化转变温度(t

g,wafer

)大于或等于低于基础镜片材料(t

g,lens

)的玻璃化转变温度约100℃且小于或等于低于基础镜片材料的玻璃化转变温度约15℃。

9.t

g,lens-100℃≤t

g,wafer

≤t

g,lens-15℃

ꢀꢀ(i)10.在一些方面中,包覆模制是在晶片的tg的10℃内且优选在晶片的tg的5℃内的型腔温度(t

cavity

)执行的。

11.t

g,wafer-10℃≤t

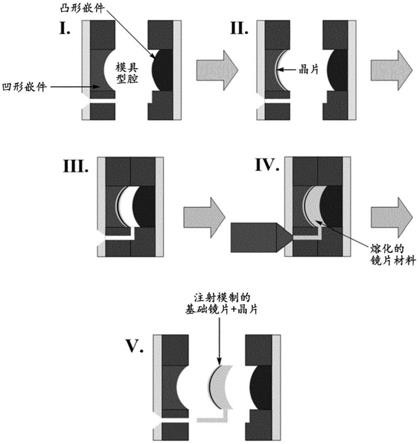

cavity

≤t

g,wafer

+10℃

ꢀꢀ

(ii)

12.t

g,wafer-5℃≤t

cavity

≤t

g,wafer

+5℃

ꢀꢀ

(iii)

13.在一些实施例中,在为模具提供熔化的基础镜片材料之前,将注射模制设备模制型腔加热到某个恒定温度。包覆模制设备可以包括钢或玻璃模具嵌件。

14.当在以上给出的约束条件内执行包覆模制工艺时,可以使用非光学品质3d打印晶片。在该包覆模制工艺的一些方面中,功能晶片是粘弹性变形的。在一些实施例中,粘弹性变形使功能晶片变形并降低功能晶片凸表面的表面粗糙度。在一些方面中,粘弹性变形将模具型腔的凹表面的纹理模板化到功能晶片的凸表面上。在一些方面中,模板化生产了具有粗糙度小于20nm rms、优选地小于17nm rms的光学光滑凸表面的眼科镜片。由注射模制设备和熔化的镜片材料提供的热量和压力将光滑镜片材料凸表面转移或模板化到波状凹表面上。在一些实施例中,功能晶片包括至少一个uv截止、蓝光截止、颜色增强、近红外截止、时间截止(chronocut)、和/或光致变色染料或滤光片。

15.在一些实施例中,功能晶片材料选自由以下各项组成的组:聚酰胺,聚酯,聚酯合金,聚乙烯,聚对苯二甲酸乙二醇酯,聚硅氧烷,聚酰亚胺,聚氨酯,聚丙烯,聚醚醚酮,聚醚芳基烷酮,全氟烷氧基,聚三氟氯乙烯,比如环烯烃聚合物等聚烯烃,聚丙烯酸,比如聚甲基丙烯酸甲酯(pmma)、聚(甲基)丙烯酸酯、聚乙烯(甲基)丙烯酸酯、聚丁基(甲基)丙烯酸酯、以及聚异丁基(甲基)丙烯酸酯等聚丙烯酸酯,聚硫氨酯,聚碳酸酯(pc),脂环族聚碳酸酯,聚烯丙基,聚苯硫醚,聚乙烯,聚芳基烯(polyarylenes),聚氧化物(polyoxides),聚砜,氟化乙烯丙烯,聚四氟乙烯,乙烯-四氟乙烯,聚偏二氟乙烯,乙烯-三氟氟乙烯,聚苯乙烯,聚丙烯腈,比如苯乙烯丙烯腈、苯乙烯甲基丙烯酸甲酯、苯乙烯丁二烯甲基丙烯酸甲酯、丙烯腈丁二烯苯乙烯、甲基丙烯酸甲酯丙烯腈丁二烯苯乙烯和苯乙烯马来酸酐等苯乙烯共聚物,聚酰亚胺,聚醚酰亚胺,聚戊烯,三醋酸纤维素,它们的共聚物,以及它们的组合。合适的聚酰胺包括脂肪族尼龙聚酰胺,比如尼龙6、尼龙6-6、尼龙6-10、尼龙6-12、尼龙10、尼龙10-10、尼龙11、尼龙12、其共聚物、或其衍生物或混合物。

16.在一些实施例中,功能晶片材料和基础镜片材料被选择为彼此兼容。在熔化状态下相互扩散到彼此的热塑性材料被称为表现出相容性或彼此兼容。这种晶片/镜片对的示例包括但不限于:pmma/pc、共聚酯/pc、聚酯合金/pc、以及脂环族聚碳酸酯/pc。

17.本披露内容的一些方面涉及一种包括眼科镜片的光学制品。在一些方面中,该光学制品是如权利要求中所限定的。眼科镜片包括基础镜片和被附连到该基础镜片的凸侧的增材制造的功能晶片。在一些实施例中,眼科镜片是通过将熔化的基础镜片材料注射包覆

模制在增材制造的功能晶片上来生产的。在一些方面中,增材制造的功能晶片的材料的玻璃化转变温度为大于或等于低于基础镜片材料的玻璃化转变温度约100℃且小于或等于低于基础镜片材料的玻璃化转变温度约15℃。

18.根据本披露,“眼科镜片”被定义为即被适配为用于安装在眼镜中的镜片,其功能是保护眼睛和/或矫正视力。此镜片可以是无焦点、单焦点、双焦点、三焦点或渐变镜片。该眼科镜片可以是矫正型的或非矫正型的。其中将安装眼科镜片的眼镜可以是包括两个不同眼科镜片(一个用于右眼且一个用于左眼)的传统框架,或像面罩、遮目镜、头盔瞄准具或护目镜,其中一个眼科镜片同时面向右眼和左眼。眼科镜片可以生产为具有呈圆形的传统几何结构或者可以生产为配适于预期框架。

19.任何所披露的组合物和/或方法的任何实施例可以由任何所描述的元素和/或特征和/或步骤组成或基本上由其组成—而不是包含/包括/含有/具有任何所描述的元素和/或特征和/或步骤。因此,在任何权利要求中,术语“由

……

组成”或“基本上由

……

组成”可以代替以上所述的任何开放式连系动词,以便从否则使用开放式连系动词将是的范围改变给定权利要求的范围。

20.术语“实质上”及其变型被定义为在很大程度上但不一定完全是如本领域普通技术人员所理解的指定的内容,并且在一个非限制性实施例中实质上是指在10%以内、在5%以内、在1%以内、或在0.5%以内的范围。术语“约”或“近似”或“实质上不变”被定义为接近于本领域普通技术人员所理解的,并且在一个非限制性实施例中,这些术语被定义为在10%以内、优选在5%以内、更优选在1%以内、并且最优选在0.5%以内。

21.当与权利要求和/或说明书中的术语“包含”结合使用时,使用词语“一个/种(a或an)”可以意指“一个/种(one)”,但也符合“一个或多个”、“至少一个”以及“一个或多于一个”的含义。

22.短语“和/或”是指“和”或者“或”。为了说明,a、b和/或c包括:单独的a、单独的b、单独的c、a与b的组合、a与c的组合、b与c的组合、或a、b和c的组合。换言之,“和/或”用作包含性的“或”。

23.如本说明书和一个或多个权利要求中所用,词语“包含(comprising)”(以及包含的任何形式,如“包含(comprise)”和“包含(comprises)”)、“具有(having)”(以及具有的任何形式,如“具有(have)”和“具有(has)”)、“包括(including)”(以及包括的任何形式,如“包括(includes)”和“包括(include)”)或“含有(containing)”(以及含有的任何形式,如“含有(contains)”和“含有(contain)”)是包含性的或开放式的并且不排除额外的、未被叙述的元素或方法步骤。

24.用于其用途的组合物和方法可以“包含贯穿说明书披露的任何成分或步骤”、“基本上由其组成”或“由其组成”。关于过渡短语“基本上由

……

组成”,在一个非限制性方面,在本说明书中披露的组合物和方法的基础且新颖的特征包括一种用于将3d打印功能晶片注射包覆模制到基础眼科镜片上的方法。

25.本发明的其他目的、特征和优点将从下面的详细描述中变得清楚。然而,应当理解,详细描述和示例,虽然指明本发明的具体实施例,但仍仅通过说明的方式给出。此外,预期本发明的精神和范围内的变化和修改对于本领域技术人员而言将从此详细描述中变得清楚。

附图说明

26.图1是fdm 3d打印机的示意图。

27.图2是表示fdm 3d打印功能晶片的图示。该晶片具有粗糙的光散射表面,这是fdm 3d打印工艺的固有结果。

28.图3是图示了注射包覆模制工艺的示意图。该工艺将功能晶片结合到注射模制的眼科镜片的凸表面上。

具体实施方式

29.参考附图中所示并在下面的描述中详述的非限制性实施例,更全面地解释了各个特征和有利的细节。然而,应当理解,详细描述和具体示例,虽然指明实施例,但仍仅通过说明的方式而不是限制的方式给出。根据本披露内容,各种替代、修改、添加和/或重排对于本领域普通技术人员将是明显的。

30.在下面的描述中,提供了许多具体细节以提供对所披露的实施例的透彻理解。然而,相关领域的普通技术人员将认识到,可以在没有一个或多个具体细节的情况下或者用其他方法、组分、材料等实践本发明。在其他情况下,并未示出或详细描述众所周知的结构、材料或操作,以避免模糊本发明的各方面。

31.晶片被定义为具有特定所需光学属性的结构,例如,选择性透光率、反射率或吸光率、偏振特性、颜色、光致变色、电致变色等。晶片结构是通过增材制造工艺来生产的。该工艺涉及彼此粘附或以其他方式固定的多个长丝体素的沉积。光学光滑表面是指粗糙度小于20nm rms、优选小于17nm rms的透明物体表面。非光学品质是指表面粗糙度大于50nm rms的透明物体。

32.如本文使用的,“体素”是指体积元素。体素是作为三维空间的一部分的可区分的几何结构。体素的直径、宽度或厚度典型地在0.1到500μm的范围中。体素包括长形形状,比如股线,因此,体素的长度不一定包括上限。体素长度可以是0.1μm、100μm、0.1cm、100cm、大于100cm或其间的任何长度。“体素”可以是指单个元素,该元素与其他体素组合,可以限定三维空间中的线、层或其他预定形状或图案。取决于所使用的技术和制造工艺条件,所构成的体素可以是任何所需形状。当布置时,多个相邻体素或相邻体素的集合可以创建或限定线或层,并且可以构成光学元件。特定体素可以通过形状的几何结构的选定点(比如角、中心)的x、y和z坐标或借助于本领域已知的其他方式来标识。体素的边界由体素的外表面限定。这样的边界可能非常接近,有或没有接触。

33.如本文使用的,“增材制造”是指如国际标准astm 2792-12中定义的制造技术,描述了连接材料以从3d数字模型制作3d固体物体的工艺。该工艺被称为“3d打印”或“材料打印”,因为相继的层彼此上下地铺设。打印材料包括液体、粉末、长丝和片材材料,由这些液体、粉末、长丝和片材材料构建一系列截面层。对应于来自cad模型的虚拟截面的这些层被连接或自动地熔融以便创建固体3d物体。增材制造包括但不限于以下制造方法:如立体光固化成型、掩模立体光固化成型、掩模投影立体光固化成型、聚合物喷射、扫描激光烧结(sls)、扫描激光熔化(slm)、以及熔融沉积成型(fdm)。增材制造技术包括多项工艺,这些工艺通过根据典型地在cad(计算机辅助设计)文件中定义的预定布置并置多个体积元素或颗粒来创建3d固体物体。“并置”应理解为顺序操作,包括在之前构建的材料层顶上构建一个

材料层和/或在之前沉积的材料体积元素旁定位材料体积元素。术语“零件”是指使用基于层的增材制造技术构建的任何零件,并且包括使用基于层的增材制造技术构建的3d零件和支撑结构。本文所披露的示例性零件是功能晶片。

34.术语“聚合物”是指具有一种或多种单体种类的聚合物材料,包括均聚物、共聚物、三元共聚物等。如本文使用的,“热塑性”应理解为当暴露于热量时可以熔化的聚合物树脂,且优选为光学透明的并且是光学级的。

35.如本文使用的,“相互扩散”及衍生物是指至少一个分子、分子的一部分或聚合物链的一部分从由一个体素占据的空间移动到由并置的物理上接触的体素占据的空间。互相扩散可以自发地发生或通过机械、物理或化学处理来诱导。例如,机械处理包括搅拌,比如通过暴露于超声能量、高频振动装置等,其促进在体素边界处的混合。宏观扩散是机械方法,其中体素通过台振动共混或“涂抹”,尤其是这种振动在沉积时发生的情况下,从而产生紧密的体素与体素接触。示例性物理处理包括通过暴露于热、红外线、微波等辐射进行的热处理。热处理使温度提高到高于体素中的高粘度域的玻璃-液体转变点(tg)并且促进互相扩散。示例性化学处理包括组合物的反应性物种之间的化学反应。存在于体素中的聚合物的分子量可以比如通过双路径化学(two-pathway chemistries)或可逆反应降低以便促进互相扩散。

36.fdm是用于生产定制热塑性零件和原型的最具成本效益的方法之一。fdm 3d打印机(图1)通过将热塑性长丝从加热的喷嘴挤出来构建零件。一般地,长丝12被进给到挤出机14,该挤出机包括加热器块16和加热的喷嘴18。熔化的长丝通过加热的喷嘴18被递送到打印床20上。将熔化的长丝施加在x-y平面上以生产第一层。一旦完成第一层后,沿z轴方向降低平台,然后打印第二层。重复上述步骤,直到零件制造完成。热的股线彼此焊接以形成固体零件。fdm 3d打印的一个主要缺点是,它无法生产高分辨率的光学品质零件。fdm分层方法导致了许多的光散射边缘以及差的长丝间扩散和粘附力。

37.然而,fdm在眼科镜片行业的应用确实存在机会。因为3d打印对于小体积和快速原型任务而言更具成本效益,所以fdm可以用于从具有特定染料和/或滤光片的热塑性长丝生产功能晶片。示例包括uv截止、蓝光截止、nir截止、颜色增强、时间截止和光致变色滤光片。然后,可以通过注射包覆模制工艺(或膜内嵌模制工艺)将所得功能晶片集成到眼科镜片的前表面上。

38.检验了常规注射包覆模制工艺,然而,尽管注射模制设备提供了高热和高压,但这些工艺仍无法生产光学品质镜片。在常规注射包覆模制工艺中,整个注射包覆模制循环在恒定的型腔温度(t

cavity

)下进行,该型腔温度明显小于晶片材料的玻璃化转变温度(t

g,wafer

)。

39.玻璃化转变温度表征了非晶态聚合物从脆性、玻璃状固体到粘性或橡胶状物质的二级转变。t

cavity

必须小于t

g,wafer

,使得功能晶片在被插入型腔时保持其形状。进一步地,t

cavity

必须小于镜片材料的玻璃化转变温度(t

g,lens

),因此所得镜片为固体形式,其刚性足以在不变形的情况下顶出。最常见的,t

cavity

≤t

g,lens-20℃。晶片和镜片典型地由相同的材料制成,以便提供晶片与镜片之间的兼容性,以实现良好的结合。在此情况下,t

g,wafer

=t

g,lens

。

40.常规注射包覆模制工艺无法使用3d打印功能晶片生产光学品质镜片的一个原因

是,因为晶片的凸表面温度保持在远低于其tg的温度。凸表面在整个注射包覆模制工艺中保持固体,并保持由体素沉积产生的表面脊(图2)。可以通过选择玻璃化转变温度(t

g,wafer

)为大于或等于低于镜片材料的玻璃化转变温度(t

g,lens

)约100℃且小于或等于低于基础镜片材料的玻璃化转变温度约15℃(即,t

g,lens-40℃≤t

g,wafer

≤t

g,lens-15℃)的晶片材料来克服此问题。晶片玻璃化转变温度可以为低于基础镜片材料的玻璃化转变温度约15、16、17、18、19、20、21、22、23、24、25、26、27、28、29、30、31、32、33、34、35、36、37、38、39、40、41、42、43、44、45、46、47、48、49、50、60、70、80、90或100℃,或是在其之间的任何温度。在此温度范围内,晶片材料能够在高热和高注射压力下经受粘弹性变形。晶片凹表面因其受熔化的镜片材料强压而熔化。晶片与基础镜片材料之间的总接触表面积增加,晶片材料和镜片材料在表面界面处在微观水平上相互扩散到彼此,并且晶片与基础镜片材料之间的粘附力增加。晶片凸表面在高温和高注射压力下经受粘弹性变形,以复制凹形嵌件的表面。最后,晶片内的相邻体素相互扩散到彼此,以提高体素内粘附力和总体机械强度。根据以上阐明的标准制造的镜片具有光学光滑前表面,晶片的原始表面粗糙度降低。

41.参考图3,注射模制设备包括两个半模和两个相对的嵌件。凹形嵌件和凸形嵌件各自位于半模中,从而形成型腔。在一些实施例中,在整个工艺中,型腔温度t

cavity

维持在t

g,wafer

的10℃内的某个恒定温度。恒定模具温度法受益于较短的生产周期时间,并采用比热/冷工艺中使用的模具更简单的模具设计。

42.在步骤i中,打开模具,以便触及嵌件表面。在步骤ii中,插入功能晶片。晶片被附连到凹形嵌件表面上。在步骤iii中,将两个半模连结,以闭合模具并形成注射模制型腔。型腔空间是要模制的镜片的形状的模板。在步骤iv中,熔化的镜片材料被注入模具型腔,并且熔化的镜片材料变得熔合到晶片上。在步骤v中,分离半模,并且顶出镜片。

43.示例

44.示例1

45.基础镜片材料1-采用uv稳定的聚碳酸酯(sabicoq3820)作为基础镜片材料。此pc树脂的玻璃化转变温度为150℃且uv截止为约380nm,如通过2mm厚的镜片测得的。

46.功能晶片1-将如通过2mm厚的镜片测得的玻璃化转变温度为120℃且uv截止为约325nm的高耐热pmma晶片材料(evonikhw55)与1.0%的uv吸收剂(326)复合,并且挤出成1.75mm长丝。直径为76mm且厚度为1.0mm的4-基底(4-base)平光晶片是使用长丝进行fdm 3d打印的。

47.采用下表1中列出的关键参数,将功能晶片1施加到基础镜片材料1上。

48.表1

[0049][0050]

所得的厚度为10mm的半成品(sf)镜片是光学透明的,具有光滑的前表面,并且在表面处理到2mm平光后表现出uv截止为402nm。此外,蓝光截止性能bvc b’被测得约为30%。

[0051]

示例2

[0052]

功能晶片2-将如通过2mm厚的镜片测得的玻璃化转变温度为110℃且uv截止为约320nm的共聚酯树脂(sk chemicalt110)与1.0%的uv吸收剂(326)复合,并挤出成1.75mm长丝。直径为76mm且厚度为1.0mm的4-基底平光晶片是使用长丝进行fdm3d打印的。

[0053]

所得的晶片是不透明的,具有粗糙表面。为了生产在提供蓝光保护的同时具有高于400nm的uv截止的眼科镜片,使用下表2中列出的关键参数将功能晶片2施加到基础镜片材料1上。

[0054]

表2

[0055][0056][0057]

所得的10mm厚的sf镜片是光学透明的,具有光滑的前表面,并且在表面处理到2mm平光后表现出uv截止为约402nm。蓝光截止性能bvc b’被测得约为30%。

[0058]

在本文所披露的方法中,功能晶片材料的玻璃化转变温度为大于或等于低于基础镜片材料的玻璃化转变温度100℃且小于或等于低于基础镜片材料的玻璃化转变温度约15℃。因为此差异,由模具型腔和熔化的镜片材料提供的热量以及由注射模制设备提供的压力导致晶片的粘弹性变形。凹形嵌件的光滑表面被转移到粘弹性变形晶片的凸表面,由此降低其表面粗糙度。加压的熔化的镜片材料将晶片的凹表面熔化,从而通过熔合创建光学

透明界面。以这种方式,3d打印晶片可以用于注射包覆模制工艺中,因为其初始粗糙表面在模制工艺期间被平滑化。

[0059]

权利要求不应被解释为包括装置加功能的或步骤加功能的限定,除非这种限定在给定权利要求中分别使用一个或多个短语“用于

……

的装置”或“用于

……

的步骤”明确地被叙述。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1