用于制造由复合材料制成的栅格的方法与流程

1.本发明涉及用于飞行器涡轮喷气发动机机舱的机械部件的制造领域。具体而言,本发明涉及一种用于制造由复合材料制成的栅格的方法,例如,用于这种机舱的反推装置栅格。

背景技术:

2.现有技术尤其包括文献ep-a2-0219889、jp-a-h0716935、wo-a2-2018/169453、us-a-4173307和us-b1-9587582。

3.推力反向系统或反向器现在广泛用于飞行器上。其作用是利用在涡轮喷气发动机机舱后部喷射的一部分气流,在必要时有助于飞行器的制动。特别地,当飞行器着陆时,可以通过将由涡轮喷气发动机喷射的至少一部分空气向前重定向而显著提高所述飞行器的制动能力。

4.更准确地说,反向器允许将一部分气流重新导向机舱的前部,除了轮子和空气制动器的制动之外,这还产生了反推力。

5.在反向器被称为偏转栅格(也称为反推装置栅格)的情况下,气流的重定向由与反向器襟翼相关联的栅格来执行,这些栅格至少部分地阻挡气流管道。滑动盖也允许暴露或覆盖这些反推装置栅格。

6.图1a和图1b示出了推力反向栅格101的实施例的示例。以已知的方式,这种栅格一方面由实现支撑功能的翼梁102构成,另一方面由有效地促进引导气流的叶片103构成。翼梁和叶片分别在两个基本垂直的方向上纵向延伸,并形成中空单元104的轮廓,中空单元也称为泡孔(alv

é

oles)。此外,翼梁和叶片在支架105处连接,支架的强度在很大程度上决定了整个栅格的强度。

7.这些栅格由复合材料制成。传统上,翼梁由一种称为连续(或长)纤维的材料制成。具体地,翼梁由材料的重叠褶皱形成,而叶片由适当定位以形成栅格的泡孔的褶皱形成。所使用的一种或多种材料具有特定的机械性能,适合于其功能,并且整体由通常为热固性或热塑性树脂的基质连接,该基质将不同的元件结合在一起,限定了栅格的整体形状,并确保了机械力的传递。

8.申请人迄今为止一直遵循一种旨在简单且经济地生产这种栅格的制造方法。图2示出了这种方法,其中,连续纤维翼梁201沿着第一方向平行于未示出的其他翼梁定位。由不连续纤维复合材料制成的连接元件202沿着所述翼梁201的侧面204a和204b定位在翼梁201的两侧。

9.将整体放置在热压装置(未示出)中,例如,高压釜或压制工具,其中,将整体加热到使材料可流动的温度和压力,并且通过适合于形成栅格的未来叶片的合适的压缩装置203压缩连接元件,从而限定制造的栅格的单元。我们所说的可流动是指材料适于流动的状态。在该操作过程中,构成连接元件的一部分材料向翼梁迁移,并通过化学连接和/或机械连接与构成这些翼梁的材料连接。

10.然而,这种连接仍然较浅。这是因为不连续纤维复合材料迁移(尤其是纤维本身)的方式是随机的。(连接元件的材料和翼梁的侧面之间的)重叠表面积可能非常小,这导致整体的机械强度性能低。

11.一方面,反推装置栅格在其长度方向上具有一定的刚度,另一方面,提供了(即,支架的)叶片-翼梁界面的良好机械强度,这是可以精确预期的。事实上,这些界面的良好机械强度一方面决定了叶片对气流压力的强度(特别是在推力反向产生阶段),另一方面决定了栅格对异物可能冲击的强度。

技术实现要素:

12.本发明提出了一种解决方案,该解决方案允许既获得受益于用于实现翼梁的单向纤维的刚度和强度特性的栅格,又在制造过程中获得叶片在翼梁上的机械锚固,从而加强叶片-翼梁界面。

13.为此,根据第一方面,本发明涉及一种用于制造用于使飞行器涡轮机的气流变直的由复合材料制成的栅格的方法,该方法包括以下步骤:

14.a)在热压装置中定位沿第一方向纵向延伸的翼梁,所述翼梁由第一材料制成,第一材料包括平行于第一方向延伸的纤维,这些翼梁包括侧面,侧面包含凹槽;

15.b)在热压装置中在翼梁的侧面之间定位由第二可热压缩材料制成的连接元件;以及

16.c)通过热压装置使翼梁和连接元件经受确定的温度和确定的压力,确定的温度和确定的压力适于使所述连接元件的一部分穿透所述凹槽,从而确保所述连接元件机械锚固到所述翼梁。

17.根据本发明的方法可以包括一个或多个单独或相互组合的以下特征:

18.在步骤b)中,所述连接元件在基本垂直于所述第一方向的方向上优选地定位在工具芯之间。

19.所述翼梁由连续纤维制成,例如,碳纤维,所述纤维以单向褶皱、二维编织、三维编织或这些布置的组合来布置。

20.所述翼梁由不连续的长纤维制成。

21.通过手动或自动的切割手段获得所述凹槽,例如,加工机、振动刀片、超声波、剪刀、电子束光刻或冲头。

22.所述凹槽是盲孔、槽或通孔。

23.通过将预浸渍有树脂的连续纤维褶皱切割成碎片而制成所述第二可热压缩材料。

24.所述第二可热压缩材料包括纤维和属于环氧化物、苯并恶嗪、聚酯或双马来酰亚胺类的热固性树脂。

25.所述第二可热压缩材料包括纤维和属于聚酰胺、聚丙烯、peek、pekk、pps、psa或pa类的热塑性树脂。

26.所述热压装置包括压缩装置和/或模制装置和/或注入装置,这些装置适于在步骤c)结束时形成由所述翼梁和所述连接元件界定的中空单元。

27.通过在工具芯之间热塑性注入短纤维来实现所述中空单元的形成。

28.在步骤b)和c)期间,由不连续纤维制成的连接元件的第二可热压缩材料包含在工

具腔中,并由活塞推出所述腔,从而使所述连接元件的一部分穿入凹槽中,并确保所述连接元件机械锚固到所述翼梁。

29.根据第二方面,本发明还涉及一种用于使飞行器涡轮机的气流变直的由复合材料制成的栅格,所述栅格由根据第一方面的方法制成,并且包括平行的翼梁,平行的翼梁由第一材料形成并且通过连接元件连接在一起,所述连接元件由第二材料形成并且机械地锚固在所述翼梁的凹槽中。

30.最后,根据第三方面,本发明涉及一种涡轮机,特别是用于飞行器的涡轮机,包括根据第二方面的栅格,该栅格例如是反推装置的一部分。

附图说明

31.从以下通过非限制性示例并参照附图进行的描述中,将更好地理解本发明,并且本发明的其他细节、特征和优点将变得更加清楚,在附图中:

32.图1a是根据现有技术的由复合材料制成的栅格的实施例的示意图;

33.图1b是根据现有技术的由复合材料制成的栅格的翼梁和叶片的交叉区域的放大图;

34.图2是根据现有技术的用于制造由复合材料制成的栅格的方法的实施例的示意图;

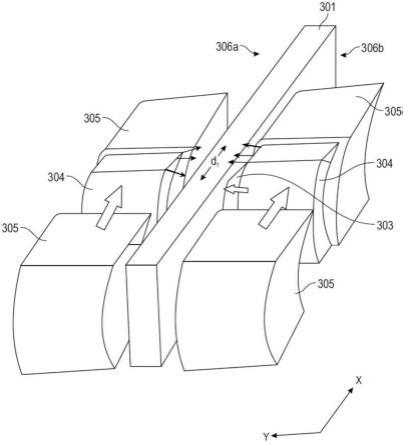

35.图3是根据本发明的用于制造由复合材料制成的栅格的方法的实施例的示意图;

36.图4是根据本发明的由复合材料制成的栅格的实施例的示意图;

37.图5是根据本发明的由复合材料制成的栅格的翼梁的实施例的透视图;

38.图6是根据本发明的由复合材料制成的栅格的翼梁的实施例的前视图;

39.图7是根据本发明的用于制造由复合材料制成的栅格的方法的另一个实施例的示意图;以及

40.图8是根据本发明的用于制造由复合材料制成的栅格的方法的实施例的步骤图;

41.在不同实施例中具有相同功能的元件在附图中具有相同的附图标记。

具体实施方式

42.参照图3、图4和图8,我们现在将描述根据本发明的由复合材料制成的栅格的制造方法的实施例。本发明尤其涉及用于飞行器涡轮机的气流的矫直栅格的制造。然而,本领域技术人员将会理解,该方法通常适用于制造由复合材料制成的任何栅格,该栅格包括沿第一方向对齐的元件和沿第二方向对齐的元件,这些元件一起形成中空单元。

43.第一步骤801包括在热压装置中定位沿第一方向d1纵向延伸的翼梁301。在所示的示例中,示出了单个翼梁301,其沿着平行于轴线x的方向d1对齐。热压装置可以是例如其中放置翼梁的高压釜。

44.翼梁由第一材料制成,该第一材料包括平行于第一方向延伸的纤维。在一个非限制性示例中,翼梁由连续纤维制成,例如,碳纤维,这些纤维以单向褶皱、二维编织、三维编织或这些布置的组合来布置。有利地,这些布置允许在一个或多个期望的方向上获得确定的机械强度。此外,对于由以单向褶皱布置的纤维制成的翼梁,可以在制造栅格之前进行翼梁的压实和/或预固化,以便改善翼梁的形状保持性。因此,在该方法的不同变型中,所使用

的翼梁可以被称为原始的或部分预固化的或完全预固化的。最佳配置是原始的和部分预固化的,例如,50%至60%的树脂聚合进度。

45.在一种变型中,翼梁可以由被称为不连续的长纤维的纤维制成,即,翼梁由褶皱制成,这些褶皱被切割成长度大于被称为短纤维的纤维的长度,仍切割这些短纤维并且因此被称为不连续纤维。

46.最后,翼梁包括侧面306a和306b,侧面本身包括凹槽303。如将在下文中变得更清楚的,这些凹槽的存在允许用于制造栅格的第二材料在制造过程中通过翼梁扩散。特别地,这是因为,在不存在这些凹槽的情况下,对于翼梁使用连续纤维将提供避免另一种材料扩散到这些翼梁中的屏障。

47.可以通过手动或自动的切割手段获得凹槽,例如,加工机、振动刀片、超声波、剪刀、电子束光刻或冲头。此外,根据制造方法的不同实施例,凹槽可以是盲孔、槽或通孔。

48.图5和图6分别示出了根据本发明的翼梁的实施例的透视图和正视图。因此,在所示的示例中,凹槽303a具有矩形孔的形式,凹槽303d具有圆形孔的形式,凹槽303c通向翼梁的另一面(不是侧面),凹槽303b通向腔501,腔本身通向翼梁的另一面。

49.有利地,凹槽的形状和分布可以适于优化在制造方法结束时在栅格的支架的水平上获得的机械强度。

50.步骤802包括在热压装置中将由第二可热压缩材料制成的连接元件304定位在翼梁的侧面之间。在特定实施例中,连接元件在基本垂直于翼梁的方向d1的方向上定位在工具芯之间。第二可热压缩材料可以是不连续的纤维材料,例如,通过将预浸渍有树脂的连续纤维褶皱切割成碎片而制成的材料,例如,来自制造商hexcel的材料hexmc。这种材料特别令人感兴趣的是其流动能力,即在合适的温度和压力条件下流动。

51.在该方法的特定实施例中,第二可热压缩材料包括纤维和属于环氧化物、苯并恶嗪、聚酯或双马来酰亚胺类的热固性树脂。在该方法的另一特定实施例中,第二可热压缩材料包括纤维和属于聚酰胺、聚丙烯、peek、pekk、pps、psa或pa类的热塑性树脂。有利地,所使用的可热压缩材料可以根据其流动能力、其固化后的机械强度或适于优化整体栅格的性能的任何其他性能来选择。

52.制造方法的最后步骤803包括通过热压装置使翼梁和连接元件经受确定的温度和确定的压力,该温度和压力适于使连接元件的一部分穿透所述凹槽,从而确保连接元件机械锚固到翼梁。换言之,通过加热和压缩连接元件304,组成它们的材料迁移到翼梁的侧面306a和306b上,而且迁移到这些侧面的凹槽303中。有利地,这样形成的支架提供了高机械强度。特别地,由于该制造方法一方面允许在翼梁和连接元件之间获得纤维的连续性,另一方面允许在翼梁的两侧的连接元件之间获得纤维的连续性。

53.最后,如图4所示,如此制造的由复合材料制成的栅格401包括由第一材料形成的并且通过连接元件402(在推力反向栅格的情况下为叶片)连接在一起的平行翼梁301,这些连接元件由第二材料形成并且机械地锚固在翼梁的凹槽中。

54.此外,在制造方法的不同实施例中,热压装置可以包括压缩装置和/或模制装置和/或注入装置,这些装置适于在制造方法结束时形成由翼梁和连接元件界定的栅格的中空单元。

55.例如,在参照图3的第一实施例中,工具芯305位于连接元件的任一侧,并且连接元

件在千斤顶的作用下被压缩,该千斤顶在翼梁的方向上推动这些芯中的一些芯。

56.在另一个实施例中,工具芯可以具有在温度的影响下膨胀(即膨胀)或在其中插入另一个工具的能力,以便将连接元件压缩在一起。

57.在图7所示的另一个实施例中,翼梁布置在工具的芯701之间,并且连接元件的第二材料在允许其在这些芯之间沿着横向于翼梁的方向流动的状态下直接注入。此外,注入步骤可以是在被布置成允许形成单元的工具芯之间的短纤维的热塑性注入。有利地,包含在第二材料中的纤维因此在制造时对齐。最后,以补充的方式,由不连续纤维制成的第二材料可以包含在工具的腔中,并在活塞的作用下被推出所述腔,从而在工具的芯之间循环。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1