注塑产品料头回收系统的制作方法

1.本发明涉及塑料成型领域,特别是涉及一种注塑产品料头回收系统。

背景技术:

2.现有塑料产品,其注塑成型通过多排模具间的注塑连接口注塑成型,注塑完成后,多排成品间两端连接有注塑料头,需要人工将带有注塑料头的多排成品取出,将注塑料头手工拉掉,放入成品存储箱,然后进行称重包装。由于需要大批量的注塑成型,取料,拉掉注塑料头工作量大,耗费人工劳动力大,人工动作慢,自动化程度低,生产效率低。料头放入废料袋中,到一定数量时人工粉碎,工作量大,废料浪费多,废料不能及时使用,下次再使用时,色差无法有效控制,只能做成黑色回料,料头的使用成本高。

技术实现要素:

3.本发明的目的在于提供一种自动化程度高,生产效率高的注塑产品料头回收系统。

4.为实现上述目的,本发明的技术解决方案是:本发明是一种注塑产品料头回收系统,包括多个料头收集机构、多条支线输送带、总输送带、粉碎机;所述多个料头收集机构分别安装在多台注塑机的一侧,多条支线输送带的进料端分别与多个料头收集机构衔接,多条支线输送带的出料端与总输送带衔接,用于将从各台注塑机收集的料头汇集到总输送带上,总输送带的出料端与粉碎机衔接,粉碎机对送来的料头进行粉碎,制成二次料。

5.所述料头收集机构包括机械手、取料机构、剪料机构;所述机械手安装在注塑机一侧,取料机构安装在机械手的自由端,剪料机构安装在注塑机另一侧;所述取料机构包括取料座、取料手指、多个吸盘,所述取料座固定在机械手的自由端,取料手指和多个吸盘皆安装在取料座上。

6.所述剪料机构包括剪料机架、气动剪刀;所述气动剪刀安装在剪料机架顶部。

7.所述剪料机构包括剪料机架、气动手指、气动剪刀;所述气动手指和气动剪刀皆安装在剪料机架顶部。

8.本发明还包括产品下料输送带和产品箱;所述下料输送带安装在注塑机一侧,产品箱放置在下料输送带上;所述料头收集机构中的机械手具有三个工位:第一工位与注塑机上模具衔接,取出料头;第二工位与料头收集机构中的剪料机构衔接,剪断料头;第三工位与支线输送带衔接,放下料头;第四工位与产品箱衔接,将产品放入产品箱内。

9.采用上述方案后,由于本发明包括多个料头收集机构、多条支线输送带、总输送带、粉碎机, 多个料头收集机构可将各台注塑机形成的料头收集起来,并通过支线输送带汇集到总输送带上,再由总输送带送到粉碎机进行粉碎,经粉碎后的二次料与塑料原料混合,经中央供料系统提供给各台注塑机使用,整个料头收集、粉碎、混料过程皆自动完成,具有自动化程度高,生产效率高的优点。

10.下面结合附图和具体实施例对本发明作进一步的说明。

附图说明

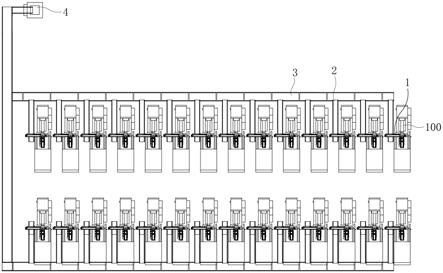

11.图1是本发明的结构示意图;图2是本发明料头收集机构的示意图;图3是本发明料头收集机构中取料机构的结构示意图;图4是本发明料头收集机构中剪料机构另一个实施例的轴测图;图5是本发明料头收集机构中剪料机构另一个实施例的侧视图;图6是本发明作为塑料产品料头回收和供料系统一部分的结构示意图。

具体实施方式

12.如图1所示,本发明是一种注塑产品料头回收系统,包括多个料头收集机构1、多条支线输送带2、总输送带3、粉碎机4、产品下料输送带5和产品箱6。

13.所述多个料头收集机构1分别安装在多台注塑机100的一侧,多条支线输送带2的进料端分别与多个料头收集机构1衔接,多条支线输送带2的出料端与总输送带3衔接,用于将从各台注塑机100收集的料头汇集到总输送带3上,总输送带3的出料端与粉碎机4衔接,粉碎机4对送来的料头进行粉碎,制成二次料。所述下料输送带5安装在注塑机100一侧,产品箱6放置在下料输送带5上。

14.如图2所示,所述料头收集机构1包括机械手11、取料机构12、剪料机构13;所述机械手11安装在注塑机100一侧,取料机构12安装在机械手11的自由端,剪料机构13安装在注塑机100另一侧。所述机械手11具有三个工位:第一工位与注塑机100上模具衔接,取出料头;第二工位与剪料机构13衔接,剪断料头;第三工位与支线输送带2衔接,放下料头;第四工位与产品箱6衔接,将产品放入产品箱6内。

15.如图3所示,所述取料机构12包括取料座121、取料手指122、多个吸盘123;所述取料座121固定在机械手11的自由端,取料手指122和多个吸盘123皆安装在取料座121上。需要说明的是:吸盘123的数量及安装位置,可根据生产的产品进行选择。

16.所述剪料机构具有两个实施例:第一个实施例:所述剪料机构13包括剪料机架131、两个气动剪刀132,所述气动剪刀132两个皆安装在剪料机架131的顶部。

17.如图4所示,第二个实施例:所述剪料机构13a包括剪料机架131a、两个气动手指132a、两个气动剪刀133a,所述两个气动手指132a和两个气动剪刀133a皆安装在剪料机架131a的顶部,两个气动剪刀133a的倾斜角度为15

°

(如图5所示)。

18.本发明取得的效益:本发明减少了人员接触和转运过程造成的污染料头得到了百分百回收、慢速粉碎机降低了噪音和粉尘、粉碎颗粒均匀而且还降低了能耗,传统粉碎机每小时耗电15度,本发明每小时4.5度。各设备有序衔接降低了作业强度同时也达到了自动回收、自动输送可循环的目的。

19.如图6所示,是塑料产品料头回收和供料系统,它包括多个料头收集机构1、多条支线输送带2、总输送带3、粉碎机4、产品下料输送带5、产品箱6、第一吸料机10、储料桶20、第

二吸料机30、原料桶40、第三吸料机50、混料机60、干燥机70、中央供料系统80。

20.所述多个料头收集机构1分别安装在多台注塑机100的一侧,多条支线输送带2的进料端分别与多个料头收集机构1衔接,多条支线输送带2的出料端与总输送带3衔接,用于将从各台注塑机100收集的料头汇集到总输送带3上,总输送带3的出料端与粉碎机4衔接,粉碎机4对送来的料头进行粉碎,制成二次料,第一吸料机10的进料端与粉碎机4衔接,第一吸料机10的出料端与储料桶20衔接,将二次料供给储料桶20,第二吸料机30的进料端与储料桶20衔接,第二吸料机30的出料端与混料机60衔接,第三吸料机50的进料端与原料桶8衔接,第三吸料机50的出料端与混料机60衔接,混料机60依据原料和二次料的混合比例进行混合并将混合料送入干燥机20进行干燥,中央供料系统80把混合料分配到各台注塑机100生产本发明的工作原理:多个料头收集机构1可将各台注塑机100形成的料头收集起来,并通过支线输送带2汇集到总输送带3上,再由总输送带3送到粉碎机4进行粉碎,通过粉碎机4内安装的料位马达感应传输信号到第一吸料机10把粉碎料吸到储料桶20进行备用,经粉碎后的二次料与来自原料桶40的塑料原料混合,混合后的塑料经中央供料系统80提供给各台注塑机100使用。

21.以上所述,仅为本发明较佳实施例而已,故不能以此限定本发明实施的范围,即依本发明申请专利范围及说明书内容所作的等效变化与修饰,皆应仍属本发明专利涵盖的范围内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1