注塑包胶模具自动上下料搬运机构的制作方法

1.本发明专利涉及一种自动化装配检测领域,特别涉及一种注塑包胶模具自动上下料搬运机构。

背景技术:

2.包胶是一种二次成型工艺,是指热塑性弹性体通过熔融粘附结合到工程塑胶的一种注塑过程,需先成型一个塑料产品,再将此产品放到另外一套模具中注塑另外一种塑胶,从而成为一个有两种塑胶的产品的工艺。

3.现有的包胶基本是将注塑产品于模具中取出后置入另一个模具进行包胶,至少需要一个注塑模具和一个包胶模具,这个过程工艺步骤多、流程复杂、定位时存在偏差,占用大量的人力物力,生产效率低,十分不便。

技术实现要素:

4.本发明专利的目的是提供一种注塑包胶模具自动上下料搬运机构,能够精准高效的实现注塑包胶模具的上料、检测、注射和下料。

5.实现本发明专利目的的技术方案是:本发明专利具有工作平台,工作平台上设有可堆叠多个用于盛装模具的模具盘的备料区、用于对模具盘内的模具进行转移和检测的检测区、以及用于将检测完成后的模具转移至注射机的搬运区,备料区内设有用于将模具盘进行上移的备料组件,检测区内设有可将模具盘内的模具取出并对其检测的检测组件,搬运区内设有用于将检测完成的模具转移的搬运组件;所述检测组件包括固定在工作平台上的第一机械臂、由驱动电机驱动转动连接在第一机械臂上的安装板、固定在安装板底部的驱动气缸、固定在驱动气缸的伸缩端的第一取料板、多个固定在第一取料板底部且用于抓取模具盘上的模具的第一卡块、固定在工作平台上的检测平台、固定在安装板上的检测相机、以及与检测相机配合使用的照射光源,各个第一卡块上均设有可卡住模具的第一卡槽,检测相机和照射光源同轴设置,各个第一卡块通过第一机械臂、驱动气缸、及各个第一卡块的协同配合将模具盘上的模具转移至检测平台,并通过检测相机和照射光源的协同配合对模具进行检测。

6.上述检测平台上设有多个与各个第一卡块对应、且可供模具置入的放置槽,检测平台上还设有多个限位槽,各个限位槽与各个放置槽一一对应,各个限位槽的一端与对应的放置槽连通,各个限位槽的另一端延伸至检测平台的边缘处,各个限位槽内均滑动设有限位杆,各个限位杆通过滑动将模具固定在放置槽内。

7.上述第一取料板的底部设有两个卡块组,各个卡块组上均设有两个相同的第一卡块,四个第一卡块呈矩形状分布,检测平台上设有沿检测平台的中心轴圆周分布的四个槽组,各个槽组均包括两个相同的放置槽,各个第一卡块通过第一机械臂、驱动电机、以及驱动气缸的协同配合将模具放入对应的放置槽内。

8.上述安装板的两侧固定设有安装块,各个安装块上均设有至少一个用于抓取模具

盘的真空吸头,所述工作平台上设有由运输电机驱动且用于模具盘下料的运输带,第一机械臂通过驱动电机、驱动气缸和真空吸头的协同配合将模具盘转移至运输带。

9.上述备料组件包括固定在工作平台上的备料平台、以及由第一气缸驱动滑动设置在备料平台上且用于叠放模具盘的备料板,第一气缸固定在备料平台上,且第一气缸的伸缩端与备料板固定连接,备料平台上设有平行设置的备料滑轨,备料板的底部设有可与各个备料滑轨滑动配合的备料滑块,各个备料板通过第一气缸的驱动、以及各个备料滑块与对应的备料滑轨的配合滑动设置在备料平台上。

10.上述备料板上设有可供模具盘卡入的定位卡槽。

11.上述工作平台上设有用于靠压叠放后的模具盘的侧边的靠压杆。

12.上述工作平台的底部还设有用于将叠放的模具盘抬升的抬升组件,所述抬升组件包括固定在工作平台底部的固定支架、固定在固定支架上的抬升电机、由抬升电机驱动升降设置在固定支架上的抬升支架、以及固定在抬升支架上的抬升板,抬升板与工作平台的上端面平行设置,工作平台上设有可供抬升板穿过的通槽,通槽与定位卡槽连通,固定支架上设有抬升滑轨,抬升支架上设有抬升滑块,抬升支架通过抬升电机的驱动以及抬升滑块和抬升滑轨的滑动配合升降设置在工作平台上。

13.上述搬运组件包括固定在工作平台上的第二机械臂、固定在第二机械臂上的搬运电机、由搬运电机驱动转动连接在第二机械臂上的搬运板、至少一个固定在搬运板底部的第二取料板、固定在各个第二取料板底部的第二卡块,各个第二卡块上均设有可卡入模具的第二卡槽,各个第二取料板中至少有一个第二取料板由第二气缸驱动升降设置在搬运板上,第二气缸固定在第二取料板上,各个第二取料板上的各个第二卡块通过第二机械臂、搬运电机和第二气缸的协同配合将检测完成的模具转移。

14.上述工作平台上设有用于将注射完成的模具进行下料的下料组件,所述下料组件包括固定在工作平台上的下料底板、固定在下料底板上的导料块、以及与各个第二卡块对应的盛料盒,各个盛料盒均位于导料块和下料底板之间,导料块的侧面设有与各个盛料盒对应的导料槽,各个导料槽与对应的盛料盒连通,导料块的侧面还固定设有侧边挡板,侧边挡板与各个导料槽形成用于模具下料导向的导料通道。

15.本发明专利具有积极的效果:(1)本发明专利通过在工作平台上设置备料区对模具盘以及模具盘上的模具进行备料,通过设置检测区对模具盘上的各个模具进行检测,通过搬运区将模具转移至注射机进行模具的注射,在检测区内通过第一机械臂上的第一取料板,以及第一取料板上的多个第一卡块和第一卡块上的第一卡槽将模具取出,并通过检测相机和照射光源的配合对模具进行光照检测,一方面可以高效的进行模具的搬运和转移,另一方面通过检测来保证模具在进行注射时的精准度,以及成品的完整度,高效实用。

16.(2)本发明专利通过在第一取料板的底部设置多个放置槽,并通过限位杆将放入放置槽内的模具进行模具的限位,保证了模具检测时的稳定性。

17.(3)本发明专利通过在第一取料板的底部设置两个卡块组,并且将卡块组设置成两个相同的第一卡块,可以快速高效的对模具进行转移和检测,通过驱动电机的驱动来进行角度的转换,从而保证第一取料板上能够同时对八个模具进行转移和安放,能够保证模具转移的高效性。

18.(4)本发明专利通过在安装板上设置安装块,在安装块上设置真空吸头来对模具

盘进行转移,一方面可以将取完模具的模具盘进行转移,另一方面也可以保证模具盘安全稳定的下料,高效实用。

19.(5)本发明专利通过在备料平台上通过第一气缸驱动备料板进行模具盘的顺畅高效的转移,保证了模具盘转移的稳定性和安全性。

20.(6)本发明专利通过在备料板上设置定位卡槽,将模具盘固定在定位卡槽内,进一步的保证了模具盘在移动时的稳定性。

21.(7)本发明专利通过在工作平台上设置靠压杆,来对堆叠的模具盘在移动至限位处时进行靠压整边,保证了模具盘备料时的整齐度,也是为后期模具盘上的各个模具的转移和检测做前期准备,同时也能保证模具盘下料的安全性。

22.(8)本发明专利通过在工作平台上设置抬升组件,通过抬升电机来驱动抬升板对模具盘进行抬升,在第一取料板取走一个模具盘后,抬升气缸可以立马抬升一个高度,便于下一个模具盘上的各个模具的转移和检测,高效实用。

23.(9)本发明专利通过设置搬运组件,通过第二机械臂上的搬运板,以及搬运板上的第二取料板上的第二卡块对检测平台上的模具转移至注射机,并可以在放入新的模具时可以将注射完成的模具取出,能够快捷高效的对检测完成的模具进行准确安全的转移,高效便捷。

24.(10)本发明专利通过在工作平台上设置导料块,通过导料块上的导料槽与侧边挡板形成的导料通道对模具进行导料,并将模具导向对应的盛料盒内,保证了模具的顺利下料,实用便捷。

附图说明

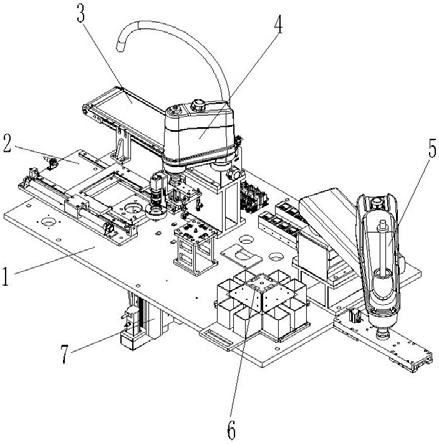

25.为了使本发明专利的内容更容易被清楚地理解,下面根据具体实施例并结合附图,对本发明专利作进一步详细的说明,其中图1为本发明专利中注塑包胶模具自动上下料搬运机构的整体结构示意图;图2为本发明专利中注塑包胶模具自动上下料搬运机构的整体结构的主视图;图3为本发明专利中注塑包胶模具自动上下料搬运机构的整体结构的俯视图;图4为本发明专利中备料组件的整体结构示意图;图5为本发明专利中备料板的整体结构示意图;图6为本发明专利中抬升组件的整体结构示意图;图7为本发明专利中检测组件的整体结构示意图;图8为本发明专利中第一取料板的整体结构示意图;图9为图8中a处的放大图;图10为本发明专利中检测平台的整体结构示意图;图11为图10中b处的放大图;图12为本发明专利中搬运板和第二取料板的连接结构示意图;图13为本发明专利中第二取料板的整体结构示意图;图14为图13中c处的放大图;图15为本发明专利中下料组件的整体结构示意图。

具体实施方式

26.见图1至图 15,本发明专利涉及一种注塑包胶模具自动上下料搬运机构,具有工作平台1,工作平台1上设有可堆叠多个用于盛装模具的模具盘的备料区、用于对模具盘内的模具进行转移和检测的检测区、以及用于将检测完成后的模具转移至注射机的搬运区,备料区内设有用于将模具盘进行上移的备料组件2,检测区内设有可将模具盘内的模具取出并对其检测的检测组件4,搬运区内设有用于将检测完成的模具转移的搬运组件5;所述检测组件4包括固定在工作平台1上的机械臂41、由驱动电机42驱动转动连接在机械臂41上的安装板43、固定在安装板43底部的驱动气缸47、固定在驱动气缸47的伸缩端的第一取料板48、多个固定在第一取料板48底部且用于抓取模具盘上的模具的第一卡块49、固定在工作平台1上的检测平台46、固定在安装板43上的检测相机44、以及与检测相机44配合使用的照射光源45,各个第一卡块49上均设有可卡住模具的第一卡槽491,检测相机44和照射光源45同轴设置,各个第一卡块49通过机械臂41、驱动气缸47、及各个第一卡块49的协同配合将模具盘上的模具转移至检测平台46,并通过检测相机44和照射光源45的协同配合对模具进行检测。

27.所述检测平台46上设有多个与各个第一卡块49对应、且可供模具置入的放置槽461,检测平台46上还设有多个限位槽462,各个限位槽462与各个放置槽461一一对应,各个限位槽462的一端与对应的放置槽461连通,各个限位槽462的另一端延伸至检测平台46的边缘处,各个限位槽462内均滑动设有限位杆463,各个限位杆463通过滑动将模具固定在放置槽461内。

28.所述第一取料板48的底部设有两个卡块组,各个卡块组上均设有两个相同的第一卡块49,四个第一卡块49呈矩形状分布,检测平台46上设有沿检测平台46的中心轴圆周分布的四个槽组,各个槽组均包括两个相同的放置槽461,各个第一卡块49通过机械臂41、驱动电机42、以及驱动气缸47的协同配合将模具放入对应的放置槽461内。

29.所述安装板43的两侧固定设有安装块431,各个安装块431上均设有两个用于抓取模具盘的真空吸头432,所述工作平台1上设有由运输电机31驱动且用于模具盘下料的运输带3,机械臂41通过驱动电机42、驱动气缸47和真空吸头432的协同配合将模具盘转移至运输带3。

30.所述备料组件2包括固定在工作平台1上的备料平台21、以及由第一气缸22驱动滑动设置在备料平台21上且用于叠放模具盘的备料板23,第一气缸22固定在备料平台21上,且第一气缸22的伸缩端与备料板23固定连接,备料平台21上设有平行设置的备料滑轨24,备料板23的底部设有可与各个备料滑轨24滑动配合的备料滑块25,各个备料板23通过第一气缸22的驱动、以及各个备料滑块25与对应的备料滑轨24的配合滑动设置在备料平台21上。

31.备料滑轨24上设有第一限位块26,第一限位块26上设有第一限位传感器27,备料平台21上设有第二限位块28,第二限位块28上设有第二限位传感器29,备料板23通过各个第一限位传感器27和第二限位传感器29的配合对备料板23进行滑动限位。

32.所述备料板23上设有可供模具盘卡入的定位卡槽231。

33.所述工作平台1上设有用于靠压叠放后的模具盘的侧边的靠压杆20。

34.所述工作平台1的底部还设有用于将叠放的模具盘抬升的抬升组件7,所述抬升组

件7包括固定在工作平台1底部的固定支架71、固定在固定支架71上的抬升电机72、由抬升电机72驱动升降设置在固定支架71上的抬升支架73、以及固定在抬升支架73上的抬升板76,抬升板76与工作平台1的上端面平行设置,工作平台1上设有可供抬升板76穿过的通槽,通槽与定位卡槽231连通,固定支架71上设有抬升滑轨74,抬升支架73上设有抬升滑块75,固定支架71上转动设有丝杆,抬升电机72的输出端与丝杆固定连接,抬升支架73的底部设有滑动块,滑动块上设有螺孔,抬升支架73通过抬升电机72的驱动、丝杆与螺孔的螺纹配合、以及抬升滑块75和抬升滑轨74的滑动配合升降设置在工作平台1上。

35.所述搬运组件5包括固定在工作平台1上的第二机械臂51、固定在第二机械臂51上的搬运电机52、由搬运电机52驱动转动连接在第二机械臂51上的搬运板53、至少一个固定在搬运板53底部的第二取料板54、固定在各个第二取料板54底部的第二卡块55,各个第二卡块55上均设有可卡入模具的第二卡槽56,各个第二取料板54中有一个第二取料板54由第二气缸531驱动升降设置在搬运板53上,第二气缸531固定在第二取料板54上,各个第二取料板54上均设有八个呈矩形状分布的第二卡块55,各个第二卡块55上的第二卡槽56卡入各个对应的模具后对模具进行取放,各个第二取料板54上的各个第二卡块55通过第二机械臂51、搬运电机52和第二气缸531的协同配合将检测完成的模具转移。

36.所述工作平台1上设有用于将注射完成的模具进行下料的下料组件6,所述下料组件6包括固定在工作平台1上的下料底板61、固定在下料底板61上的导料块62、以及与各个第二卡块55对应的盛料盒64,所述导料块62为锥台状,各个盛料盒64均位于导料块62和下料底板61之间,导料块62的侧面设有与各个盛料盒64对应的导料槽621,各个导料槽621与对应的盛料盒64连通,导料块62的侧面还固定设有侧边挡板63,侧边挡板63与各个导料槽621形成用于模具下料导向的导料通道。

37.本发明专利的工作原理:本发明专利在使用时,操作人员将多个模具盘堆叠在备料板23上的定位卡槽231内,并通过第一气缸22将备料板23转移至抬升板76的上方,抬升电机72将抬升板76进行上升,每当检测组件4取走一个模具盘,抬升板76抬升一个高度,检测组件4上的机械臂41转动至模具盘的上方,通过第一取料板48上的各个第一卡块49上的第一卡槽491卡入模具盘上的模具,并将模具取出,转移至检测平台46上的放置槽461内,然后通过驱动电机42转动90度,将模具放入其他的放置槽461内,通过检测相机44和照射光源45对模具进行检测,当一个模具盘上的所有模具取完后,通过第一取料板48上的安装块431,以及安装块431上的真空吸头432将模具盘取出并放置到运输带3上进行模具盘的下料,检测平台46上的模具检测完成后通过第二机械臂51将模具转移至注射机内进行模具注射成型,搬运板53上的至少一个第二取料板54,将新的模具放入注射机内后将原来注射完成后的模具取出,并能通过第二机械臂51将注射完成后模具转移至下料组件6的上方,各个第二卡块55上的第二卡槽56内的模具放入导料通道内,并顺着导料通道落入盛料盒64内,完成工艺。

38.以上所述的具体实施例,对本发明专利的目的、技术方案和有益效果进行了进一步详细说明,所应理解的是,以上所述仅为本发明专利的具体实施例而已,并不用于限制本发明专利,凡在本发明专利的精神和原则之内,所做的任何修改、等同替换、改进等,均应包含在本发明专利的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1