一种浮空器吊舱蒙皮共形天线及制造方法与流程

1.本发明涉及浮空器天线技术领域,具体涉及一种浮空器吊舱蒙皮共形天线及制造方法。

背景技术:

2.浮空器是以悬停于空中一定高度的系留气球或飞艇为平台,通过布置于平台腹部的吊舱来装载雷达、光电、通信等有效载荷及各分系统和任务载荷设备,飞行至所需的工作高度,实现对责任区域内的低空监视、警戒引导、监视、通信等任务,具有滞空时间长、综合效费比高等优势,是现代空防作战低空探测的优选装备。为实现雷达探测功能,其雷达系统通常采用传统的抛物面天线,并同吊舱共同安装于浮空器的的整流罩内,易对整流罩造成一定的影响,同时也难以实现雷达的360度全覆盖探测。

3.鉴于上述缺陷,本发明创作者经过长时间的研究和实践终于获得了本发明。

技术实现要素:

4.为解决上述技术缺陷,本发明采用的技术方案在于,提供一种浮空器吊舱蒙皮共形天线采用夹层结构,包括由外至内依次设置的外蒙皮、微带天线、内蒙皮。

5.较佳的,所述微带天线的馈电方式采用同轴馈电或微带馈电。

6.较佳的,所述外蒙皮和所述内蒙皮选用玻璃纤维环氧树脂预浸料。

7.较佳的,所述外蒙皮和所述内蒙皮选用玻纤/高分子复合材料、石英纤维/高分子复合材料或凯夫拉/高分子复合材料。

8.较佳的,一种所述浮空器吊舱蒙皮共形天线的制造方法,包括步骤:

9.s1,模具设计/制造;

10.s2,成型前模具处理;

11.s3,试装;

12.s4,检验、合模;

13.s5,吊舱外蒙皮铺层;

14.s6,微带天线定位铺贴;

15.s7,吊舱内蒙皮铺层;

16.s8,辅助材料铺贴;

17.s9,热压罐固化;

18.s10,脱模修整;

19.s11,检验。

20.较佳的,在步骤s6中,在模具内的相应位置预埋定位工装金属件,在模具内通过所述定位工装金属件将所述微带天线定位铺贴在所述外蒙皮上形成初级铺设层,对所述模具周边密封并预留真空导入口,将密封后的模具移入烘箱中;对所述初级铺设层进行抽真空预压实,真空压力不小于0.05mpa,并在不高于60℃条件下保温保压1h~2h。

21.较佳的,在步骤s7中,所述定位工装金属件与所述微带天线之间的间隙采用发泡胶填充,并在所述微带天线上铺贴所述内蒙皮形成中级铺设层。

22.较佳的,在步骤s8中,对所述中级铺设层依次铺设膜透气毡、隔离膜形成最终铺设层,用真空袋将所述模具包裹,对所述模具周边密封并预留真空导入口,移入烘箱中。

23.较佳的,在步骤s9中,接通热压罐的真空系统,对包裹模具的真空袋抽真空,真空压力不低于

‑

0.094mpa,关闭热压罐门,启动加热系统,对设置有所述最终铺设层的模具加热;升温速率为1℃/min~3℃/min。

24.较佳的,在步骤s9中,当所述热压罐内温度达到60℃时,开始向所述热压罐内充压缩空气,对所述最终铺设层实施加压;

25.当所述热压罐内温度升到80℃时,保温半小时后继续升温,直至所述热压罐内温度升至130℃,所述热压罐内压力维持在0.3mpa~0.35mpa之间时,保温保压2小时。

26.较佳的,在步骤s10中,当所述最终铺设层固化结束后进行自然冷却;冷却阶段保持压力恒定,当所述最终铺设层冷却到60℃以下时,从所述热压罐取出所述最终铺设层,打开真空袋,除去工艺辅助材料,脱模。

27.与现有技术比较本发明的有益效果在于:本发明不会影响浮空器的空气动力学性能;替代抛物面天线,能够实现减重效果;方便安装,所需要的空间小,低剖面,易于贴合吊舱表面;实现雷达360度全覆盖探测。

附图说明

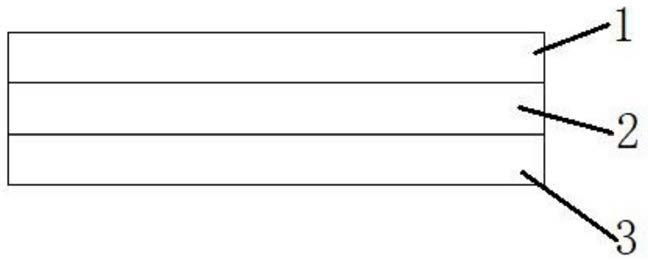

28.图1为所述浮空器吊舱蒙皮共形天线的结构视图;

29.图2为所述制造方法的流程图。

30.图中数字表示:

[0031]1‑

外蒙皮;2

‑

微带天线;3

‑

内蒙皮。

具体实施方式

[0032]

以下结合附图,对本发明上述的和另外的技术特征和优点作更详细的说明。

[0033]

如图1所示,图1为所述浮空器吊舱蒙皮共形天线的结构视图;本发明所述浮空器吊舱蒙皮共形天线采用夹层结构,包括由外至内依次设置的外蒙皮1、微带天线2、内蒙皮3。

[0034]

为实现天线与吊舱蒙皮表面紧密贴合,天线采用微带天线2,其馈电方式可采用同轴馈电或微带馈电。

[0035]

为实现蒙皮的透波功能及吊舱轻量化的需求,所述外蒙皮1和所述内蒙皮3选用轻质高强的玻璃纤维环氧树脂预浸料,优选的可采用轻质高强的玻纤/高分子复合材料、石英纤维/高分子复合材料或凯夫拉/高分子复合材料。

[0036]

为满足天线精度要求,在共形蒙皮天线成型时辐射单元和馈电单元之间通过工装定位。

[0037]

如图2所示,图2为所述制造方法的流程图;本发明所述浮空器吊舱蒙皮共形天线的制造方法,包括步骤:

[0038]

s1,模具设计/制造;

[0039]

s2,成型前模具处理;

[0040]

s3,试装;

[0041]

s4,检验、合模;

[0042]

s5,吊舱外蒙皮1铺层;

[0043]

具体的,在模具上依次铺设一层真空袋、膜透气毡、隔离膜及所述外蒙皮1。

[0044]

s6,微带天线2定位铺贴;

[0045]

具体的,在模具内的相应位置预埋定位工装金属件,在模具内通过所述定位工装金属件将所述微带天线2定位铺贴在所述外蒙皮1上形成初级铺设层,对所述模具周边密封并预留真空导入口,将密封后的模具移入烘箱中。

[0046]

对所述初级铺设层进行抽真空预压实,真空压力不小于0.05mpa,并在不高于60℃条件下保温保压1h~2h。

[0047]

s7,吊舱内蒙皮3铺层;

[0048]

众多定位工装金属件与所述微带天线2之间的间隙采用发泡胶填充,并在所述微带天线2上铺贴所述内蒙皮3形成中级铺设层。

[0049]

s8,辅助材料铺贴;

[0050]

对所述中级铺设层依次铺设膜透气毡、隔离膜形成最终铺设层,用真空袋将所述模具包裹,对所述模具周边密封并预留真空导入口,移入烘箱中。

[0051]

s9,热压罐固化;

[0052]

接通热压罐的真空系统,对包裹所述模具的真空袋抽真空,真空压力不低于

‑

0.094mpa,关闭热压罐门,启动加热系统,对内设有最终铺设层的所述模具加热。

[0053]

升温速率为所述浮空器吊舱蒙皮共形天线的温度升高速率,应控制在1~3℃/min。

[0054]

当所述热压罐内温度达到60℃时,开始向所述热压罐内充压缩空气,对所述浮空器吊舱蒙皮共形天线实施加压。

[0055]

当所述热压罐内温度升到80℃时,保温半小时后继续升温,直至所述热压罐内温度升至130℃,所述热压罐内压力维持在0.3mpa~0.35mpa之间时,保温保压2小时。

[0056]

s10,脱模修整;

[0057]

脱模修整,当所述最终铺设层固化结束后进行自然冷却。

[0058]

冷却阶段保持压力恒定,当所述最终铺设层冷却到60℃以下时,从所述热压罐取出所述最终铺设层,打开真空袋,除去所有工艺辅助材料,脱模。

[0059]

s11,检验。

[0060]

以上所述仅为本发明的较佳实施例,对本发明而言仅仅是说明性的,而非限制性的。本专业技术人员理解,在本发明权利要求所限定的精神和范围内可对其进行许多改变,修改,甚至等效,但都将落入本发明的保护范围内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1