一种仿木纤维增强复合板制作工艺的制作方法

1.本发明涉及仿木纤维增强复合板技术领域,具体涉及一种仿木纤维增强复合板制作工艺。

背景技术:

2.传统木塑复合地板产品户外使用的过程中,其户外耐候一直都是各大木塑厂家争先解决的一道难题。传统木塑地板户外使用存在着一系列的问题,列如:收缩变形、粉化、崩边、霉变、不耐化学腐蚀以及维护成本大,且整体表观木纹效果采用的是压纹辊压制,纹路重复度高且与实木纹理效果差异明显。

技术实现要素:

3.针对上述现有技术中存在的问题,本发明提供一种仿木纤维增强复合板制作工艺,产品整体采用模具一体成型,工艺步骤简化,产品成型周期短,提高了产品的生产效率,采用本工艺制成的仿木纤维增强复合板具有结构强度高、耐候性强,耐化学腐蚀和适应性广的优势。

4.本发明所采用的技术方案为:

5.本发明提供一种仿木纤维增强复合板的制作工艺,包括以下工艺步骤:

6.a、向上下木纹模具内喷涂脱模剂,之后再喷涂耐候保护涂料层;

7.b、待漆膜实干后,浇注弹性橡胶层;

8.c、在模具内预铺编织纤维布;

9.d、放置结构芯材;

10.e、再在结构芯材上预铺编织纤维布;

11.f、再次浇筑弹性橡胶层;

12.g、合模熟化;

13.h、脱模,修边,得到仿木纤维增强复合板。

14.成型过程中浇注的弹性橡胶原料充分浸润到纤维中,待弹性橡胶原料完全固化后,将结构芯材上下面的编织纤维布与结构芯材牢固的粘接到一起,从而将结构芯材与弹性橡胶层及增强纤维牢固的复合到一起,成型出纤维增强复合板。由于编制纤维与弹性橡胶层以及涂料层一体成型,所以增强了弹性橡胶层的强度,继而增加整体板材的力学强度。从而大大增加了本发明复合板材的力学性能以及户外耐候性。

15.传统地板长期在紫外线照射的情况下容易发生粉化、开裂等问题,因此我们在仿木纤维增强复合板一体成型的工艺过程中,在中间结构芯材的外面包裹一层耐候耐磨的弹性橡胶层以及保护涂料层,大大提高了产品的户外耐候性以及表观质感。

16.综上,产品整体采用模具一体成型,工艺步骤简化,产品成型周期短,提高了产品的生产效率,采用本工艺制成的仿木纤维增强复合板具有结构强度高、耐候性强,耐化学腐蚀和适应性广的优势。

17.需要说明的是,结构芯材的空心结构可以是方孔、圆孔等各种形状的空心结构。橡胶层的复合方式可以采用模具内熔融复合,也可以采用双组份反应浇注固化溶融复合。模具采用的是金属模具或者耐高温树脂模具。模具成型纹路采用原木1比1翻模,将原木的真实自然纹理翻模到模具上,再通过模具成型到产品外观面,使得产品的外观更加自然美观。产品整体成型工艺采用的是模具一体成型,所有工艺步骤均在模具内操作完成,待产品熟化后,脱模修边即可。大大简化了工艺的复杂性,从而缩短产品成型周期,提高了产品的生产效率。

18.通过我们依据国标gb/t24508-2009 5.5对实际方案中的一款产品进行测试,在跨距300mm的情况下,弯曲破坏载荷达到5528n。80小时水煮无鼓包脱层现象。表面磨耗0.112

㎎

。测试样品复合的芯材为传统木塑普通方孔型材。

19.进一步的,步骤d中,所述结构芯材其内部构可以是空心结构或实心结构。

20.进一步的,步骤d中,所述结构芯材由如下重量份数的各组分组成:环氧树脂30-40、纤维60-70、促进剂0.3-0.4、固化剂0.6-0.8、阻燃剂3-8份、助剂3-6份和无机色粉1-6份。

21.进一步的,步骤d中,所述结构芯材主要材质选自高分子材料、无机材料、纤维增强塑料和金属材质中的一种或多种。

22.进一步的,步骤b和步骤f中,所述弹性橡胶层的弹性橡胶原料选自天然橡胶、聚氨酯橡胶弹性体、人工合成橡胶或者相同性质的高分子材料中的一种或多种。例如:丙烯酸酯橡胶、聚氨酯、tpe中的一种或者几种。

23.进一步的,所述聚氨酯橡胶弹性体由如下重量份数的各组分组成:醚多元醇45-80份、异氰酸酯45-80份、填料10-30份、阻燃剂4-8份、偶联剂剂3-6份、助剂3-6份和无机色粉3-8份。

24.进一步的,步骤a中,保护涂料层包括依次喷涂的保护漆层、面漆层和底漆层,所述保护漆层采用户外高耐磨耐候清漆,所述底漆层采用防水隔离涂料,所述面漆层采用户外耐候弹性面漆。

25.进一步的,步骤c和步骤e中,所述编织纤维布分别设计为一层或多层。

26.进一步的,步骤c和步骤e中,所述编织纤维布选自人造纤维、金属合金丝、芳纶纤维、石英纤维、玻璃纤维、玄武岩纤维和植物纸质纤维中的一种或几种。

27.需要说明的是,结构芯材1主要材质选自高分子材料,无机材料,纤维增强塑料或者金属材质中的一种或者几种。高分子材料可以是聚乙烯(pe)或者聚氯乙烯(pvc)。纤维增强塑料材料可以是玻璃钢等。

28.本发明的有益效果为:成型过程中浇注的弹性橡胶原料充分浸润到纤维中,待弹性橡胶原料完全固化后,将结构芯材上下面的编织纤维布与结构芯材牢固的粘接到一起,从而将结构芯材与弹性橡胶层及增强纤维牢固的复合到一起,成型出纤维增强复合板。由于编织纤维与弹性橡胶层以及涂料层一体成型,所以增强了弹性橡胶层的强度,继而增加整体板材的力学强度。从而大大增加了本发明复合板材的力学性能以及户外耐候性。

29.传统地板长期在紫外线照射的情况下容易发生粉化、开裂等问题。因此我们在仿木纤维增强复合板一体成型的工艺过程中,在中间结构芯材外面包裹一层耐候耐磨的弹性橡胶层以及保护涂料层,提高了产品的户外耐候性以及表观质感。

30.综上,产品整体采用模具一体成型,工艺步骤简化,产品成型周期短,提高了产品的生产效率,采用本工艺制成的仿木纤维增强复合板具有结构强度高、耐候性强,耐化学腐蚀和适应性广的优势。

31.需要说明的是,结构芯材的空心结构可以是方孔、圆孔等各种形状的空心结构。橡胶层的复合方式可以采用模具内熔融复合,也可以采用双组份反应浇注固化溶融复合。模具采用的是金属模具或者耐高温树脂模具。模具成型纹路采用原木1比1翻模,将原木的真实纹理翻模到模具上,再通过模具成型到产品外观面,使得产品的外观更加自然美观。产品整体成型工艺采用的是模具一体成型,所有工艺步骤均在模具内操作完成,待产品熟化后,脱模修边即可,大大简化了工艺的复杂性,从而缩短产品成型周期,提高了产品的生产效率。

附图说明

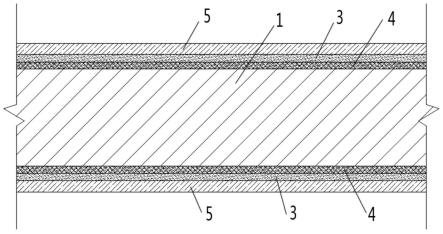

32.图1是本发明中结构芯材为实心结构的剖视结构示意图;

33.图2是本发明中结构芯材为空心结构的剖视结构示意图;

34.图3是本发明中保护涂料层的结构示意图。

35.图中:结构芯材1;弹性橡胶层3;编织纤维布4;保护涂料层5;底漆层5.1;面漆层5.2;保护漆层5.3。

具体实施方式

36.为使本发明实施例的目的、技术方案和优点更加清楚,下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例是本发明一部分实施例,而不是全部的实施例。通常在此处附图中描述和示出的本发明实施例的组件可以以各种不同的配置来布置和设计。

37.因此,以下对在附图中提供的本发明的实施例的详细描述并非旨在限制要求保护的本发明的范围,而是仅仅表示本发明的选定实施例。基于本发明中的实施例,本领域普通技术人员在没有作出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

38.需要说明的是,在不冲突的情况下,本发明中的实施例及实施例中的特征可以相互组合。

39.下面结合附图及具体实施例对本发明作进一步阐述。

40.实施例1:

41.如图1-图3所示,本实施例提供一种仿木纤维增强复合板的制作工艺,包括以下工艺步骤:

42.a、向上下木纹模具内喷涂脱模剂,之后再喷涂耐候保护涂料层5;

43.b、待漆膜实干后,浇注弹性橡胶层3;

44.c、在模具内预铺编织纤维布4;

45.d、放置结构芯材1;

46.e、再在结构芯材1上预铺编织纤维布4;

47.f、再次浇筑弹性橡胶层3;

48.g、合模熟化;

49.h、脱模,修边,得到仿木纤维增强复合板。

50.成型过程中浇注的弹性橡胶层3的弹性橡胶原料充分浸润到纤维中,待弹性橡胶原料完全固化后,将结构芯材1上下面的编织纤维布4与结构芯材1牢固的粘接到一起,从而将结构芯材1与弹性橡胶层3及编制纤维布4牢固的复合到一起,成型出纤维增强复合板。由于编制纤维4与弹性橡胶层3以及涂料层5一体成型,所以增强了弹性橡胶层3的强度,继而增加整体板材的力学强度。从而大大增加了本发明复合板材的力学性能以及户外耐候性。

51.传统地板长期在紫外线照射的情况下容易发生粉化、开裂等问题,因此我们在仿木纤维增强复合板一体成型的工艺过程中,在中间结构芯材外面包裹一层耐候耐磨的弹性橡胶层3以及保护涂料层5,提高了产品的户外耐候性以及表观质感。

52.综上,产品整体采用模具一体成型,工艺步骤简化,产品成型周期短,提高了产品的生产效率,采用本工艺制成的仿木纤维增强复合板具有结构强度高、耐候性强,耐化学腐蚀和适应性广的优势。

53.需要说明的是,结构芯材1的空心结构可以是方孔、圆孔等各种形状的空心结构。橡胶层的复合方式可以采用模具内熔融复合,也可以采用双组份反应浇注固化溶融复合。模具采用的是金属模具或者耐高温树脂模具。模具成型纹路采用原木1比1翻模,将原木的真实纹理翻模到模具上,再通过模具成型到产品外观面,使得产品的外观更加自然美观。产品整体成型工艺采用的是模具一体成型,所有工艺步骤均在模具内操作完成,待产品熟化后,脱模修边即可,大大简化了工艺的复杂性,从而缩短产品成型周期,提高了产品的生产效率。

54.通过我们依据国标gb/t24508-2009 5.5对实际方案中的一款产品进行测试,在跨距300mm的情况下,弯曲破坏载荷达到5528n。80小时水煮无鼓包脱层现象。表面磨耗0.112

㎎

。测试样品复合的芯材为传统木塑普通方孔型材地板。

55.实施例2:

56.本实施例是在上述实施例1的基础上进行优化。

57.步骤d中,所述结构芯材1其内部结构可以是空心结构或实心结构。

58.实施例3:

59.本实施例是在上述实施例2的基础上进行优化。

60.步骤d中,所述结构芯材1由如下重量份数的各组分组成:环氧树脂30-40、纤维60-70、促进剂0.3-0.4、固化剂0.6-0.8、阻燃剂3-8份、助剂3-6份和无机色粉1-6份。

61.实施例4:

62.本实施例是在上述实施例2的基础上进行优化。

63.步骤d中,所述结构芯材1主要材质选自高分子材料、无机材料、纤维增强塑料和金属材质中的一种或多种。

64.实施例5:

65.本实施例是在上述实施例1的基础上进行优化。

66.步骤b和步骤f中,所述弹性橡胶层3的弹性橡胶原料选自天然橡胶、聚氨酯橡胶弹性体、人工合成橡胶或者相同性质的高分子材料中的一种或者几种。例如:丙烯酸酯橡胶、聚氨酯、tpe中的一种或者几种。

67.实施例6:

68.本实施例是在上述实施例1的基础上进行优化。

69.所述聚氨酯橡胶弹性体由如下重量份数的各组分组成:醚多元醇45-80份、异氰酸酯45-80份、填料10-30份、阻燃剂4-8份、偶联剂剂3-6份、助剂3-6份和无机色粉3-8份。

70.实施例7:

71.本实施例是在上述实施例1的基础上进行优化。

72.步骤a中,保护涂料层5包括依次喷涂的保护漆层5.3、面漆层5.2和底漆层5.1,所述保护漆层5.3采用户外高耐候耐磨清漆,所述底漆层5.1采用防水隔离涂料,所述面漆层5.2采用户外耐候弹性面漆。

73.实施例8:

74.本实施例是在上述实施例1的基础上进行优化。

75.步骤c和步骤e中,所述编织纤维布4分别设计为一层或多层。

76.实施例9:

77.本实施例是在上述实施例1的基础上进行优化。

78.步骤c和步骤e中,所述编织纤维布4选自人造纤维、金属合金丝、芳纶纤维、石英纤维、玻璃纤维、玄武岩纤维和植物纸质纤维中的一种或几种。

79.需要说明的是,结构芯材1主要材质选自高分子材料,无机材料,纤维增强塑料或者金属材质中的一种或者几种。高分子材料可以是聚乙烯(pe)或者聚氯乙烯(pvc)。纤维增强塑料材料可以是玻璃钢等。

80.发明不局限于上述可选实施方式,任何人在本发明的启示下都可得出其他各种形式的产品,但不论在其形状或结构上作任何变化,凡是落入本发明权利要求界定范围内的技术方案,均落在本发明的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1