片状橡胶材料的制造装置及其制造方法与流程

1.本发明涉及片状橡胶材料的制造装置及其制造方法。

背景技术:

2.在下述专利文献1中记载了用于将由挤出机挤出的未硫化橡胶的每单位长度的重量维持在规定值的挤出橡胶的重量控制方法。在该重量控制方法中,将所述未硫化橡胶载置在配置于所述挤出机正后方的牵引式输送机上进行输送,基于载置在所述牵引式输送机上的所述未硫化橡胶的重量与预先确定的基准值的偏差,使所述牵引式输送机的线速度增减。

3.专利文献1:日本特开平6

‑

182854号公报

技术实现要素:

4.如上所述的未硫化橡胶在被挤出机刚刚挤出后具有较高的温度,但在被牵引式输送机输送期间被冷却而收缩。因此,在所述收缩的前后,所述未硫化橡胶的每单位长度的重量发生较大变化。另一方面,上述的重量控制方法没有对这样的收缩进行研究,在将所述未硫化橡胶的每单位长度的重量维持在规定值的同时进行制造的方面还有改善的余地。

5.本发明是鉴于以上的实际情况而提出的,其主要课题在于提供一种能够高精度地将片状的橡胶材料制造成所希望的重量的片状橡胶材料的制造装置及其制造方法。

6.本发明是用于制造未硫化的片状橡胶材料的制造装置,所述片状橡胶材料的制造装置具有:挤出机,其连续地挤出所述橡胶材料;能够调整输送速度的牵引输送机,其接受从所述挤出机挤出的所述橡胶材料,向输送方向的下游侧输送;第一重量测量器件,其配置于所述牵引输送机的所述输送方向的下游侧,且在输送途中测量所述橡胶材料的每单位长度的重量;第一冷却器件,其对由所述第一重量测量器件测量后的所述橡胶材料进行冷却;第二重量测量器件,其测量由所述第一冷却器件冷却后的所述橡胶材料的每单位长度的重量;以及控制器件,其基于由所述第一重量测量器件及所述第二重量测量器件测量的所述橡胶材料的每单位长度的重量,控制所述牵引输送机的输送速度。

7.在本发明的片状橡胶材料的制造装置中,优选为,所述第一冷却器件将所述橡胶材料的温度冷却至60℃~80℃。

8.在本发明的片状橡胶材料的制造装置中,优选为,所述第一冷却器件对所述橡胶材料施加液体来进行冷却。

9.在本发明的片状橡胶材料的制造装置中,优选为,所述液体是水。

10.在本发明的片状橡胶材料的制造装置中,优选为,包含用于将由所述第一冷却器件冷却后的所述橡胶材料向所述输送方向的下游侧输送的搬运输送机,所述搬运输送机包含朝向所述输送方向的下游侧向上方倾斜的倾斜部,所述第二重量测量器件配置于比所述倾斜部靠所述输送方向的下游侧处。

11.在本发明的片状橡胶材料的制造装置中,优选地,包含用于对由所述第二重量测

量器件测量后的所述橡胶材料进行冷却的第二冷却器件。

12.在本发明的片状橡胶材料的制造装置中,优选为,包含将由所述第二冷却器件冷却后的所述橡胶材料切断成预先确定的长度的切断器件。

13.在本发明的片状橡胶材料的制造装置中,优选为,包含测量由所述切断器件切断后的所述橡胶材料的重量的第三重量测量器件。

14.在本发明的片状橡胶材料的制造装置中,优选为,所述第二重量测量器件配置在从所述挤出机朝向所述输送方向的下游侧的、所述挤出机和所述第三重量测量器件之间的行程长度的15%~35%的位置。

15.本发明是用于制造未硫化的片状橡胶材料的制造方法,其中,所述片状橡胶材料的制造方法包含:从挤出机连续地挤出所述橡胶材料的工序;利用牵引输送机接受从所述挤出机挤出的所述橡胶材料而向输送方向的下游侧输送的工序;测量所述牵引输送机的输送途中的所述橡胶材料的每单位长度的重量的第一测量工序;对在所述第一测量工序中测量后的所述橡胶材料进行冷却的工序;测量在所述冷却的工序中冷却后的所述橡胶材料的每单位长度的重量的第二测量工序;以及基于在所述第一测量工序以及所述第二测量工序中测量出的所述橡胶材料的每单位长度的重量来控制所述牵引输送机的输送速度的工序。

16.本发明通过采用上述的结构,能够高精度地将片状的橡胶材料制造成所希望的重量。

附图说明

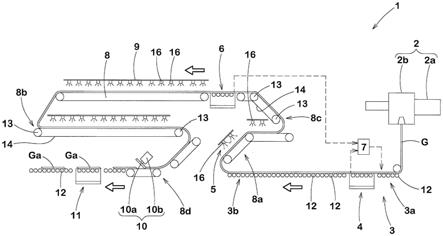

17.图1是概念性地说明本发明的一个实施方式的制造装置的侧视图。

18.图2是本发明的一个实施方式的制造方法的流程图。

19.标号说明

20.1:制造装置;3:牵引输送机;5:第一冷却器件;6:第二重量测量器件;7:控制器件;g:橡胶材料。

具体实施方式

21.以下,基于附图对本发明的一个实施方式进行说明。

22.图1是概念性地表示本发明的片状橡胶材料的制造装置(以下,有时简称为“装置”。)的一个实施方式的侧视图。本实施方式的装置1用于制造未硫化的片状的橡胶材料g。由装置1制造的橡胶材料g例如适合用作作为轮胎用的构成部件的胎面胶。所述“未硫化”包括未达到完全硫化的所有方式,所谓的半硫化状态包括在“未硫化”中。另外,“片状”是指包括橡胶材料g的厚度、宽度在其输送方向上均匀的情况或者变化的情况这两者。另外,本发明的橡胶材料g并不限定于用作轮胎用的构成部件。

23.如图1所示,本实施方式的装置1包含挤出机2、牵引输送机3、第一重量测量器件4、第一冷却器件5、第二重量测量器件6和控制器件7。装置1例如还包含搬运输送机8、第二冷却器件9、切断器件10和第三重量测量器件11。另外,图1的上下方向表示铅直方向,左右方向表示水平方向。

24.本实施方式的挤出机2具有连续地挤出片状的橡胶材料g的功能。挤出机2例如采用包含主体部2a和挤出头2b的公知构造,所述主体部2a包含用于混炼橡胶材料g的螺杆(省

略图示),所述挤出头2b包括用于将橡胶材料g成形为片状的挤出模(省略图示)。在本实施方式中,挤出机2构成为自如地调整橡胶材料g的挤出速度。

25.虽然没有特别限定,但从挤出机2挤出的橡胶材料g的输送方向的长度为120m以上。此外,橡胶材料g的宽度为120mm~350mm,厚度为5mm~15mm。

26.本实施方式的牵引输送机3具有接受从挤出机2挤出的橡胶材料g并将橡胶材料g向输送方向的下游侧输送的功能。所述“输送方向”是牵引输送机3及搬运输送机8输送橡胶材料g的输送方向。在图1中,输送方向的下游侧用箭头表示。

27.牵引输送机3例如由多个辊12沿输送方向排列的公知构造的辊式输送机构成。在本实施方式中,辊12由未图示的电动机驱动,能够调整其输送速度。另外,牵引输送机3并不限定于这样的形态。

28.牵引输送机3例如包含上游部分3a和配置在比上游部分3a靠输送方向的下游侧的下游部分3b。上游部分3a例如形成为输送方向的长度比下游部分3b小。上游部分3a及下游部分3b例如均包含辊12。

29.本实施方式的搬运输送机8配置在牵引输送机3的输送方向的下游侧。由牵引输送机3输送的橡胶材料g继续由搬运输送机8输送。

30.搬运输送机8例如包含第一部分8a、第二部分8b、倾斜部8c和切断部8d。本实施方式的第一部分8a与牵引输送机3相邻,能够输送由第一冷却器件5冷却过程中的橡胶材料g。本实施方式的第二部分8b能够输送由第二冷却器件9冷却过程中的橡胶材料g。本实施方式的倾斜部8c是朝向输送方向的下游侧向上方倾斜的部分。在本实施方式中,倾斜部8c配置在输送方向上的第一部分8a和第二部分8b之间。本实施方式的切断部8d在上方配置有切断器件10,承接被切断器件10切断的橡胶材料g。

31.搬运输送机8构成为包含多个引导辊13和非伸缩性的输送带14的公知构造的带式输送机,该非伸缩性的输送带14被各引导辊13以能够旋转的方式卷装。在本实施方式中,第一部分8a、第二部分8b、倾斜部8c、切断部8d分别构成为带式输送机。橡胶材料g在输送带14上输送。

32.本实施方式的第一重量测量器件4及第二重量测量器件6具有测量橡胶材料g的每单位长度的重量(以下,有时简称为“单位长度重量”。)的功能。第一重量测量器件4以及第二重量测量器件6例如优选为公知构造的带辊的测量器件。这样的方式能够不停止橡胶材料g的输送地测量其单位长度重量。基于第一重量测量器件4及第二重量测量器件6的单位长度重量的测量例如可以持续进行测量,也可以每隔数秒测量一次等按照规定时间进行测量。第一重量测量器件4及第二重量测量器件6优选将其测量结果变换为信号例如电信号d后输出至控制器件7。

33.在本实施方式中,第一重量测量器件4配置在牵引输送机3的输送方向的下游侧。第一重量测量器件4例如配置在上游部分3a和下游部分3b之间。这样的第一重量测量器件4测量由挤出机2挤出的相对高温的橡胶材料g的单位长度重量。

34.本实施方式的第一冷却器件5和第二冷却器件9具有用于冷却橡胶材料g的功能。由此,促进橡胶材料g的收缩。在本实施方式中,第一冷却器件5以及第二冷却器件9通过向橡胶材料g喷洒液体例如水来进行冷却。在本实施方式中,第一冷却器件5及第二冷却器件9包括可洒水的公知构造的洒水头16。第一冷却器件5及第二冷却器件9在橡胶材料g的输送

方向上排列多个洒水头16而构成。

35.在本实施方式中,第一冷却器件5被配置在第一重量测量器件4的输送方向的下游侧。由此,第一冷却器件5冷却由第一重量测量器件4测量后的橡胶材料g,促进收缩。虽然没有特别限定,但第一冷却器件5例如优选具有用于使橡胶材料g冷却至60℃~80℃的冷却能力。第一冷却器件5例如对由第一部分8a输送的橡胶材料g进行冷却。

36.第二冷却器件9的洒水头16的个数例如配置成比第一冷却器件5的洒水头16的个数多,例如具有比第一冷却器件5大的冷却能力。在本实施方式中,第二冷却器件9对由第二部分8b输送的橡胶材料g进行冷却。

37.在本实施方式中,第二重量测量器件6配置在比第一冷却器件5靠输送方向的下游侧。由此,第二重量测量器件6能够测量被第一冷却器件5冷却后的单位长度重量的变化变小的橡胶材料g。

38.第二重量测量器件6例如配置于比倾斜部8c靠输送方向的下游侧。由此,被第一冷却器件5洒水而附着于橡胶材料g的水通过倾斜部8c向下方排出,因此,在第二重量测量器件6中能够测量不含水的重量的橡胶材料g的单位长度重量。第二重量测量器件6例如配置于倾斜部8c和第二部分8b之间。

39.另外,为了通过第二重量测量器件6更准确地测量橡胶材料g的重量,可以将包含鼓风机或风扇的公知结构的送风器件(省略图示)设置在倾斜部8c附近。这样的送风器件能够将附着于橡胶材料g的水吹飞,进一步进行排水。

40.例如,对于挤出机2和第三重量测量器件11之间的行程的长度而言,如果将第二重量测量器件6配置在比挤出机2更靠近第三重量测量器件11的一侧,则用于将第二重量测量器件6的测量结果反馈给牵引输送机3的时间需要较长。这成为大量制造不适合的橡胶材料g的原因。因此,在本实施方式中,优选为,第二重量测量器件6配置在从挤出机2朝向输送方向的下游侧达挤出机2和第三重量测量器件11之间的行程长度的15%~35%的位置。由此,能够抑制不适合的橡胶材料g的制造。

41.切断器件10能够将输送来的橡胶材料g切断成预先确定的长度。本实施方式的切断器件10切断由第二冷却器件9冷却后的橡胶材料g。在本实施方式中,切断器件10配置在切断部8d的上方。切断器件10例如具有包含刀具10a和使刀具10a移动到规定位置的移动部10b的公知的构造。橡胶材料g由切断器件10切断成例如2m~3m的长度。

42.第三重量测量器件11例如对被切断器件10切断的橡胶材料ga的重量进行测量。在本实施方式中,第三重量测量器件11测量被切断的橡胶材料g各自的总重量。根据由第三重量测量器件11测量出的结果,判断橡胶材料ga是否合格,例如是否适合作为胎面胶。第三重量测量器件11优选为公知结构的带式输送机式的测量器件。

43.在第三重量测量器件11的输送方向的上游侧及下游侧,例如配置有在输送方向上排列的多个辊12。

44.本实施方式的控制器件7能够基于从第一重量测量器件4以及第二重量测量器件6输出的电信号d来控制牵引输送机3的输送速度。控制器件7例如在由第一重量测量器件4或第二重量测量器件6测量的橡胶材料g的单位长度重量比预定的值大的情况下增大牵引输送机3的输送速度,对橡胶材料g施加拉伸力,可以减小其单位长度重量。此外,控制器件7例如在由第一重量测量器件4或第二重量测量器件6测量出的橡胶材料g的单位长度重量比预

定的值小的情况下减小牵引输送机3的输送速度,对橡胶材料g施加压缩力,能够增大其单位长度重量。由此,本实施方式的装置1能够高精度地以所希望的重量制造橡胶材料g。

45.控制器件7例如也可以基于从第三重量测量器件11输出的电信号来控制牵引输送机3的输送速度。此外,控制器件7也可以根据橡胶材料g的材料或形状来调节挤出机2的挤出速度。作为控制器件7,例如优选使用可编程定序器、微型计算机、个人计算机、其他公知的控制设备。

46.接着,对使用了这样的装置1的橡胶材料g的制造方法进行说明。图2是本实施方式的制造方法的流程图。如图2所示,本实施方式的制造方法包含挤出工序s1、输送工序s2、第一测量工序s3、控制工序、第一冷却工序s5和第二测量工序s6。另外,在本实施方式中,制造方法还包含第二冷却工序s7、切断工序s8和第三测量工序s9。本实施方式的控制工序包括第一控制工序s4a和第二控制工序s4b。

47.在本实施方式的制造方法中,首先,进行挤出工序s1。在本实施方式的挤出工序s1中,从挤出机2连续地挤出橡胶材料g。从挤出机2刚刚挤出后的橡胶材料g例如温度为90℃~110℃。

48.在本实施方式中,从挤出机2挤出的橡胶材料g形成为在挤出机2的挤出头2b和切断器件10之间连续成一个的片状。另外,橡胶材料g的长度只要是比由切断器件10切断的预先确定的长度大的方式即可,没有特别限定。

49.接着,进行输送工序s2。在本实施方式的输送工序s2中,从挤出机2挤出的橡胶材料g被牵引输送机3牵引,向输送方向的下游侧输送。此时的牵引输送机3的输送速度例如基于被切断器件10切断的一根橡胶材料g的预先确定的总重量来设定。这样的牵引输送机3的输送速度由控制器件7程序化。

50.在本实施方式中,输送工序s2持续进行,直到从挤出机2挤出的片状的橡胶材料g至少被第三重量测量器件11测量重量为止。输送工序s2例如在橡胶材料g被牵引输送机3及搬运输送机8输送的期间持续进行。

51.接着,进行第一测量工序s3。在本实施方式的第一测量工序s3中,测量输送途中的橡胶材料g的单位长度重量。在第一测量工序s3中,利用第一重量测量器件4测量橡胶材料g的单位长度重量。第一重量测量器件4将基于所测量的橡胶材料g的单位长度重量的电信号d输出到控制器件7。

52.接着,进行第一控制工序s4a。在本实施方式中,第一控制工序s4a根据在第一测量工序s3中测量的结果来控制牵引输送机3的输送速度。由此,能够使牵引输送机3上的橡胶材料g成为所希望的单位长度重量。在本实施方式的第一控制工序s4a中,控制器件7控制牵引输送机3的输送速度。

53.接着,进行第一冷却工序s5。在第一冷却工序s5中例如通过第一冷却器件5对由第一测量工序s3测量后的橡胶材料g进行冷却。在本实施方式的第一冷却工序s5中,向由第一部分8a输送过程中的橡胶材料g喷洒第一冷却器件5的洒水头16的水,例如冷却至60℃~80℃。由此,比第一冷却器件5靠输送方向的下游侧的橡胶材料g的单位长度重量的变化变小。

54.接着,进行第二测量工序s6。第二测量工序s6例如测量由第一冷却工序s5冷却后的橡胶材料g的单位长度重量。在第二测量工序s6中,利用第二重量测量器件6测量通过倾斜部8c后的橡胶材料g。第二重量测量器件6将基于所测量的橡胶材料g的单位长度重量的

电信号d输出到控制器件7。

55.接着,进行第二控制工序s4b。本实施方式的第二控制工序s4b基于在第二测量工序s6中测量出的橡胶材料g的单位长度重量来控制牵引输送机3的输送速度。这样,在第二控制工序s4b中,基于被第一冷却器件5冷却而促进了收缩的橡胶材料g的单位长度重量来控制牵引输送机3的输送速度,能够使由牵引输送机3输送的橡胶材料g成为所希望的单位长度重量。在本实施方式的第二控制工序s4b中,控制器件7控制牵引输送机3的输送速度。

56.接着,进行第二冷却工序s7。在本实施方式中,第二冷却工序s7利用第二冷却器件9对在第二测量工序s6中测量后的橡胶材料g进行冷却。在第二冷却工序s7中例如冷却通过搬运输送机8的第二部分8b输送过程中的橡胶材料g。在第二冷却工序s7中冷却后的橡胶材料g例如作为成型生胎的轮胎构成部件而被设定为所希望的温度。

57.接着,进行切断工序s8。在本实施方式的切断工序s8中,利用切断器件10将橡胶材料g切断成预先确定的长度。由此,作为所述轮胎的构成部件,形成期望长度的橡胶材料g。

58.接着,进行第三测量工序s9。在本实施方式的第三测量工序s9中,测量在切断工序s8中被切断的橡胶材料g的总重量。在本实施方式的制造方法中,由于基于在第一冷却工序s5中被收缩的橡胶材料g各自的单位长度重量来控制牵引输送机3的输送速度,因此能够使橡胶材料g的所述总重量高精度地成为期望的重量。

59.以上,对本发明的特别优选的方式进行了详述,但本发明并不限定于图示的实施方式,能够变形为各种方式来实施。

60.【实施例】

61.为了确认本发明的效果,使用图1所示的制造装置来制造片状的橡胶材料。然后,对该橡胶材料的重量的精度进行了测试。通用规格及测试方法如下所述。

62.<重量的精度测试1>

63.使用实施例和比较例的制造装置制造橡胶材料。然后,用第三重量测量器件测量橡胶材料的重量,计算出偏离下述目标重量的橡胶材料的比率。结果用实数表示。数值越小越好。另外,比较例的制造装置是在图1的制造装置中没有设置第二重量测量器件的方式。测试结果如表1所示。

64.橡胶材料:轮胎尺寸为165/65r14的充气轮胎的胎面胶

65.橡胶材料的制造个数:10000

66.橡胶材料的目标重量:2129

±

60g

67.【表1】

[0068][0069]

<重量的精度测试2>

[0070]

通过实施例和比较例的制造方法制造橡胶材料。然后,用第三重量测量器件测量橡胶材料的重量,算出其重量的偏差。比较例的制造方法除了不进行第一冷却工序以外,是与实施例相同的制造方法。结果用与目标重量之差的平均值表示。数值越小越好。

[0071]

橡胶材料:轮胎尺寸为165/65r14的充气轮胎的胎面胶

[0072]

从挤出机刚刚挤出后的橡胶材料的温度:100℃

[0073]

橡胶材料的目标重量:2129g

[0074]

橡胶材料的制造个数:30

[0075]

测试结果如表2所示。

[0076]

【表2】

[0077][0078]

作为测试的结果可知,实施例的制造装置和制造方法与比较例的制造装置和制造方法相比,能够高精度地制造橡胶材料。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1