一种适用于小规格轮胎的轮胎硫化工艺的制作方法

1.本发明涉及一种适用于小规格轮胎的轮胎硫化工艺。

背景技术:

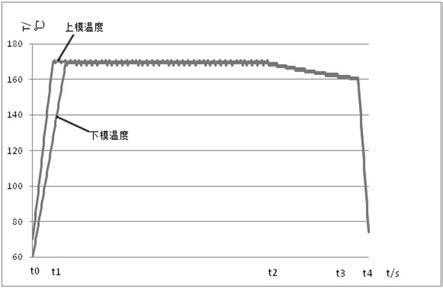

2.目前轮胎制造过程中的硫化工艺大多采用两种及两种以上高温介质配合的方式对轮胎进行硫化。在轮胎硫化初期通入高于硫化温度的高温介质(如蒸汽或蒸汽与氮气的混合物等)并持续循环一段时间,使胶囊快速升温后,再切换与硫化温度一致的介质循环或循环后保压,整个硫化过程中需要消耗大量的能源且存在上下模硫化程度不一致的问题,往往下模位置刚达到正硫化而上模位置已接近过硫状态,导致成品轮胎物理性能下降、使用不稳定。其轮胎硫化工艺曲线如图1所示,硫化过程中上下模升温速率差异明显,上模温度高,硫化程度高,下模温度低,硫化程度低,下模位置硫化完成后上模已接近正硫化后期,存在过硫风险。目前的硫化工艺使用高温硫化介质种类多,工艺复杂,导致制造成本居高不下,市场竞争力低,且能源浪费较多,不利于环境保护及可持续发展。

3.专利公告号cn103009524b、专利名称为一种过热水不循环轮胎硫化工艺,公开了一种轮胎硫化工艺。其硫化工艺是:硫化初期使用蒸汽预热,然后将过热水充入胶囊,关闭回水阀,直至硫化结束,硫化结束时胶囊内过热水温度约为160

‑

167℃,仍高于轮胎的硫化温度148

‑

150℃。此种轮胎硫化工艺存在的问题是:蒸汽与过热水配合使用,虽然硫化中后期过热水不循环,但总体能量消耗还居高不下,且初期使用蒸汽,下模胎肩位置会存在冷凝水,温度低于其他位置的温度,整条轮胎的硫化程度会不同,导致成品轮胎物理性能下降且使用不稳定,两种高温介质交替使用,生产过程复杂,成本较高。

4.专利公告号cn10335260c、专利名称为轮胎硫化工艺,公开了一种轮胎硫化工艺。其硫化工艺是:轮胎硫化诱导期通入比常规硫化温度高15

‑

25%的高温蒸汽或过热水,预硫化阶段间断通入比常规硫化温度高15

‑

25%的高温蒸汽或过热水。此种轮胎硫化工艺存在的问题是:如高温介质采用蒸汽,工作时下模胎肩位置会存在冷凝水,温度低于其他位置的温度,结果就是下模胎肩位置还未熟的时候,其余位置已经熟了,等下模胎肩位置熟了的时候,其余位置已接近过硫,导致成品轮胎物理性能下降且使用不稳定。且此种工艺预硫化阶段间断通入高温介质,需不断监测胶囊内温度,不断开启关闭阀门,生产过程繁琐。

5.目前市面上小规格轮胎的硫化工艺完全采用前述大规格轮胎的生产工艺,小规格轮胎与大规格轮胎的不同之处有:小规格轮胎胎体薄,硫化时间短,硫化胶囊小且薄,高温硫化介质能迅速填充满胶囊且胶囊传热速度快。因此使用现有大规格轮胎的生产工艺来加工小规格轮胎存在能源浪费严重,生产成本高企,轮胎容易过硫化,成品轮胎物理性能下降且使用不稳定等问题。因此企业急需一种专门针对小规格轮胎的硫化工艺,降低生产成本,提高轮胎硫化质量。

技术实现要素:

6.本发明要解决的技术问题是提供一种适用于小规格轮胎的轮胎硫化工艺,降低生

产成本,提高轮胎硫化质量。

7.为解决上述技术问题,本发明公开了一种适用于小规格轮胎的轮胎硫化工艺,其特征是:硫化的诱导期、预硫化阶段,硫化胶囊内通入与硫化温度一致的过热水进行循环;正硫化阶段,关闭过热水出硫化胶囊的阀门,只开过热水进入硫化胶囊的阀门,过热水不再循环,硫化胶囊保温保压,压力较循环阶段上升2

‑

5%;硫化完成后通入冷却介质,降温,温度降低后,取出轮胎。

8.更优的,硫化的诱导期、预硫化阶段,硫化胶囊内通入160

‑

175℃过热水3

‑

8分钟;正硫化阶段,关闭过热水出硫化胶囊的阀门,只开过热水进入硫化胶囊的阀门,过热水不再循环,保温保压3

‑

8分钟。

9.更优的,硫化的诱导期、预硫化阶段,硫化胶囊内通入165

‑

175℃过热水4

‑

7分钟;正硫化阶段,关闭过热水出硫化胶囊的阀门,只开过热水进入硫化胶囊的阀门,过热水不再循环,保温保压4

‑

8分钟。

10.更优的,硫化的诱导期、预硫化阶段,硫化胶囊内压力为2.0

‑

2.5mpa;正硫化阶段,硫化胶囊内压力达到2.1

‑

2.6mpa。

11.更优的,硫化的诱导期、预硫化阶段,硫化胶囊内压力为2.1

‑

2.4mpa;正硫化阶段,胶囊内压力达到2.2

‑

2.5mpa。

12.更优的,硫化结束后,通入冷却水循环10

‑

30秒,使胶囊温度降低至100℃以下,快速降温,可以提高生产效率。

13.本发明的优点为:1、本发明中仅使用过热水一种高温介质,减少了高温硫化介质的使用种类,极大的简化了硫化工艺,硫化装置简单,减少了硫化辅助设备的使用量,降低设备投入(如果使用蒸汽,蒸汽的运输保温管路、压力控制、阀门等装置成本较高);2. 过热水成本低,安全节能,减少了能源的消耗;3、过热水在整个硫化过程中胎内各点温度一致,均匀性高,轮胎不存在上模过硫、下模刚熟的问题,成品轮胎物理性能提高,使用更稳定,且下模与上模同时硫化完成,使轮胎硫化时间缩短了1

‑

5%,提高了生产效率,提升了设备利用率;4、硫化过程中,过热水出胶囊的阀门关闭,只开过热水进入胶囊的阀门,胶囊内保温保压,由于过热水进入胶囊的阀门始终开启,会使胶囊内压力较过热水循环阶段上升2

‑

5%,胶囊内压力大,轮胎流动性好,不会出现胎边缺胶的现象,返修不良降低5

‑

10%,轮胎致密度高,耐久试验里程提升5

‑

10%,各部件粘合性好;5、小规格轮胎胎体薄,硫化时间短,过热水的热量和模具的加热足以在硫化时间内将轮胎硫化完成,过热水与硫化温度一致,相比使用蒸汽,可大幅降低能源使用量,降低成本。

附图说明

14.下面结合附图及具体实施方式对本发明作进一步详细说明:图1为现有技术的轮胎硫化工艺曲线图;图2为本发明的轮胎硫化工艺曲线图。

具体实施方式

15.本发明适用于小规格轮胎的轮胎硫化工艺,主要应用于小规格轮胎的硫化,本发明中小规格指的是断宽小于80(公制),3.00(英制),尺寸小于18寸的轮胎,此种小规格轮胎

主要应用于电动车上。

16.本发明的轮胎硫化工艺如下:硫化的诱导期、预硫化阶段,硫化胶囊内通入与硫化温度一致的过热水进行循环;正硫化阶段,关闭过热水出硫化胶囊的阀门,只开过热水进入硫化胶囊的阀门,过热水不再循环,硫化胶囊保温保压,温度下降1

‑

5%,压力较循环阶段上升2

‑

5%;硫化完成后通入冷却介质,降温,温度降低后,取出轮胎。

17.本发明的硫化工艺曲线如图2所示,在硫化的诱导期、预硫化阶段,过热水进入硫化胶囊后,轮胎上下模位置升温速率一致,如图2中t0

‑

t1阶段;在正硫化阶段过热水不再循环,硫化胶囊保温保压,温度稍有下降,如图2中t2

‑

t3阶段;硫化完成后,通入冷却水,胶囊内温度迅速下降,如图2中t3

‑

t4阶段,取出轮胎。此工艺曲线充分表明本发明的优点:过热水加热,硫化各点温度一致,温度变化均匀,硫化均匀,致密度高,下模胎肩位置相比于使用蒸汽的温度高,消除短板效用(因为使用蒸汽,下模胎肩位置会存在冷凝水,温度低于其他位置的温度,需等待下模硫化,整个轮胎的硫化时间较长),硫化时间缩短了1

‑

5%,提高了生产效率,降低生产成本。

18.实施例1尺寸为14*2.125(10寸,断宽:英制2.125)的轮胎,硫化的诱导期、预硫化阶段,硫化胶囊内通入160℃过热水6分钟,硫化胶囊内压力为2.0mpa。正硫化阶段,关闭过热水出硫化胶囊的阀门,只开过热水进入硫化胶囊的阀门,过热水不再循环,保温保压3分钟,温度下降至154℃,胶囊内压力升高至2.1mpa。硫化完成后通入冷却水10秒后取出轮胎,整个硫化过程耗时9分钟10秒,相比之前的工艺节省0.4分钟,因不需要蒸汽,整个硫化过程能源消耗减少71%。整个硫化过程压力升高,不良率降低6%左右,合格率达到99.8%以上,里程提高约9%。

19.实施例2尺寸为14*2.125(10寸,断宽:英制2.125)的轮胎,硫化的诱导期、预硫化阶段,硫化胶囊内通入165℃过热水5.5分钟,硫化胶囊内压力为2.1mpa。正硫化阶段,关闭过热水出硫化胶囊的阀门,只开过热水进入硫化胶囊的阀门,过热水不再循环,保温保压3.5分钟,温度下降至158℃,胶囊内压力升高至2.2mpa。硫化完成后通入冷却水10秒后取出轮胎,整个硫化过程耗时9分钟10秒,相比之前的工艺节省0.4分钟,因不需要蒸汽,整个硫化过程能源消耗减少73%。整个硫化过程压力升高,不良率降低6%左右,合格率达到99.7%以上,里程提高约8.9%。

20.实施例3尺寸为14*3.5(10寸,断宽:英制3.5)的轮胎,硫化的诱导期、预硫化阶段,硫化胶囊内通入165℃过热水6分钟,硫化胶囊内压力为2.2mpa。正硫化阶段,关闭过热水出硫化胶囊的阀门,只开过热水进入硫化胶囊的阀门,过热水不再循环,保温保压3.5分钟,温度下降至160℃,胶囊内压力升高至2.3mpa。硫化完成后通入冷却水10秒后取出轮胎,整个硫化过程耗时9分钟40秒,相比之前的工艺节省0.7分钟,因不需要蒸汽,整个硫化过程能源消耗减少70%以上。整个硫化过程压力升高,不良率降低8%左右,合格率达到99.5%以上,里程提高约8%。

21.实施例4尺寸为14*3.5(10寸,断宽:英制3.5)的轮胎,硫化的诱导期、预硫化阶段,硫化胶

囊内通入167℃过热水5.5分钟,硫化胶囊内压力为2.5mpa。正硫化阶段,关闭过热水出硫化胶囊的阀门,只开过热水进入硫化胶囊的阀门,过热水不再循环,保温保压4分钟,温度下降至159℃,胶囊内压力升高至2.6mpa。硫化完成后通入冷却水10秒后取出轮胎,整个硫化过程耗时9分钟40秒,相比之前的工艺节省0.7分钟,因不需要蒸汽,整个硫化过程能源消耗减少71%以上。整个硫化过程压力升高,不良率降低8%左右,合格率达到99.6%以上,里程提高约7.9%。

22.实施例5尺寸为16*3.0(12寸,断宽:英制3.0)的轮胎,硫化的诱导期、预硫化阶段,硫化胶囊内通入169℃过热水7分钟,硫化胶囊内压力为2.3mpa。正硫化阶段,关闭过热水出硫化胶囊的阀门,只开过热水进入硫化胶囊的阀门,过热水不再循环,保温保压3.5分钟,温度下降至161℃,胶囊内压力升高至2.4mpa。硫化完成后通入冷却水30秒后取出轮胎,整个硫化过程耗时11分钟,相比之前的工艺节省1分钟,因不需要蒸汽,整个硫化过程能源消耗减少68%以上。整个硫化过程压力升高,不良率降低5%左右,合格率达到99.2%以上,里程提高约5%。

23.实施例6尺寸为16*3.0(12寸,断宽:英制3.0)的轮胎,硫化的诱导期、预硫化阶段,硫化胶囊内通入160℃过热水7分钟,硫化胶囊内压力为2.4mpa。正硫化阶段,关闭过热水出硫化胶囊的阀门,只开过热水进入硫化胶囊的阀门,过热水不再循环,保温保压3.5分钟,温度下降至155℃,胶囊内压力升高至2.5mpa。硫化完成后通入冷却水30秒后取出轮胎,整个硫化过程耗时11分钟,相比之前的工艺节省1分钟,因不需要蒸汽,整个硫化过程能源消耗减少72%以上。整个硫化过程压力升高,不良率降低5%左右,合格率达到99.2%以上,里程提高约5%。

24.实施例7尺寸为22*2.125(18寸,断宽:英制2.125)的轮胎,硫化的诱导期、预硫化阶段,硫化胶囊内通入170℃过热水8分钟,硫化胶囊内压力为2.5mpa。正硫化阶段,关闭过热水出硫化胶囊的阀门,只开过热水进入硫化胶囊的阀门,过热水不再循环,保温保压3分钟,温度下降至162℃,胶囊内压力升高至2.6mpa。硫化完成后通入冷却水20秒后取出轮胎,整个硫化过程耗时11分钟20秒,相比之前的工艺节省1分钟,因不需要蒸汽,整个硫化过程能源消耗减少69%以上。整个硫化过程压力升高,不良率降低10%左右,合格率达到99.1%以上,里程提高约10%。

25.实施例8尺寸为22*2.125(18寸,断宽:英制2.125)的轮胎,硫化的诱导期、预硫化阶段,硫化胶囊内通入175℃过热水7.5分钟,硫化胶囊内压力为2.5mpa。正硫化阶段,关闭过热水出硫化胶囊的阀门,只开过热水进入硫化胶囊的阀门,过热水不再循环,保温保压3.5分钟,温度下降至169℃,胶囊内压力升高至2.6mpa。硫化完成后通入冷却水20秒后取出轮胎,整个硫化过程耗时11分钟20秒,相比之前的工艺节省1分钟,因不需要蒸汽,整个硫化过程能源消耗减少70%以上。整个硫化过程压力升高,不良率降低9.9%左右,合格率达到99.2%以上,里程提高约9.8%。

26.以上所述仅为本发明的优选实施例,并不用于限制本发明。前述实施例对本发明进行了详细的说明,对于本领域的技术人员来说,其依然可以对前述各实施例所记载的技术方案进行修改,或者对其中部分技术特征进行等同替换。但凡在本发明的发明构思范围

之内,所做的任何修改、等同替换、改进等,均包含在本发明的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1