一种J字型复合材料加强筋的制造方法

一种j字型复合材料加强筋的制造方法

技术领域

1.本发明涉及一种j字型复合材料加强筋的制造方法,属于复合材料结构件制造领域。

背景技术:

2.碳纤维树脂基复合材料具有比强度高、比刚度高、可设计性强、抗疲劳断裂性能好、耐腐蚀、尺寸稳定性好等优越的性能,是目前航空、航天、交通等领域中应用十分广泛的高性能结构材料。随着航空领域复合材料趋向于整体化、一体化,复合材料制件种类日益繁多、结构形式日益多样化,形成机制及影响因素也较为复杂。某截面为j字型复合材料加强筋,由于其特殊的结构形式(按照设计构型分成反c字型件、反z字型件、一字型件和芯材)和逐层铺贴成形工艺的影响,在采用热隔膜成型过程中,现有的技术存在以下问题:

3.1、现有技术采用的逐层铺放成型效率低,不利于批量化生产。

4.2、由于反z字型件毛坯铺叠模具是双直角形状,采用热隔膜成型铺叠时,反z字型类深腔垂直角部分容易产生架桥隔膜无法完全与模具贴合,形成的r角尺寸与要求尺寸不符合,铺叠效果差。

5.3、圆角处容易出现褶皱、夹杂和气泡现象,影响产品质量。

技术实现要素:

6.为解决现有技术存在的上述问题,本发明要设计一种易于实现批量化生产,能够解决反z字型件隔膜成型时架桥不贴合问题和圆角褶皱、夹杂和气泡问题,最终形成的r角尺寸符合要求且产品质量好的j字型复合材料加强筋的制造方法。

7.为了实现上述目的,本发明的技术方案如下:一种j字型复合材料加强筋的制造方法,所述j字型复合材料加强筋包括反c字型件、反z字型件和一字型件,所述反c字型件的上横边与直边、直边与下横边之间均圆角r过渡,所述反z字型件的上横边与直边、直边与下横边之间均圆角r过渡,所述反c字型件的直边与反z字型件的直边连接,所述反c字型件的下横边和反z字型件的下横边连接,所述一字型件的左右两侧分别与反c字型件的上横边和反z字型件的上横边连接,所述一字型件、反c字型件的上横边和反z字型件的上横边之间的三角区域为芯材。

8.所述制造方法包括以下步骤:

9.a、制备平面预制体

10.采用真空袋法制备碳纤维复合材料平面预制体,所述碳纤维复合材料平面预制体包括尺寸符合设计要求的一字型件平面预制体、反c字型件平面预制体和反z字型件平面预制体,具体步骤如下:

11.a1、在平板上铺隔离布;

12.a2、在隔离布上铺叠2

‑

3层碳纤维复合材料预浸料;

13.a3、在碳纤维复合材料预浸料上层覆盖隔离布和透气毡;

14.a4、在透气毡上放置真空袋并在平板四周用密封胶条密封;

15.a5、通过真空袋抽真空后保持时长t,排除碳纤维复合材料预浸料层间空气;

16.a6、取下隔离布、透气毡和真空袋;如果达到碳纤维复合材料平面预制体的厚度要求,则转步骤b;否则在原有碳纤维复合材料预浸料上继续铺叠2

‑

3层碳纤维复合材料预浸料;转步骤a3;

17.b、成型一字型件预制体

18.将一字型件平面预制体放置到一字型件模具上,整体转移至热隔膜平台进行加热抽真空成型,时长为t;

19.c、成型反c字型件预制体

20.将反c字型件平面预制体按设计尺寸要求放置在反c字型件模具上;整体转移至热隔膜平台中进行加热抽真空成型,时长为t;所述反c字型件模具的横截面为矩形,与反c字型件预制体接触的两个角均为圆角r;

21.d、成型反z字型件预制体

22.d1、将反z字型件平面预制体按设计尺寸要求放置在反z字型件半成品配套模具上;整体转移至热隔膜平台中进行加热抽真空成型,时长为t;所述反z字型件半成品配套模具的横截面为多边形,左侧边由上垂直边、斜边和下垂直边组成,上垂直边与斜边之间的角度为120

°

至160

°

,上边和下边均为水平边,右侧边为垂直边;上垂直边与上边连接处为圆角r过渡;

23.d2、将反z字型件半成品翻转,转移至反z字型件模具上;整体转移至热隔膜平台中进行加热抽真空成型,时长为t;所述反z字型件模具的横截面为多边形,左侧边由上垂直边、中水平边和下垂直边组成,上垂直边与中水平边之间为圆角r过渡,上边和下边均为水平边,右侧边为垂直边;上垂直边与上边连接处为圆角r过渡;

24.e、拼合j字型复合材料加强筋

25.将反c字型件和反z字型件的直边通过反c字型件模具和反z字型件模具拼合在一起,并在反c字型件和反z字型件拼合交接的三角区域填充芯材,随后通过一字型件模具在反c字型件和反z字型件的上横边上拼合一字型件,拼合时,反c字型件模具、反z字型件模具和一字型件模具构成一个整体模具组。

26.f、固化j字型复合材料加强筋

27.将整体模具组放置于真空袋中,放置于真空干燥箱内,在加热固化的同时继续抽真空,真空干燥箱从室温升至设计的固化温度,并且在固化温度条件下保温规定时间,自然冷却降温至室温后脱模。

28.进一步地,所述时长t为10

±

1min。

29.与现有技术相比,本发明具有以下有益效果:

30.1、本发明通过一次铺放2

‑

3层预浸料、多次铺放的方法制备碳纤维复合材料预制体,解决了逐层铺放成型效率低的问题。

31.2、本发明将反z字型件预制体分成两步成型,其中反z字型件半成品配套模具的钝角设计使得在热隔膜成型中隔膜能够将预制体压实到模具表面而不产生架桥,克服了热隔膜成型在类深腔的结构中无法成型的问题。

32.3、本发明通过真空袋法制备碳纤维复合材料平面预制体解决了预浸料层间有气

泡问题,通过热隔膜成型方式解决了r角区域褶皱的产生的问题,实现了j字型复合材料加强筋高质量高效率制造。

附图说明

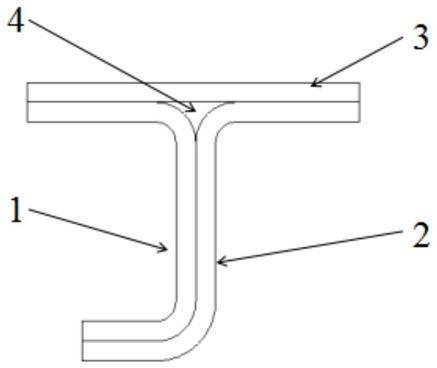

33.图1为j字型复合材料加强筋结构示意图。

34.图2为反c字型件预制体的制作过程示意图。

35.图3为反z字型件预制体的制作过程示意图。

36.图4为j字型复合材料加强筋模具组拼合示意图。

37.其中:1、反c字型件,2、反z字型件,3、一字型件,4、芯材,5、反c字型件模具,6、反z字型件半成品配套模具,7、反z字型件模具,8、一字型件模具,21、反z字型件半成品。

38.下面结合附图对本发明进行进一步地描述。如图1

‑

4所示,一种j字型复合材料加强筋的制造方法,所述j字型复合材料加强筋包括反c字型件1、反z字型件2和一字型件3,所述反c字型件1的上横边与直边、直边与下横边之间均圆角r过渡,所述反z字型件2的上横边与直边、直边与下横边之间均圆角r过渡,所述反c字型件1的直边与反z字型件2的直边连接,所述反c字型件1的下横边和反z字型件2的下横边连接,所述一字型件3的左右两侧分别与反c字型件1的上横边和反z字型件2的上横边连接,所述一字型件3、反c字型件1的上横边和反z字型件2的上横边之间的三角区域为芯材4。

39.所述制造方法包括以下步骤:

40.a、制备平面预制体

41.采用真空袋法制备碳纤维复合材料平面预制体,所述碳纤维复合材料平面预制体包括尺寸符合设计要求的一字型件平面预制体、反c字型件平面预制体和反z字型件平面预制体,具体步骤如下:

42.a1、在平板上铺隔离布;

43.a2、在隔离布上铺叠2

‑

3层碳纤维复合材料预浸料;

44.a3、在碳纤维复合材料预浸料上层覆盖隔离布和透气毡;

45.a4、在透气毡上放置真空袋并在平板四周用密封胶条密封;

46.a5、通过真空袋抽真空后保持时长t,排除碳纤维复合材料预浸料层间空气;

47.a6、取下隔离布、透气毡和真空袋;如果达到碳纤维复合材料平面预制体的厚度要求,则转步骤b;否则在原有碳纤维复合材料预浸料上继续铺叠2

‑

3层碳纤维复合材料预浸料;转步骤a3;

48.b、成型一字型件预制体

49.将一字型件平面预制体放置到一字型件模具8上,整体转移至热隔膜平台进行加热抽真空成型,时长为t;

50.c、成型反c字型件预制体

51.将反c字型件平面预制体按设计尺寸要求放置在反c字型件模具5上;整体转移至热隔膜平台中进行加热抽真空成型,时长为t;所述反c字型件模具5的横截面为矩形,与反c字型件预制体接触的两个角均为圆角r;

52.d、成型反z字型件预制体

53.d1、将反z字型件平面预制体按设计尺寸要求放置在反z字型件半成品配套模具6

上;整体转移至热隔膜平台中进行加热抽真空成型,时长为t;所述反z字型件半成品配套模具6的横截面为多边形,左侧边由上垂直边、斜边和下垂直边组成,上垂直边与斜边之间的角度为120

°

至160

°

,上边和下边均为水平边,右侧边为垂直边;上垂直边与上边连接处为圆角r过渡;

54.d2、将反z字型件半成品21翻转,转移至反z字型件模具7上;整体转移至热隔膜平台中进行加热抽真空成型,时长为t;所述反z字型件模具7的横截面为多边形,左侧边由上垂直边、中水平边和下垂直边组成,上垂直边与中水平边之间为圆角r过渡,上边和下边均为水平边,右侧边为垂直边;上垂直边与上边连接处为圆角r过渡;

55.e、拼合j字型复合材料加强筋

56.将反c字型件1和反z字型件2的直边通过反c字型件模具5和反z字型件模具7拼合在一起,并在反c字型件1和反z字型件2拼合交接的三角区域填充芯材4,随后通过一字型件模具8在反c字型件1和反z字型件2的上横边上拼合一字型件3,拼合时,反c字型件模具5、反z字型件模具7和一字型件模具8构成一个整体模具组。

57.f、固化j字型复合材料加强筋

58.将整体模具组放置于真空袋中,放置于真空干燥箱内,在加热固化的同时继续抽真空,真空干燥箱从室温升至设计的固化温度,并且在固化温度条件下保温规定时间,自然冷却降温至室温后脱模。

59.进一步地,所述时长t为10

±

1min。

60.本发明不局限于本实施例,任何在本发明披露的技术范围内的等同构思或者改变,均列为本发明的保护范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1