一种非金属激光烧结件自动取件渗蜡后处理装置及方法

一种非金属激光烧结件自动取件渗蜡后处理装置及方法

1.技术领域:本发明涉及的是3d打印后处理技术领域,具体涉及的是一种非金属激光烧结件自动取件渗蜡后处理装置及方法。

2.

背景技术:

3d打印技术又称增材制造技术,是基于离散

‑

堆积原理的一种快速成型制造方法。通过软件将三维模型切片,将切片后的截面按照成型制造轨迹输出为3d打印机的打印程序,然后通过原材料的熔化再制造,一层一层的打印生成零件。选择性激光烧结技术是增材制造技术的一种,以co2激光器为能量源,通过选择性地熔化高分子粉末材料制造零件,因其具有成型材料多样化、用途广、成型过程简单、材料利用率高等优势,成为最具发展潜力的3d打印技术之一。

3.选择性激光烧结技术由于层层堆积的制造方式,层与层之间仍有间隙无法消除,且由于使用粉末材料制造,零件表面不可避免地会有缺陷,当选择性激光烧结模型主要用于熔模铸造的消失形时需要进行渗蜡处理。对于非金属零件,已有的渗蜡处理装置需要手动将模型放入渗蜡缸,渗蜡完成后手动将模型从渗蜡缸中取出转放在吸蜡纸上静置。

4.综上,现有的非金属渗蜡装置有如下不足:人工干预较多,工作强度大;人工工作效率低,因而增加了渗蜡处理的时间,降低生产效率;无法控制渗蜡角度,导致零件渗蜡效果差。

5.

技术实现要素:

本发明的一个目的是提供一种非金属激光烧结件自动取件渗蜡后处理装置,这种非金属激光烧结件自动取件渗蜡后处理装置用于解决现有技术中,渗蜡处理装置需要手动将模型放入渗蜡缸工作强度大、人工工作效率低、渗蜡效果差的问题;本发明的另一个目的是提供这种非金属激光烧结件自动取件渗蜡后处理装置的渗蜡处理方法。

6.本发明解决其技术问题所采用的技术方案是:这种非金属激光烧结件自动取件渗蜡后处理装置包括渗蜡台、主框架、吸蜡纸、自动取件机构、渗蜡机构、渗蜡缸以及控制系统,渗蜡台固定于主框架上,吸蜡纸、渗蜡缸设置在渗蜡台上,渗蜡缸缸口位于渗蜡台处,吸蜡纸位于渗蜡缸缸口一侧,自动取件机构、渗蜡机构连接于渗蜡框架上,渗蜡框架固定于渗蜡台上;自动取件机构包括运动机构和夹取机构,运动机构包括运动平台、导轨,导轨固定在渗蜡框架上端,运动平台与导轨滑动连接;夹取机构包括气泵、气管、气缸、夹具、夹具连接臂,气缸与运动平台两端各安装一个气缸,气泵设置在主框架底板上,气泵通过气管连接气缸,两个夹具通过相应的夹具连接臂吊装在运动平台下,夹具连接臂与气缸活塞连接,运动平台沿长度方向设置轨道,气缸滑块与轨道滑动连接;夹具包括若干夹紧柱、限位板以及后壳,每个夹紧柱下端穿入弹簧,弹簧使夹紧柱在自然状态下回归初始位置;限位板固定于后壳的壳口处,各夹紧柱尾部穿过限位板的限位孔,使夹具前端紧密排列成蜂巢状,形成夹取部,夹具在自然状态下夹取部为垂向平面,当两个夹具夹取零件时,根据零件形状,受力部位的夹取柱压缩弹簧,形成凹陷,夹住零件;

渗蜡机构包括有渗蜡平台、渗蜡网、调角机构以及升降机构,渗蜡平台位于渗蜡缸缸口处,渗蜡平台与调角机构相连接,使调角机构实现控制渗蜡平台倾斜角度;调角机构与升降机构相连,升降机构通过调角机构控制渗蜡平台竖直移动,渗蜡网置于渗蜡平台上,使得多余蜡液回到渗蜡缸。

7.上述方案中运动机构包括取件电机、取件丝杠、丝杠螺母、运动平台、导轨、导轨滑块,导轨固定在渗蜡框架上端,取件电机固定渗蜡框架一侧,运动平台两端设置导轨滑块,导轨滑块与导轨滑动连接,在运动平台上设置丝杠螺母,取件电机连接取件丝杠,取件丝杠通过丝杠螺母与运动平台螺纹连接。

8.上述方案中调角机构包括调角电机、调角丝杠、调角支杆、三角板,调角电机固定于三角板上方,调角电机连接调角丝杠,调角丝杠与调角支杆螺纹连接,调角支杆上端与三角板底边固定连接,调角支杆下端与渗蜡平台转动连接,三角板两个底角处分别连接一个拉杆,每个拉杆的另一端与渗蜡平台转动连接;升降机构的升降柱固定在三角板顶角下,用于控制渗蜡平台竖直移动。

9.上述方案中调角机构还包括电机丝杠连接柱、z型固定板、支杆连接件、拉杆连接座以及直角扣件,所述调角电机通过z型固定板与三角板连接;拉杆一端通过拉杆连接座与三角板相连,另一端通过直角扣件与渗蜡平台转动连接;调角支杆下端通过支杆连接件与渗蜡平台转动连接。

10.上述方案中升降机构包括升降电机、电机丝杠连接柱、升降丝杠、光轴、光轴滑块、升降柱,升降电机设置于渗蜡台下面,升降电机输出轴上端连接升降丝杠,升降柱与升降丝杠螺纹连接,升降柱两侧各设置一个光轴,光轴滑块两端与光轴滑动连接,光轴滑块中间通过固定套与升降柱固定连接。

11.上述非金属激光烧结件自动取件渗蜡后处理装置的渗蜡处理方法:步骤1,非金属零件打印完成后,置于吸蜡纸上,控制系统控制取件电机工作,通过取件丝杠转动使运动平台沿导轨移动,当夹具移动到到非金属零件位置处停止;步骤2,气泵开始工作,产生气体通过气管通往气缸推动活塞移动,活塞移动时,连接在活塞上的夹具连接臂带动夹具向中心移动,夹紧柱端部触碰到非金属零件后,向后移动压缩弹簧,使接触非金属零件处形成凹陷,通过弹簧弹力及凹陷处产生支持力夹紧非金属零件;步骤3.取件电机再次工作,控制运动平台移动,将非金属零件运送至渗蜡平台上方,气缸反向接通,活塞向两侧移动控制夹具松开,非金属零件平稳落入渗蜡网上;步骤4.调角电机工作,调角丝杠转动使调角支杆向上移动,支杆连接件与渗蜡平台相对转动,直角扣件与拉杆相对转动,使渗蜡平台连同置于平台上的零件产生一定倾斜角;步骤5.渗蜡缸加热模块将渗蜡缸中的蜡液加热并保持70℃,升降电机工作,升降丝杠转动带动升降柱连同光轴滑块沿着光轴缓慢下移,使渗蜡平台和非金属零件缓缓浸入渗蜡缸中的蜡液中;步骤6.渗蜡完成后,升降电机反向转动,使渗蜡平台上移,移出渗蜡缸液面,同时,调角电机工作,将倾斜的渗蜡平台调至水平,当渗蜡平台与渗蜡缸上表面齐平时,升降电机停止工作;

步骤7.静置片刻,等多余蜡液滴回渗蜡缸后,气缸驱动夹具夹紧渗蜡完成后的非金属零件,然后取件电机工作,将夹具及夹持的非金属零件移动到吸蜡纸中心位置;步骤8.气缸活塞反向移动,夹具张开,非金属零件落入吸蜡纸中心位置,渗蜡台上方保持35℃恒温,等吸蜡纸吸走多余蜡液后,取出非金属零件。

12.本发明具有以下有益效果:1. 本发明解放劳动力,减少人工干涉的工序,降低工人的工作强度,提高工作效率,获得渗蜡处理效果好的零件;2. 本发明多个工序集合在同一装置中完成,降低温度变化对渗蜡处理效果的影响;3. 本发明采用自动取件和自动调角、渗蜡方法,自动化水平提高,降低了人为因素导致的偶然性;4. 本发明可以调节渗蜡处理角度,提高了渗蜡处理的效果;5. 本发明人工参与度降低,自动化水平的提高,提高了渗蜡处理的效率。

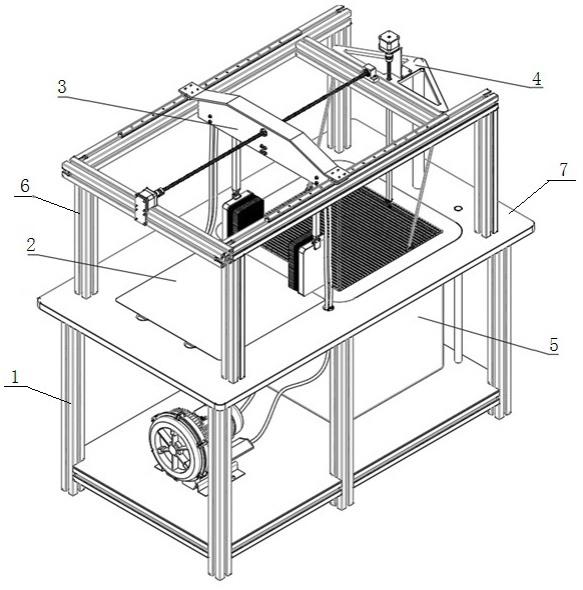

13.附图说明:图1为本发明的整体结构示意图;图2为本发明提供的渗蜡机构结构示意图;图3为图2中直角扣件放大示意图;图4为本发明提供的渗蜡机构右视结构示意图;图5为图4中ⅰ处结构放大示意图;图6为本发明提供的自动取件机构整体结构示意图;图7为本发明提供的自动取件机构右视结构示意图;图8为图6中ⅱ处结构放大示意图。

14.图中:1主框架;2吸蜡纸;3自动取件机构;4渗蜡机构;5渗蜡缸;6渗蜡框架;7渗蜡台;3.1电机固定板;3.2取件电机;3.4取件丝杠;3.5导轨;3.6丝杠螺母;3.7导轨滑块;3.8运动平台;3.9轴承座;3.10轴承;3.11气管;3.12气缸;3.13夹具连接臂;3.14后壳;3.15限位板;3.16弹簧;3.17夹紧柱;4.1渗蜡平台;4.2渗蜡网;4.3调角电机;4.4电机丝杠连接柱;4.5调角丝杠;4.6 z型固定板;4.7三角板;4.8拉杆;4.9调角支杆;4.10支杆连接件;4.11直角扣件;4.12光轴滑块;4.13光轴;4.14升降柱;4.15升降丝杠;4.16升降电机;4.17拉杆连接座;4.18圆螺母;4.19双头螺杆。

15.具体实施方式:下面结合附图对本发明做进一步的说明:如图1所示,这种非金属激光烧结件自动取件渗蜡后处理装置包括渗蜡台7、主框架1、吸蜡纸2、自动取件机构3、渗蜡机构4、渗蜡缸5以及控制系统,渗蜡台7固定于主框架1上,吸蜡纸2、渗蜡缸5设置在渗蜡台7上,渗蜡缸5缸口位于渗蜡台7处,吸蜡纸2位于渗蜡缸5缸口一侧,自动取件机构3、渗蜡机构4连接于渗蜡框架6上,渗蜡框架6固定于渗蜡台7上。为了提高渗蜡处理的效率、效果和其自动化程度,实现取件

‑

渗蜡

‑

吸蜡全自动过程,即:将吸蜡纸2和渗蜡机构4置于同一保温设备。在吸蜡纸2和渗蜡机构4之间设置自动取件机构3,电机控制夹具在吸蜡纸2和渗蜡平台4.1之间移动,气动系统控制夹具夹紧和张开。渗蜡机构4具有调角机构,可以使渗蜡平台4.1和待渗蜡零件倾斜某一角度,升降机构带动渗蜡平台

4.1上下移动,进行渗蜡处理。渗蜡完成后,渗蜡平台4.1移出液面,夹具夹取渗蜡后零件,运动机构将夹具和零件移动至吸蜡纸2中间,夹具张开,零件落入吸蜡纸2。

16.参考图2、图3、图4、图5,渗蜡机构4包括:渗蜡平台4.1、渗蜡网4.2、调角机构以及升降机构。渗蜡平台4.1位于渗蜡缸5缸口处,渗蜡平台4.1与调角机构相连接,使调角机构可以控制渗蜡平台4.1倾斜角度;调角机构与升降机构相连,升降机构可以通过调角机构控制渗蜡平台4.1竖直移动;渗蜡网4.2置于渗蜡平台4.1上,使得多余蜡液可以回到渗蜡缸5。

17.调角机构包括:调角电机4.3、电机丝杠连接柱4.4、调角丝杠4.5、z型固定板4.6、调角支杆4.9、支杆连接件4.10、三角板4.7、拉杆4.8、拉杆连接座4.17以及直角扣件4.11。调角电机4.3固定于三角板4.7上方,调角电机4.3通过电机丝杠连接柱4.4连接调角丝杠4.5,调角丝杠4.5与调角支杆4.9螺纹连接,调角电机4.3转动控制调角支杆4.9竖直方向移动;拉杆4.8一端通过拉杆连接座与三角板4.7相连,另一端与直角扣件4.11相连接,通过直角扣件4.11与渗蜡平台4.1转动连接;连接座固定于三角板4.7的两个底角处,拉杆连接座4.17和拉杆4.8的上端均具有螺孔,双头螺杆4.19穿过二者的螺孔再通过圆螺母4.18将拉杆连接座4.17和拉杆4.8的上端紧固在一起。调角支杆4.9上端与三角板4.7底边固定连接,调角支杆4.9下端通过支杆连接件4.10与渗蜡平台4.1转动连接。升降机构的升降柱4.14固定在三角板4.7顶角下,用于控制渗蜡平台4.1竖直移动。

18.升降机构包括:升降电机4.16、电机丝杠连接柱4.4、升降丝杠4.15、光轴4.13、光轴滑块4.12、升降柱4.14。升降柱4.14上端与调角机构中的三角板4.7连接,升降柱4.14移动带动三角板4.7移动;升降电机4.16设置于渗蜡台7下面,升降电机输出轴上端连接升降丝杠4.15,升降柱4.14与升降丝杠4.15螺纹连接,电机驱动升降丝杠4.15转动使升降柱4.14竖直方向移动;升降柱4.14两侧各设置一个光轴4.13,光轴滑块4.12两端与光轴4.13滑动连接,光轴滑块4.12中间通过固定套与升降柱4.14固定连接。

19.参考图6、图7自动取件机构3包括:运动机构和夹取机构。运动机构与渗蜡框架6连接;夹取机构的气缸3.12与运动装置的运动平台3.8通过螺栓连接。

20.运动机构包括:电机、电机丝杠连接柱4.4、取件丝杠3.4、电机固定板3.1、丝杠螺母3.6、运动平台3.8、导轨3.5、导轨滑块3.7、轴承座3.9和轴承3.10。电机通过电机固定板3.1与渗蜡框架6固定;导轨3.5固定在渗蜡装置框架上端,取件电机3.2固定渗蜡框架6一侧,运动平台3.8两端设置导轨滑块3.7,导轨滑块3.7与导轨3.5滑动连接,导轨滑块3.7可在导轨3.5上移动;运动平台3.8与导轨滑块3.7连接,运动平台3.8通过导轨滑块3.7与导轨3.5滑动连接,使得运动平台3.8可以沿导轨3.5移动;丝杠螺母3.6固定在运动平台3.8上,并与取件丝杠3.4螺纹连接,取件电机3.2通过电机丝杠连接柱连接取件丝杠3.4,取件丝杠3.4通过丝杠螺母3.6与运动平台3.8螺纹连接,取件丝杠3.4的另一端通过轴承座3.9与轴承3.10与渗蜡框架6连接,电机驱动丝杠转动使运动平台3.8在水平方向往复移动。

21.夹取机构包括:气泵、气管3.11、气缸3.12、夹具、夹具连接臂3.13以及多种气动辅助零件。运动平台3.8两端各安装一个气缸3.12,气泵设置在主框架1底板上,气泵通过气管3.11连接气缸3.12,两个夹具通过相应的夹具连接臂吊装在运动平台3.8下,夹具连接臂3.13与气缸滑块(气缸活塞)连接,运动平台3.8沿长度方向设置轨道,气缸滑块与轨道滑动连接。通过气管3.11将气体送入气缸3.12,夹具通过夹具连接臂3.13与气缸滑块连接,使气缸3.12可以带动夹具开合。

22.参考图8,夹具包括:若干夹紧柱3.17、弹簧3.16、限位板3.15以及后壳3.14。每个夹紧柱3.17下端穿入弹簧3.16,弹簧3.16使夹紧柱3.17在自然状态下回归初始位置;限位板3.15固定于后壳3.14的壳口处,各夹紧柱3.17尾部穿过限位板3.15的限位孔,使夹具前端紧密排列成蜂巢状,形成夹取部,夹具在自然状态下夹取部为垂向平面,当两个夹具夹取零件时,根据零件形状,受力部位的夹取柱压缩弹簧,形成凹陷,夹住零件。

23.这种非金属激光烧结件自动取件渗蜡后处理装置的具体工作过程:非金属零件在打印完成后,置于吸蜡纸2上,控制系统控制自动取件机构电机工作,通过丝杠转动使运动平台3.8通过导轨滑块3.7沿导轨移动,当夹具移动到到零件位置处停止。然后气泵开始工作,产生气体通过气管3.11通往气缸3.12以推动活塞移动,活塞移动时,连接在活塞上的夹具连接臂3.13带动夹具向中心移动,夹紧柱3.17端部触碰到零件后,向后移动压缩弹簧3.16,使接触零件处形成凹陷,通过弹簧3.16弹力及凹陷处产生支持力夹紧零件。之后自动取件电机再次工作,控制运动平台3.8移动,将零件运送至渗蜡平台4.1上方,气缸3.12反向接通,活塞向两侧移动控制夹具松开,零件平稳落入渗蜡网4.2上。紧接着渗蜡装置的调角机构电机工作,丝杠转动使调角支杆4.9向上移动,支杆连接座与渗蜡平台4.1相对转动,直角扣件4.11与拉杆4.8相对转动,使渗蜡平台4.1连同置于平台上的零件产生一定倾斜角。此时渗蜡缸5加热模块将渗蜡缸中的蜡液加热并保持70℃,渗蜡装置的升降机构电机工作,丝杠转动带动升降柱4.14连同光轴滑块4.12沿着光轴缓慢下移,使渗蜡平台4.1和零件缓缓浸入渗蜡缸5中的蜡液中。渗蜡完成后,升降机构电机反向转动,使渗蜡平台4.1上移,移出渗蜡缸5液面,同时,调角机构电机工作,将倾斜的渗蜡平台4.1调至水平。当渗蜡平台4.1与渗蜡缸5上表面齐平时,升降电机4.16停止工作。静置片刻,等多余蜡液滴回渗蜡缸5后,气动系统工作,气缸3.12驱动夹具夹紧渗蜡完成后的零件,然后运动机构电机工作,将夹具及夹持的零件移动到吸蜡纸2中心位置。而后气缸3.12反向移动,夹具张开,零件落入吸蜡纸2中心位置,渗蜡装置平台上方保持35℃恒温。等吸蜡纸2吸走多余蜡液后,取出零件。

24.本发明不仅提高了渗蜡处理的工作效率、渗蜡效果和渗蜡处理的自动化水平,而且降低了人们的工作强度,从而减少人工取件渗蜡带来的各种弊端。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1