一种玻璃钢化粪池制造加工系统的制作方法

1.本发明涉及玻璃钢化粪池领域,特别涉及一种玻璃钢化粪池制造加工系统。

背景技术:

2.化粪池是处理粪便并加以过滤沉淀的设备,其原理是固化物在池底分解,上层的水化物体,进入管道流走,防止了管道堵塞,给固化物体(粪便等垃圾)有充足的时间水解。化粪池指的是将生活污水分格沉淀,及对污泥进行厌氧消化的小型处理构件,同时是由多个成型后的罐体拼接而成;玻璃钢是纤维强化塑料,一般指用玻璃纤维增强不饱和聚酯、环氧树脂与酚醛树脂基体,以玻璃纤维或其制品作增强材料的增强塑料,称为玻璃纤维增强塑料,由于化粪池是需要填埋在地下,故一般的塑料或者铁质化粪池容易在地下腐蚀,造成化粪池的损毁,玻璃钢化粪池的使用使得化粪池不易腐蚀,延长化粪池使用寿命。

3.目前,玻璃钢化粪池在制造加工过程中存在的以下难题:a玻璃钢化粪池是通过多个罐体拼接而成,由于罐体的直径不同,故需要不同的夹具对罐体进行夹持,在传统的制造加工过程中一种夹具只对应一种规格的罐体,当需要对不同规格罐体进行夹持处理时,需要频繁更换夹具,生产成本较高,且工艺较为复杂,b传统的玻璃钢化粪池制造加工过程中,罐体与罐体之间对齐过程中,通常需要通过人工进行对齐,人工操作对齐精度较差,且对齐效率低下,影响玻璃钢化粪池的成型效率。

技术实现要素:

4.(一)要解决的技术问题

5.本发明提供了一种玻璃钢化粪池制造加工系统,可以解决玻璃钢化粪池在制造加工过程中存在的以下难题:a玻璃钢化粪池是通过多个罐体拼接而成,由于罐体的直径不同,故需要不同的夹具对罐体进行夹持,在传统的制造加工过程中一种夹具只对应一种规格的罐体,当需要对不同规格罐体进行夹持处理时,需要频繁更换夹具,生产成本较高,且工艺较为复杂,b传统的玻璃钢化粪池制造加工过程中,罐体与罐体之间对齐过程中,通常需要通过人工进行对齐,人工操作对齐精度较差,且对齐效率低下,影响玻璃钢化粪池的成型效率。

6.(二)技术方案

7.为了实现上述目的,本发明采用以下技术方案:一种玻璃钢化粪池制造加工系统,包括底部机架、竖直机架、移动调节机构、移动架、固定夹持机构以及对位夹持机构,其中所述的底部机架上端面前端安装有竖直机架,底部机架内部开设有一号凹槽,一号凹槽上端面左右对称开设有一号滑槽,移动调节机构通过一号滑槽滑动设置在一号凹槽内部,移动架左右对称安装在移动调节机构上,移动架上端面安装有对位夹持机构,底部机架上端面中间位置与竖直机架内部上端面之间安装有固定夹持机构。

8.所述的移动调节机构包括移动块、双向螺杆、复位弹簧杆、微调支链以及支撑架,其中所述的移动块左右对称滑动设置在一号凹槽内部,移动块与底部机架分别开设有螺纹

通孔与螺纹孔,双向螺杆穿过螺纹通孔转动安装在螺纹孔内部,移动块上端面左右对称安装有复位弹簧杆,复位弹簧杆上端面安装有支撑架,移动架安装在支撑架上端面,支撑架与移动块之间设置有微调支链,微调支链下端安装在移动块上端面,微调支链上端面安装在支撑架下端面。

9.所述的固定夹持机构包括升降气缸、升降板、驱动电机、驱动辊、弧形架、转动辊、涂刷机架以及涂刷辊,其中所述的升降气缸通过气缸座安装在竖直机架内部上端面,升降气缸驱动轴下端面通过法兰盘安装有升降板,升降板下端面开设有弧形槽,驱动辊前后对称通过轴承安装在弧形槽内部,驱动电机通过电机座安装在弧形槽内部,位于后侧的驱动辊通过法兰盘与驱动电机输出轴相连接,所述的弧形架安装在底部机架上端面中间位置,弧形架上端面自前向后均匀开设有二号凹槽,转动辊通过轴承安装在二号凹槽内部,底部机架上端面位于弧形架左右两端对称安装有涂刷机架,涂刷机架上通过轴承安装有涂刷辊。

10.所述的对位夹持机构包括对位箱、驱动气缸、限位圆筒、限位架、夹持板以及限位弹簧杆,其中所述的对位箱内部腔体为圆柱形结构,对位箱滑动设置在移动架上,驱动气缸通过气缸座安装在腔体内壁上,驱动气缸驱动轴右端面通过法兰盘安装有限位圆筒,腔体内部沿其轴线方向周向均匀设置有多组夹持板,夹持板端面设置有自内向外的倾斜结构,夹持板与腔体内壁之间左右对称设置有限位弹簧杆,限位弹簧杆一端安装在夹持板上,限位弹簧杆另一端安装在腔体内壁上,夹持板与限位圆筒之间设置有限位架,限位架一端安装在夹持板上,限位架另一端抵靠在限位圆筒内部。

11.优选的,所述的微调支链包括双向气缸、调节块以及梯形块,其中所述的双向气缸通过气缸座安装在移动块上端面,调节块左右对称滑动设置在移动块上端面,且调节块相对面通过法兰盘与双向气缸驱动轴连接,所述的梯形块为等腰梯形结构,梯形块安装在支撑架下端面,且调节块抵靠在梯形块上,其中调节块与梯形块接触的部分设置为倾斜面,梯形块左右两侧面均匀设置有圆弧形凹槽,倾斜面上设置有圆弧形凸起,圆弧形凸起与圆弧形凹槽相互配合。

12.优选的,所述的限位圆筒内部自左向右设置为圆环形结构,圆环形结构之间设置有倾斜斜面,且圆环直径自左向右依次增大。

13.优选的,所述的驱动辊圆周面上设置有凹凸不平的凸起结构,凸起结构上设置有橡胶层。

14.优选的,所述的移动架上端面开设有三号凹槽,三号凹槽内部滑动安装有电动滑块,摆动杆中间位置通过销轴安装在三号凹槽内部,摆动杆一端通过铰链安装在电动滑块上,摆动杆另一端安装有击打杆,对位箱下端面安装有连接块,且连接块与击打杆相接触,移动弹簧杆设置在三号凹槽内部,移动弹簧杆一端安装在对位箱下端面,移动弹簧杆另一端安装在三号凹槽内部。

15.优选的,所述的夹持板与玻璃钢化粪池接触的端面设置为圆弧形结构,且圆弧形结构内部设置有凹凸不平的橡胶粒。

16.优选的,底部机架上端面位于弧形架左右两侧设置有导向架,且导向架为自左右两侧向中间为倾斜向上的结构,且导向架相对侧的高度与弧形架高度保持一致。

17.(三)有益效果

18.1.本发明提供了一种玻璃钢化粪池制造加工系统,可以解决玻璃钢化粪池在制造加工过程中存在的以下难题:a玻璃钢化粪池是通过多个罐体拼接而成,由于罐体的直径不同,故需要不同的夹具对罐体进行夹持,在传统的制造加工过程中一种夹具只对应一种规格的罐体,当需要对不同规格罐体进行夹持处理时,需要频繁更换夹具,生产成本较高,且工艺较为复杂,b传统的玻璃钢化粪池制造加工过程中,罐体与罐体之间对齐过程中,通常需要通过人工进行对齐,人工操作对齐精度较差,且对齐效率低下,影响玻璃钢化粪池的成型效率。

19.2.本发明设计的移动调节机构中,双向螺杆带动移动块相向移动,通过移动架与对位夹持机构相互配合带动罐体移动,罐体移动过程中通过微调支链调节左右两侧罐体与中间位置的罐体高度,使罐体之间的高度基本保持一致,对后续对齐作业做准备。

20.3.本发明设计的对位夹持机构中,驱动气缸启动带动限位圆筒移动,限位圆筒移动过程中通过限位架带动夹持板移动,通过与移动弹簧杆相互配合可以调节夹持板之间的相互距离,故可以对不同直径的罐体进行夹持限位处理,使罐体之间的拼接效率加快。

21.3.本发明设计的导向架在工作过程中,由于导向架相对侧的高度与弧形架保持一致,当左右两侧罐体高度与中间罐体的高度不一致时,左右两侧罐体移动过程中与导向架相互接触,接触过程中由于限位弹簧杆的使用,使得左右两侧罐体最终与中间位置罐体高度保持一致,实现对罐体的高度自动对齐,避免人工对齐的误差,对齐精度更高。

附图说明

22.下面结合附图和实施例对本发明进一步说明。

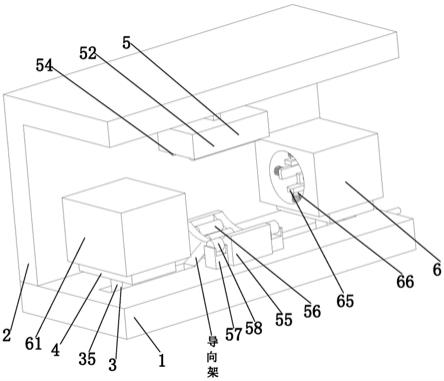

23.图1是本发明立体结构示意图;

24.图2是本发明主体安装结构示意图;

25.图3是本发明图2的a处局部放大图;

26.图4是本发明图2的b处局部放大图;

27.图5是本发明图3的c处局部剖视图;

28.图6是本发明移动架内部结构俯视图;

29.图7是夹持板立体结构示意图;

30.图8是限位筒立体结构示意图;

31.图9是驱动辊左视图。

具体实施方式

32.以下结合附图对本发明的实施例进行详细说明,但是本发明可以由权利要求限定和覆盖的多种不同方式实施。

33.如图1至图9所示,一种玻璃钢化粪池制造加工系统,包括底部机架1、竖直机架2、移动调节机构3、移动架4、固定夹持机构5以及对位夹持机构6,其中所述的底部机架1上端面前端安装有竖直机架2,底部机架1内部开设有一号凹槽,一号凹槽上端面左右对称开设有一号滑槽,移动调节机构3通过一号滑槽滑动设置在一号凹槽内部,移动架4左右对称安装在移动调节机构3上,移动架4上端面安装有对位夹持机构6,底部机架1上端面中间位置与竖直机架2内部上端面之间安装有固定夹持机构5。

34.所述的移动调节机构3包括移动块31、双向螺杆32、复位弹簧杆33、微调支链34以及支撑架35,其中所述的移动块31左右对称滑动设置在一号凹槽内部,移动块31与底部机架1分别开设有螺纹通孔与螺纹孔,双向螺杆32穿过螺纹通孔转动安装在螺纹孔内部,移动块31上端面左右对称安装有复位弹簧杆33,复位弹簧杆33上端面安装有支撑架35,移动架4安装在支撑架35上端面,支撑架35与移动块31之间设置有微调支链34,微调支链34下端安装在移动块31上端面,微调支链34上端面安装在支撑架35下端面,具体工作时,根据罐体之间的相对距离,转动双向螺杆32,双向螺杆32转动过程中带动移动块31移动,移动块31移动过程中通过复位弹簧杆33与微调支链34相互配合带动支撑架35移动,支撑架35移动过程中,通过移动机架带动对位夹持机构6移动,对位夹持机构6移动过程中带动罐体之间进行对位处理。

35.所述的微调支链34包括双向气缸341、调节块342以及梯形块343,其中所述的双向气缸341通过气缸座安装在移动块31上端面,调节块342左右对称滑动设置在移动块31上端面,且调节块342相对面通过法兰盘与双向气缸341驱动轴连接,所述的梯形块343为等腰梯形结构,梯形块343安装在支撑架35下端面,且调节块342抵靠在梯形块343上,其中调节块342与梯形块343接触的部分设置为倾斜面,梯形块343左右两侧面均匀设置有圆弧形凹槽,倾斜面上设置有圆弧形凸起,圆弧形凸起与圆弧形凹槽相互配合,具体工作时,当罐体之间高度不一致时,双向气缸341启动带动调节块342移动,调节块342移动过程中通过梯形块343带动支撑架35进行竖直方向的调距处理,其中圆弧形凸起与圆弧形凹槽相互配合对调节块342起限位导向作用,避免调节块342在梯形块343上发生相对滑动。

36.所述的移动架4上端面开设有三号凹槽,三号凹槽内部滑动安装有电动滑块41,摆动杆42中间位置通过销轴安装在三号凹槽内部,摆动杆42一端通过铰链安装在电动滑块41上,摆动杆42另一端安装有击打杆43,对位箱61下端面安装有连接块44,且连接块44与击打杆43相接触,移动弹簧杆设置在三号凹槽内部,移动弹簧杆一端安装在对位箱61下端面,移动弹簧杆另一端安装在三号凹槽内部,具体工作时,电动滑块41启动带动摆动杆42进行往复摆动,摆动杆42往复摆动过程中带动击打杆43往复敲打连接块44,连接块44在击打杆43往复敲打过程中通过带动对位机构对罐体进行拼接处理,使得罐体之间的拼接效果更佳,表面罐体之间由于拼接不充分发生脱落现象,影响后续使用。

37.所述的固定夹持机构5包括升降气缸51、升降板52、驱动电机53、驱动辊54、弧形架55、转动辊56、涂刷机架57以及涂刷辊58,其中所述的升降气缸51通过气缸座安装在竖直机架2内部上端面,升降气缸51驱动轴下端面通过法兰盘安装有升降板52,升降板52下端面开设有弧形槽,驱动辊54前后对称通过轴承安装在弧形槽内部,驱动电机53通过电机座安装在弧形槽内部,位于后侧的驱动辊54通过法兰盘与驱动电机53输出轴相连接,所述的弧形架55安装在底部机架1上端面中间位置,弧形架55上端面自前向后均匀开设有二号凹槽,转动辊56通过轴承安装在二号凹槽内部,底部机架1上端面位于弧形架55左右两端对称安装有涂刷机架57,涂刷机架57上通过轴承安装有涂刷辊58,具体工作时,通过现有设备将罐体放置在弧形架55上,升降气缸51启动带动升降板52移动,升降板52移动过程中带动转动辊56与罐体相贴合,驱动电机53启动带动驱动辊54转动,驱动辊54转动过程中通过与转动辊56相互配合带动罐体转动,罐体转动过程中通过涂刷机架57与涂刷辊58相互配合对罐体两端进行涂胶处理,其中驱动辊54与弧形板相互配合可以对罐体进行夹持限位处理。

38.所述的驱动辊54圆周面上设置有凹凸不平的凸起结构,凸起结构上设置有橡胶层,橡胶层的设置既可以避免罐体与驱动辊54上的刚性夹持,造成罐体的损坏,又可以增大罐体与驱动辊54之间的摩擦力,使得驱动辊54顺利带动罐体进行转动,避免罐体与驱动辊54之间发生打滑现象。

39.底部机架1上端面位于弧形架55左右两侧设置有导向架,且导向架为自左右两侧向中间为倾斜向上的结构,且导向架相对侧的高度与弧形架55高度保持一致,导向架的设置使得罐体之间对位调节更加精确,拼接过程更加顺利进行。

40.所述的对位夹持机构6包括对位箱61、驱动气缸62、限位圆筒63、限位架64、夹持板65以及限位弹簧杆66,其中所述的对位箱61内部腔体为圆柱形结构,对位箱61滑动设置在移动架4上,驱动气缸62通过气缸座安装在腔体内壁上,驱动气缸62驱动轴右端面通过法兰盘安装有限位圆筒63,腔体内部沿其轴线方向周向均匀设置有多组夹持板65,夹持板65端面设置有自内向外的倾斜结构,夹持板65与腔体内壁之间左右对称设置有限位弹簧杆66,限位弹簧杆66一端安装在夹持板65上,限位弹簧杆66另一端安装在腔体内壁上,夹持板65与限位圆筒63之间设置有限位架64,限位架64一端安装在夹持板65上,限位架64另一端抵靠在限位圆筒63内部,具体工作时,通过现有设备将罐体放置在夹持板65之间,驱动气缸62启动带动限位圆筒63移动,限位圆筒63移动过程中带动限位架64移动,限位架64移动过程中通过与限位弹簧杆66相互配合带动夹持板65对罐体进行夹紧处理,当罐体通过夹持板65夹紧后,移动架4通过调节移动机构带动对位箱61移动,对位箱61移动过程中带动两端罐体与中间罐体进行对位拼接处理,其中夹持板65端面设置为自内向外的倾斜结构,便于罐体进入夹持板65之间,对罐体移动起导向作用。

41.所述的限位圆筒63内部自左向右设置为圆环形结构,圆环形结构之间设置有倾斜斜面,且圆环直径自左向右依次增大,通过与限位架64、限位弹簧杆66相互配合带动夹持板65对不同直径的罐体进行夹持处理,倾斜斜面的设置可以对限位架64起导向作用,限位架64移动更加顺畅。

42.所述的夹持板65与玻璃钢化粪池接触的端面设置为圆弧形结构,且圆弧形结构内部设置有凹凸不平的橡胶粒,圆弧形结构的设计增大罐体与夹持板65之间的接触面积,使得夹持更加稳定,橡胶粒的设置既可以避免罐体与夹持板65的刚性夹持,造成罐体的损坏,又可以增大罐体与夹持板65之间的摩擦力,避免罐体在夹持过程中发生相对滑动。

43.采用上述玻璃钢化粪池制造加工系统对玻璃钢化粪池进行加工过程中,包括以下步骤:

44.第一步、放置处理:通过现有设备将罐体分别安装在对位机构与固定夹持机构5上;

45.第二步、对位处理:转动双向螺杆32带动移动块31移动,移动块31移动过程中通过支撑架35带动移动架4移动,移动架4移动过程中通过对位机构将梁策罐体向中间罐体移动;

46.第三步、拼接处理:驱动电机53通过驱动辊54带动中间罐体转动,中间罐体转动过程中通过涂刷辊58对中间罐体两侧进行涂胶处理,涂胶处理后通过移动调节机构3与对位机构相互配合对罐体之间进行拼接处理;

47.第四步、收集放置:通过现有设备将拼接后的罐体进行收集码垛处理。

48.以上所述仅为本发明的优选实施例而已,并不用于限制本发明,对于本领域的技术人员来说,本发明可以有各种更改和变化。凡在本发明的精神和原则之内,所作的任何修改、等同替换、改进等,均应包含在本发明的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1