一种增强阻燃PP塑料制备方法与流程

一种增强阻燃pp塑料制备方法

技术领域

1.本发明涉及塑料生产领域,具体的说是一种增强阻燃pp塑料制备方法。

背景技术:

2.pp塑料由丙烯聚合而制得的一种热塑性树脂,系白色蜡状材料,外观透明而轻。聚丙烯按甲基排列位置分为等规聚丙烯、无规聚丙烯和间规聚丙烯三种;它广泛应用于纤维制品、医疗器械、汽车、化工容器等产品的生产,也用于食品、药品的包装;当今,许多工业生产,尾货的所需的产品而需应用造粒过程。无论哪种应用,用颗粒物料来代替细粉物料都会得到很大收益,例如:塑料造粒产生所希望的结构形式和形状,便于在计量、配料、管理中定量,减少尘埃损失,便于散粒的无偏析均匀掺合,改善产品的外观,减少产生结焦和结块的倾向,改善物料流动性,提高松装密度以利于贮存和运输,减少公害,特别是在处理有刺激性的或令人厌恶的粉末时更应注意,控制溶解度,控制孔隙率和比表面积,改善热传递多组分混合物分离,从液体中除去颗粒。

3.目前对于增强阻燃pp塑料造粒后进行冷却干燥处理时,存在以下问题:

4.1.现有的冷却设备对于增强阻燃pp塑料造粒后进行冷却时,在造粒机将pp塑料造粒之后,这些pp塑料颗粒直接落入冷却水槽内随着水流的流动方向移动,实现pp塑料颗粒的降温冷却定型,但是在这个过程中,并没有对pp塑料颗粒进行翻动处理,容易导致刚造粒出来的pp塑料颗粒由于余温的作用产生相互黏连的问题;

5.2.现有的干燥设备对于增强阻燃pp塑料造粒冷却后进行干燥时,对于刚从冷却水槽出来的pp塑料颗粒相互之间由于水的吸附作用,大量的pp塑料颗粒会出现相互附着在一起形成团的问题,在对其进行干燥处理时,并没有对pp塑料颗粒进行散开处理,导致pp塑料颗粒团外面的水分会很快被加热烘干,但是其内部的水分却难以去除彻底。

技术实现要素:

6.本发明的目的在于提供一种增强阻燃pp塑料制备方法,以解决上述背景技术中提出的问题。

7.为实现上述目的,本发明提供如下技术方案:

8.一种增强阻燃pp塑料制备方法,其使用了一种增强阻燃pp塑料制备设备,该增强阻燃pp塑料制备设备包括底座、冷却装置与干燥装置,采用上述增强阻燃pp塑料制备设备对增强阻燃pp塑料造粒后进行处理时,具体方法如下:

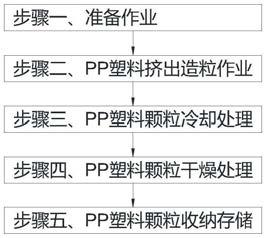

9.步骤一、准备作业:对增强阻燃pp塑料制备设备进行调试;

10.步骤二、pp塑料挤出造粒作业:将pp塑料原料先进行清洗再进行干燥处理,然后按比例添加其他添加剂与pp塑料原料进行混合熔融,之后通过挤塑机将熔融后的混合料挤出,同时使用造粒机对挤出的混合料进行造粒处理;

11.步骤三、pp塑料颗粒冷却处理:在步骤二中由造粒机制得的pp塑料颗粒会落在冷却装置内,然后冷却装置对pp塑料颗粒进行快速冷却定型;

12.步骤四、pp塑料颗粒干燥处理:在步骤三中被冷却定型后的pp塑料颗粒接下来会进入到干燥装置内,然后干燥装置对pp塑料颗粒进行多阶干燥处理;

13.步骤五、pp塑料颗粒收纳存储:在步骤四中由干燥装置干燥后的pp塑料颗粒会落在收料框内进行收集,等到收料框内的pp塑料颗粒达到一定的量后进行统一的打包存储待用;

14.底座上表面延其长度方向依次设置有冷却装置和干燥装置;其中:

15.所述冷却装置包括冷却框体、冷却槽、翻动单元、一号水管、二号水管、三号水管、冷却挡板与输料单元,底座上表面延其长度方向的一端设置有冷却框体,冷却框体上端设置有冷却槽,冷却框体内部位于冷却槽下方位置设置有翻动单元,冷却框体延其宽度方向两侧外壁对称设置有制冷器,且两个制冷器之间设置有一号水管,翻动单元与一号水管之间设置有若干个二号水管,冷却槽与翻动单元之间通过单向阀连接,翻动单元与二号水管之间通过单向阀连接,且冷却槽与翻动单元之间的单向阀水流方向与翻动单元与二号水管之间的单向阀水流方向相反,冷却槽底板上远离翻动单元的一端设置有三号水管,冷却槽内设置有冷却挡板,冷却槽内位于三号水管连接处上方设置有输料单元;

16.所述干燥装置包括冷却挡板、干燥管道、收料框、干燥圆筒、辅助单元、干燥齿轮、干燥顶杆、干燥齿条、干燥凸轮与干燥电机,底座上表面延其长度方向的另一端对称设置有冷却挡板,冷却挡板之间倾斜设置有干燥管道,冷却槽与干燥管道上端连接,干燥管道另一端设置有收料框,干燥管道上延其长度方向依次转动设置有若干个干燥圆筒且二者之间连接有复位弹簧,干燥圆筒内部上方均匀设置有若干个加热管,干燥圆筒上沿其周向方向均匀对称开设有过料方孔,干燥圆筒内部设置有辅助单元,干燥圆筒两端对称设置有干燥齿轮,冷却挡板内侧壁上滑动设置有若干个干燥顶杆,干燥圆筒与干燥顶杆一一对应,干燥顶杆上设置有干燥齿条,干燥齿轮与干燥齿条啮合连接,冷却挡板下端之间转动设置有若干个干燥凸轮,干燥顶杆与干燥凸轮一一对应且配合接触,冷却挡板下端中间设置有干燥电机,辅助单元与干燥电机之间通过带传动连接,干燥凸轮与干燥电机之间通过带传动连接。

17.作为本发明进一步的方案:所述翻动单元包括翻动支板、翻动电机、翻动曲轴、翻动滑筒、翻动推板、翻动推杆与翻动连杆,冷却框体内部设置有翻动支板,翻动支板中间设置有翻动电机,冷却框体内位于翻动支板上方位置对称设置有两组翻动曲轴,每组翻动曲轴均匀设置且相邻翻动曲轴的安装位置相对,翻动电机输出端与每组翻动曲轴之间通过带传动连接,冷却槽底板下表面均匀设置有两组翻动滑筒,翻动滑筒内滑动设置有翻动推板,翻动推板一侧设置有翻动推杆,翻动曲轴与翻动推杆之间通过翻动连杆转动连接。

18.作为本发明进一步的方案:所述冷却槽内的冷却挡板倾斜设置,且靠近输料单元的一端略高于另一端,冷却挡板上均匀设置有若干个冷却挡杆,相邻冷却挡杆之间的距离小于pp塑料颗粒尺寸,且冷却挡杆截面为内角竖直朝下的等腰三角形结构,冷却挡板靠近输料单元的一端为弧形结构且位于三号水管连接处正上方。

19.作为本发明进一步的方案:所述输料单元包括输料辊、输料带、输料框、输料挡杆与输料电机,冷却槽内位于三号水管连接处上方设置有输料辊,另一个输料辊设置在冷却框体上端面靠近干燥装置的一端,两个输料辊之间通过输料带连接,输料带上延其长度方向均匀设置有若干个输料框,所述输料框体底板均匀设置有若干个输料挡杆,所述输料挡杆截面为内角朝上的等腰三角形结构,冷却槽靠近干燥装置的一端外表面设置有输料电

机,输料辊与输料电机输出端之间通过带传动连接。

20.作为本发明进一步的方案:所述干燥管道上位于相邻干燥圆筒之间的位置内部底板上通过球型铰接的方式均匀设置有若干个干燥挡杆,相邻干燥挡杆之间的距离略大于pp塑料颗粒的尺寸,且干燥管道与干燥挡杆下端之间连接有支撑弹簧。

21.作为本发明进一步的方案:所述辅助单元包括辅助筛板、辅助滚轮与辅助凸轮,干燥圆筒上下对称滑动设置有辅助筛板且二者之间连接有辅助弹簧,所述辅助筛板横截面为半圆形结果且其表面的筛孔尺寸小于pp塑料颗粒尺寸,位于干燥圆筒内下方位置的辅助筛板下方设置有辅助滚轮,冷却挡板之间转动设置有若干个辅助凸轮,辅助滚轮与辅助凸轮配合接触,且辅助凸轮表面均匀设置有若干个辅助凸轮,干燥电机与辅助凸轮之间通过带传动连接。

22.与现有技术相比,本发明具有以下优点:

23.可以解决目前对于增强阻燃pp塑料造粒后进行冷却干燥处理时,存在以下问题:

24.1.现有的冷却设备对于增强阻燃pp塑料造粒后进行冷却时,在造粒机将pp塑料造粒之后,这些pp塑料颗粒直接落入冷却水槽内随着水流的流动方向移动,实现pp塑料颗粒的降温冷却定型,但是在这个过程中,并没有对pp塑料颗粒进行翻动处理,容易导致刚造粒出来的pp塑料颗粒由于余温的作用产生相互黏连的问题;

25.2.现有的干燥设备对于增强阻燃pp塑料造粒冷却后进行干燥时,对于刚从冷却水槽出来的pp塑料颗粒相互之间由于水的吸附作用,大量的pp塑料颗粒会出现相互附着在一起形成团的问题,在对其进行干燥处理时,并没有对pp塑料颗粒进行散开处理,导致pp塑料颗粒团外面的水分会很快被加热烘干,但是其内部的水分却难以去除彻底;

26.3.本发明装置在对于增强阻燃pp塑料造粒后进行冷却干燥处理时,冷却装置内的翻动单元可以将水喷进冷却槽内,使得冷却槽内的水形成翻腾,这样会使得pp塑料颗粒随着水流的翻腾进行翻动,从而达到快速降温冷却定型的效果,而且pp塑料颗粒翻动的过程中会随着水流的流动方向流向输料单元然后进入到干燥装置内,干燥装置可以对冷却后的pp塑料颗粒进行振动加热脱水处理,且分多阶进行,可以有效提高pp塑料颗粒的水分去除效果,还可以避免pp塑料颗粒成团。

附图说明

27.下面结合附图和实施例对本发明进一步说明。

28.图1是本发明的作业流程图;

29.图2是本发明的立体结构示意图;

30.图3是本发明的侧视剖面结构示意图;

31.图4是本发明的翻动单元立体结构示意图;

32.图5是本发明图3的a处放大结构示意图;

33.图6是本发明图3的b处放大结构示意图;

34.图7是本发明的工作过程平面示意图;

具体实施方式

35.为了使本发明实现的技术手段、创作特征、达成目的与功效易于明白了解,下面结

合图1至图7,对本发明进行进一步阐述。

36.一种增强阻燃pp塑料制备方法,其使用了一种增强阻燃pp塑料制备设备,该增强阻燃pp塑料制备设备包括底座1、冷却装置2与干燥装置3,采用上述增强阻燃pp塑料制备设备对增强阻燃pp塑料造粒后进行处理时,具体方法如下:

37.步骤一、准备作业:对增强阻燃pp塑料制备设备进行调试;

38.步骤二、pp塑料挤出造粒作业:将pp塑料原料先进行清洗再进行干燥处理,然后按比例添加其他添加剂与pp塑料原料进行混合熔融,之后通过挤塑机将熔融后的混合料挤出,同时使用造粒机对挤出的混合料进行造粒处理;

39.步骤三、pp塑料颗粒冷却处理:在步骤二中由造粒机制得的pp塑料颗粒会落在冷却装置2内,然后冷却装置2对pp塑料颗粒进行快速冷却定型;

40.步骤四、pp塑料颗粒干燥处理:在步骤三中被冷却定型后的pp塑料颗粒接下来会进入到干燥装置3内,然后干燥装置3对pp塑料颗粒进行多阶干燥处理;

41.步骤五、pp塑料颗粒收纳存储:在步骤四中由干燥装置3干燥后的pp塑料颗粒会落在收料框32内进行收集,等到收料框32内的pp塑料颗粒达到一定的量后进行统一的打包存储待用;

42.底座1上表面延其长度方向依次设置有冷却装置2和干燥装置3;其中:

43.所述冷却装置2包括冷却框体20、冷却槽21、翻动单元22、一号水管23、二号水管24、三号水管25、冷却挡板26与输料单元27,底座1上表面延其长度方向的一端设置有冷却框体20,冷却框体20上端设置有冷却槽21,冷却框体20内部位于冷却槽21下方位置设置有翻动单元22,冷却框体20延其宽度方向两侧外壁对称设置有制冷器,且两个制冷器之间设置有一号水管23,翻动单元22与一号水管23之间设置有若干个二号水管24,冷却槽21与翻动单元22之间通过单向阀连接,翻动单元22与二号水管24之间通过单向阀连接,且冷却槽21与翻动单元22之间的单向阀水流方向与翻动单元22与二号水管24之间的单向阀水流方向相反,冷却槽21底板上远离翻动单元22的一端设置有三号水管25,冷却槽21内设置有冷却挡板26,冷却槽21内位于三号水管25连接处上方设置有输料单元27;

44.具体工作时,将制冷器和三号水管25分别外接水泵,且水流从制冷器流经一号水管23然后经过分流从二号水管24经过单向阀流进翻动单元22,然后翻动单元22经过单向阀将水喷进冷却槽21内,而冷却槽21内的水量达到一定后,将三号水管25打开,如此冷却槽21内的水形成流动效果,之后由造粒机制造的pp塑料颗粒不断的落进冷却槽21内的水中进行冷却定型,翻动单元22不断的将水喷进冷却槽21内,使得冷却槽21内水可以形成翻腾的效果,这样处于冷却挡板26上的pp塑料颗粒便可以随着水的翻腾进行翻动,实现快速降温定型的目的,之后由于水流动的关系,pp塑料颗粒随之流动到输料单元27被逐渐的输送出冷却槽21进入到干燥装置3内进行干燥处理。

45.所述翻动单元22包括翻动支板220、翻动电机221、翻动曲轴222、翻动滑筒223、翻动推板224、翻动推杆225与翻动连杆226,冷却框体20内部设置有翻动支板220,翻动支板220中间设置有翻动电机221,冷却框体20内位于翻动支板220上方位置对称设置有两组翻动曲轴222,每组翻动曲轴222均匀设置且相邻翻动曲轴222的安装位置相对,翻动电机221输出端与每组翻动曲轴222之间通过带传动连接,冷却槽21底板下表面均匀设置有两组翻动滑筒223,翻动滑筒223内滑动设置有翻动推板224,翻动推板224一侧设置有翻动推杆

225,翻动曲轴222与翻动推杆225之间通过翻动连杆226转动连接;

46.具体工作时,翻动电机221的转动会通过带传动带着两组翻动曲轴222进行同步的转动,然后翻动曲轴222便会通过翻动连杆226带着翻动推杆225上下往复移动,这样翻动推杆225便会带着翻动推板224在翻动滑筒223内上下往复运动,当翻动推板224在翻动滑筒223内下移时,二号水管24与翻动滑筒223连接处的单向阀打开水流会进入到翻动滑筒223内,翻动推板224上移时,会将翻动滑筒223内进入的水从而与冷却槽21连接处的单向阀喷进冷却槽21内,如此往复的过程,便会使得冷却槽21内的水形成翻腾的效果,从而使得pp塑料颗粒在冷却槽21内形成翻动的效果,从而加快pp塑料颗粒的冷却定型。

47.所述冷却槽21内的冷却挡板26倾斜设置,且靠近输料单元27的一端略高于另一端,冷却挡板26上均匀设置有若干个冷却挡杆260,相邻冷却挡杆260之间的距离小于pp塑料颗粒尺寸,且冷却挡杆260截面为内角竖直朝下的等腰三角形结构,冷却挡板26靠近输料单元27的一端为弧形结构且位于三号水管25连接处正上方;具体工作时,冷却挡板26的倾斜设置可以使得pp塑料颗粒在其表面待的时间延长,从而提高冷却效果,冷却挡杆260的结构特征可以减轻喷进冷却槽21内的水的阻力,还可以增强水的冲力,带着水中的pp塑料颗粒剧烈翻动,加速冷却,冷却挡板26靠近输料单元27的一端为弧形结构且位于三号水管25连接处正上方,可以使得pp塑料颗粒随着水流动的方向移动到这个弧形结构内被输料单元27顺利输送出冷却槽21,从而不影响后续的pp塑料颗粒的冷却定型。

48.所述输料单元27包括输料辊270、输料带271、输料框272、输料挡杆273与输料电机274,冷却槽21内位于三号水管25连接处上方设置有输料辊270,另一个输料辊270设置在冷却框体20上端面靠近干燥装置3的一端,两个输料辊270之间通过输料带271连接,输料带271上延其长度方向均匀设置有若干个输料框272,所述输料框272体底板均匀设置有若干个输料挡杆273,所述输料挡杆273截面为内角朝上的等腰三角形结构,冷却槽21靠近干燥装置3的一端外表面设置有输料电机274,输料辊270与输料电机274输出端之间通过带传动连接;

49.具体工作时,输料电机274的转动会通过带传动带着输料辊270转动,使得输料带271带着输料框272经过冷却挡板26靠近输料单元27的一端为弧形结构处将pp塑料颗粒带走,输送至干燥装置3内,而且输料挡杆273截面为内角朝上的等腰三角形结构可以减轻水流对输料框272的阻力,避免水流将进入输料框272内的pp塑料颗粒再次带走,影响到pp塑料颗粒的输送,严重还会影响到后续pp塑料颗粒的冷却处理。

50.所述干燥装置3包括冷却挡板30、干燥管道31、收料框32、干燥圆筒33、辅助单元34、干燥齿轮35、干燥顶杆36、干燥齿条37、干燥凸轮38与干燥电机39,底座1上表面延其长度方向的另一端对称设置有冷却挡板30,冷却挡板30之间倾斜设置有干燥管道31,冷却槽21与干燥管道31上端连接,干燥管道31另一端设置有收料框32,干燥管道31上延其长度方向依次转动设置有若干个干燥圆筒33且二者之间连接有复位弹簧,干燥圆筒33内部上方均匀设置有若干个加热管,干燥圆筒33上沿其周向方向均匀对称开设有过料方孔,干燥圆筒33内部设置有辅助单元34,干燥圆筒33两端对称设置有干燥齿轮35,冷却挡板30内侧壁上滑动设置有若干个干燥顶杆36,干燥圆筒33与干燥顶杆36一一对应,干燥顶杆36上设置有干燥齿条37,干燥齿轮35与干燥齿条37啮合连接,冷却挡板30下端之间转动设置有若干个干燥凸轮38,干燥顶杆36与干燥凸轮38一一对应且配合接触,冷却挡板30下端中间设置有

干燥电机39,辅助单元34与干燥电机39之间通过带传动连接,干燥凸轮38与干燥电机39之间通过带传动连接;

51.具体工作时,由输料单元27输送来的pp塑料颗粒进入到干燥管道31内后,会从而干燥管道31上从上往下依次经过干燥圆筒33进行水分去除干燥处理,在这个过程中,干燥电机39的转动会通过带传动带着干燥凸轮38转动,干燥凸轮38便会间歇的将干燥顶杆36顶起,这样干燥顶杆36上移时,会通过干燥齿条37带着干燥齿轮35转动,如此便可以带着干燥圆筒33在干燥管道31上转动一定的角度,这样处于干燥管道31内的pp塑料颗粒会向下滑落,pp塑料颗粒每到一个干燥圆筒33内便会被加热管进行加热,被辅助单元34进行振动处理将结团的pp塑料颗粒震散,从而有效提高pp塑料颗粒表面水分的去除,且干燥管道31内设置有多阶干燥圆筒33,可以提高pp塑料颗粒的干燥效果。

52.所述干燥管道31上位于相邻干燥圆筒33之间的位置内部底板上通过球型铰接的方式均匀设置有若干个干燥挡杆310,相邻干燥挡杆310之间的距离略大于pp塑料颗粒的尺寸,且干燥管道31与干燥挡杆310下端之间连接有支撑弹簧;具体工作时,干燥挡杆310可以对前一个干燥圆筒33内进行一定水分去除的pp塑料颗粒形成阻碍,且再配合支撑弹簧弹力的作用,使得pp塑料颗粒与干燥挡杆310接触还会被弹开,这样可以对结团较小的pp塑料颗粒进行一定的破散处理,为后续pp塑料颗粒的干燥处理起到辅助作用。

53.所述辅助单元34包括辅助筛板340、辅助滚轮341与辅助凸轮342,干燥圆筒33上下对称滑动设置有辅助筛板340且二者之间连接有辅助弹簧,所述辅助筛板340横截面为半圆形结果且其表面的筛孔尺寸小于pp塑料颗粒尺寸,位于干燥圆筒33内下方位置的辅助筛板340下方设置有辅助滚轮341,冷却挡板30之间转动设置有若干个辅助凸轮342,辅助滚轮341与辅助凸轮342配合接触,且辅助凸轮342表面均匀设置有若干个辅助凸轮342,干燥电机39与辅助凸轮342之间通过带传动连接;

54.具体工作时,在干燥电机39通过带传动的带动下,翻动凸轮342每转动一圈会与辅助筛板340上的辅助滚轮341接触多次,如此便会使得辅助筛板340在干燥圆筒33内频繁的滑动,且配合辅助弹簧弹力的作用,使得辅助筛板340形成频率较高的振动效果,这样处于干燥圆筒33内的pp塑料颗粒便会被弹起,使得结团的pp塑料颗粒可以被轻松破散,从而有效提高pp塑料颗粒的水分去除效果和效率。

55.以上显示和描述了本发明的基本原理、主要特征和优点。本行业的技术人员应该了解,本发明不受上述实施例的限制,上述实施例和说明书中的描述的只是说明本发明的原理,在不脱离本发明精神和范围的前提下,本发明还会有各种变化和改进,这些变化和改进都落入要求保护的本发明范围内。本发明要求保护范围由所附的权利要求书及其等效物界定。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1