具有闭式的液压驱动系统的成型机的制作方法

1.本发明涉及具有权利要求1的前序部分特征的成型机和具有权利要求28的前序部分特征的用于使模具夹板运动的且用于在成型机的合模单元上形成合模力的方法。

背景技术:

2.成型机的合模单元典型地包括部分可动的模具夹板,利用模具夹板夹紧模具且使模具处于压力下。这些模具夹板一方面必须被移动且另一方面必须在模具上形成大的压力。

3.为了实现这一点,由现有技术已知的是,使用分开的多个驱动装置用于这两个目的:快速行程装置负责移动,而合模力装置可施加大的压力到模具上。

4.合模方法因此由两个步骤组成:通过快速行程装置使模具夹板运动以便闭合模具以及通过合模力装置在模具上形成压力。

5.由现有技术已知多个不同的驱动方式,特别是液压和电子驱动。

6.在液压驱动中已知的是,借助于在唯一的液压系统内的泵驱动快速行程装置和合模力装置的液压执行器。这些液压驱动典型地构成为开式液压系统,其包括用于液压流体的贮存罐。

7.替选方案是使用没有贮存罐的闭式液压系统,或者在大多数情况下使用具有用于补偿泄漏的小的贮存罐的闭式液压系统。该实施方案避免敞开的贮存罐和由此生成的油雾。

8.文献de 10 2017 129 117 a1公开了一种闭式液压系统,其包括至少两个执行器,用于使成型机的模具夹板运动和用于形成压力。然而这具有如下缺点:合模力装置必须在另一步骤中且通过另一驱动装置夹紧在立柱上。由此在无拉杆(holmlos)的成型机上的应用是不可能的。

9.文献de 10 2019 100 287 a1公开了一种闭式液压系统,其包括至少两个执行器,用于使成型机的模具夹板运动。然而这两个执行器设计为快速行程缸。由此,合模力装置不是闭式液压系统的组成部分且需要单独的液压系统。

技术实现要素:

10.本发明的目的在于避免这些缺点。特别是应实现改善的成型机和改善的用于使模具夹板运动的且用于在成型机的合模单元上形成合模力的方法。

11.该目的通过具有权利要求1的特征的成型机和具有权利要求28的特征的方法解决。优选的实施例在从属权利要求中提出。

12.关于本发明的公开内容,“沿关闭方向的作用面”指的是在施加压力的情况下引起合模机构闭合的缸腔的作用面。该术语与表述“沿打开方向的作用面”类似。

13.按照本发明的成型机、特别是注塑机或注模机,具有:

14.‑

机器框架;

15.‑

在机器框架上可动地支承的模具夹板;

16.‑

在机器框架上设置的固定的模具夹板;

17.‑

快速行程装置,用于通过至少一个执行器打开和闭合可动的模具夹板;

18.‑

液压驱动系统,用于驱动所述至少一个执行器;

19.所述液压驱动系统包括:

20.‑

用于输送液压流体的至少一个泵,该泵可由至少一个电机驱动;以及

21.‑

液压管路,通过该液压管路连接或可连接所述至少一个泵与所述至少一个执行器;

22.所述液压驱动系统构成为闭式的液压系统。

23.如下设定:该成型机还具有用于通过至少一个另外的执行器形成合模力的合模力装置,并且所述液压驱动系统还包括:

24.‑

液压管路,通过液压管路连接或可连接所述至少一个泵与所述至少一个另外的执行器;以及

25.‑

至少一个开关件;

26.所述至少一个开关件具有至少两个开关位置,从而根据开关位置能够选择性地通过泵驱动快速行程装置的所述至少一个执行器或合模力装置的所述至少一个执行器。

27.由此借助于闭式的液压驱动系统可以共同运行特别是无拉杆的成型机的快速行程装置和合模力装置。快速行程装置和合模力装置可选择性地通过液压驱动系统操控。

28.按照本发明的用于使模具夹板运动的且用于在成型机、特别是注塑机或注模机的合模单元上形成合模力的方法包含成型机,该成型机具有:

29.‑

机器框架;

30.‑

在机器框架上可动地支承的模具夹板;

31.‑

在机器框架上设置的固定的模具夹板;

32.‑

快速行程装置,用于通过至少一个执行器打开和闭合可动的模具夹板;

33.‑

液压驱动系统,用于驱动所述至少一个执行器;

34.所述液压驱动系统包括:

35.‑

用于输送液压流体的至少一个泵,所述泵可由至少一个电机驱动;以及

36.‑

液压管路,通过所述液压管路连接或可连接所述至少一个泵与所述至少一个执行器;

37.所述液压驱动系统构成为闭式的液压系统,并且所述成型机还具有用于通过至少一个另外的执行器形成合模力的合模力装置,所述液压驱动系统还包括:

38.‑

液压管路,通过所述液压管路连接或可连接所述至少一个泵与至少一个另外的执行器;以及

39.‑

至少一个开关件。

40.按照本发明的方法具有如下方法步骤:

41.‑

通过调设所述至少一个开关件的第一开关位置来驱动快速行程装置的至少一个执行器,以使可动的模具夹板运动;

42.‑

通过调设所述至少一个开关件的第二开关位置来驱动合模力装置的至少一个执行器,以便在可动的模具夹板上形成合模力。

43.由此,快速行程装置和合模力装置可以相互独立地借助于闭式的液压驱动系统驱动。

44.在一个实施例中,所述至少一个开关件设置在所述至少一个泵与至少一个执行器之间,且具有:

45.‑

在所述至少一个泵侧上的两个接头;

46.‑

在所述至少一个执行器侧上的两个接头。

47.在一个实施例中,在所述至少两个开关位置的第一开关位置中,在所述至少一个泵侧上的各一个接头与在所述至少一个执行器侧上的各一个接头连接,在该情况下所述至少一个执行器可由所述至少一个泵供以液压流体且是可驱动的。在所述至少两个开关位置的第二开关位置中,在所述至少一个泵侧上的各接头闭合且在所述至少一个执行器侧上的各接头相互连接,在该开关位置中所述至少一个执行器与所述至少一个泵分离且特别是通过由于被另一执行器移动的模具夹板引起的带动运动而是可自由运动的。

48.在一个实施例中,在液压驱动系统中,至少一个第一开关件设置在所述至少一个泵与快速行程装置的所述至少一个执行器之间,且至少一个第二开关件设置在所述至少一个泵与合模力装置的所述至少一个执行器之间,所述至少一个第一开关件和/或所述至少一个第二开关件优选地构成为4端口/2通阀(4

‑

port/2

‑

wege

‑

ventil)。

49.在一个实施例中,成型机具有用于控制所述至少一个开关件的液压控制装置,所述液压控制装置构成为成型机的控制装置的组成部分或者构成为与成型机的控制装置联接的单独的控制装置。

50.典型地,沿合模力装置的所述至少一个执行器的闭合方向的作用面大于沿快速行程装置的所述至少一个执行器的闭合方向的作用面,例如是其20至40倍或者25至35倍。

51.在一个实施例中,成型机的执行器的数量形成为,使得沿闭合方向的作用面的总和基本上等于沿打开方向的作用面的总和。

52.在一个实施例中,至少一个执行器形成为,使得其沿闭合方向的作用面基本上等于其沿打开方向的作用面。

53.在一个实施例中,合模力装置和/或快速行程装置的至少一个执行器包括:

54.‑

缸;

55.‑

活塞;以及

56.‑

第一活塞杆和第二活塞杆,

57.活塞在缸中可动地设置且将缸容积分为第一腔和第二腔;

58.第一活塞杆设置在活塞的一侧上,且第二活塞杆设置在活塞的另一侧上,从而这两个活塞杆共同地在缸的整个长度上穿过缸伸出;

59.第一腔和第二腔被填充以液压流体;以及

60.第一腔和第二腔分别设有用于液压管路的至少一个接头。

61.在一个实施例中,第一活塞杆和第二活塞杆具有相同的横截面,从而沿闭合方向和打开方向的作用面基本上一样大。

62.在一个实施例中,合模力装置和/或快速行程装置的至少一个执行器包括:

63.‑

带有第一缸容积的第一缸、第一活塞和第一活塞杆;

64.‑

带有第二缸容积的第二缸、第二活塞和第二活塞杆;

65.对于第一和第二缸适用如下,即:

66.‑

相应的活塞杆设置在相应的活塞的一侧上;

67.‑

相应的活塞在相应的缸中可动地设置且将相应的缸容积分为第一腔和第二腔,活塞杆穿过第一腔伸出。

68.在一个实施例中,合模力装置和/或快速行程装置的至少一个执行器包括:

69.‑

带有第一缸容积的第一缸;

70.‑

带有第二缸容积的第二缸;

71.‑

带有活塞杆的活塞,

72.其中:

73.第一缸的直径大于第二缸的直径;

74.第二缸在第一缸中沿这两个缸的纵向方向可动地设置;

75.第二缸的一个端面扩宽成一个活塞,该活塞将第一缸容积分为第一腔和第二腔,第二缸穿过第一腔伸出;

76.活塞杆与第一缸固定连接且穿过第一缸容积和第二缸容积伸出,在第二缸容积中设置在活塞杆端部上的活塞将第二缸容积分为第一腔和第二腔,活塞杆穿过第一腔伸出。

77.在一个实施例中,

78.‑

第二缸的两个腔和第一缸的第一腔被填充以液压流体;

79.‑

第二缸的第一腔与第一缸的第一腔相互液压连接且其整体具有至少一个液压接头;

80.‑

第二缸的第二腔具有至少一个液压接头。

81.在一个实施例中,第一缸的第一腔和第二缸的第一腔的横截面总和与第二缸的第二腔的横截面基本上一样大,从而沿闭合方向和打开方向的作用面基本上一样大。

82.在一个实施例中,合模力装置和/或快速行程装置的至少一个执行器包括:

83.‑

带有第一缸容积的第一缸;

84.‑

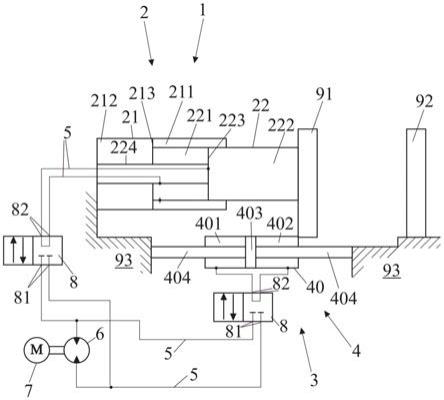

带有第二缸容积的第二缸;

85.‑

活塞杆;

86.其中:

87.第一缸的直径大于第二缸的直径;

88.第二缸在第一缸中沿这两个缸的纵向方向可动地设置;

89.第二缸的一个端面扩宽成一个活塞,该活塞将第一缸容积分为第一腔和第二腔,第二缸穿过第一腔伸出;

90.活塞杆与第一缸固定连接且伸出穿过第一缸容积和第二缸容积,活塞杆具有与第二缸容积相同的直径且由此根据至大小可变的腔的进入深度减小第二缸容积;

91.第一缸的第一腔和第二缸的腔被填充以液压流体;

92.第一缸的第一腔具有至少一个液压接头;

93.第二缸的腔具有至少一个液压接头。

94.在一个实施例中,第一缸的第一腔的横截面与第二缸的腔的横截面基本上一样大,从而沿闭合方向和打开方向的作用面基本上一样大。

95.在一个实施例中,快速行程装置的所述至少一个执行器和合模力装置的所述至少

一个执行器分别形成为,使得沿闭合方向的相应作用面明显大于或小于沿打开方向的相应作用面,快速行程装置的所述至少一个执行器与合模力装置的所述至少一个执行器液压连接。

96.在一个实施例中,快速行程装置的至少一个执行器具有第一缸、第一缸容积、第一活塞杆和第一活塞,且合模力装置的至少一个执行器具有第二缸、第二缸容积、第二活塞杆和第二活塞,对于这两个执行器适用如下,即

97.‑

相应的活塞杆设置在相应的活塞的一侧上;

98.‑

相应的活塞在相应的缸中可动地设置且将相应的缸容积分为第一腔和第二腔,活塞杆穿过第一腔伸出;

99.且其中:

100.‑

所有四个腔被填充以液压流体;

101.‑

在这两个执行器之间存在液压连接。

102.在一个实施例中,这两个执行器固定在可动的模具夹板上,使得模具夹板沿闭合方向或打开方向的运动引起第一活塞杆从第一缸移出以及第二活塞杆向第二缸移入。

103.在一个实施例中,第一缸的第一腔和第二缸的第二腔的横截面总和与第一缸的第二腔和第二缸的第一腔的横截面总和基本上一样大,从而沿闭合方向和打开方向的作用面总和基本上一样大。

104.在一个实施例中,分别包括缸和活塞的两个执行器、特别是快速行程装置的一个执行器和合模力装置的一个执行器构成为,使得所述两个缸纵向地相继设置,从而第一缸的活塞与第二缸的活塞通过活塞杆连接。

105.在一个实施例中,至少一个执行器、优选快速行程装置的至少一个执行器与补偿容器联接。

106.在一个实施例中,运动的模具夹板能够通过液压系统、特别是通过所述至少一个泵的所述至少一个电机制动。

107.在一个实施例中,所述至少一个电机可用作发电机,由此在制动运动的模具夹板时可获得电能。获得的电能在此又可供给成型机。而且可以通过其他方式应用电能。

108.在一个实施例中,至少一个执行器、特别是合模力装置的至少一个执行器直接且没有杠杆地设置在可动的模具夹板上。特别是也不设有曲柄杠杆。

109.成型机可以构成为卧式成型机,从而可动的模具夹板沿水平方向相对于固定的模具夹板是可移动的。但是成型机也可以构成为立式成型机,从而可动的模具夹板沿竖直方向相对于固定的模具夹板是可移动的。优选地,成型机构成为卧式成型机。

110.在一个实施例中,在可动的模具夹板与固定的模具夹板之间设有第三模具夹板。

111.在一个实施例中,成型机构成为无拉杆的成型机、特别是无拉杆的注塑机。

112.在一个实施例中,成型机构成为塑料注塑机。

113.在所述方法的一个实施例中,

114.‑

在驱动快速行程装置的所述至少一个执行器时合模力装置的至少一个执行器液压分离,特别是通过基于经由模具夹板的机械联接的运动而在合模力装置的所述至少一个执行器中使液压流体循环;和/或

115.‑

在驱动合模力装置的所述至少一个执行器时快速行程装置的所述至少一个执行

器液压分离,特别是通过基于经由模具夹板的机械联接的运动而在快速行程装置的所述至少一个执行器中使液压流体循环。

116.所述方法的一个实施例具有如下附加的方法步骤:

117.‑

通过快速行程装置的至少一个执行器通过产生对抗压力来制动模具夹板。

118.所述方法的一个实施例具有如下附加的方法步骤:

119.‑

通过由模具夹板的惯性质量驱动所述至少一个泵的用作发电机的所述至少一个电机来制动模具夹板,由此回收利用电能。

120.一般地,利用本发明在不同实施例中提供如下优点:

121.‑

没有因在液压贮存罐中的敞开的表面而引起的油雾,这导致污物减少;

122.‑

较高的能效;

123.‑

回收利用可动的模具夹板的动能;

124.‑

执行器的运行可以不仅利用压力施加实现而且也可以借助于产生低压实现(“抽吸”);

125.‑

在合模力装置的执行器的嵌套的实施形式中减小的空间需求;

126.‑

同步缸的紧凑和有利的结构形式,没有如在de 10 2019 100 287 a1中的镜像设置;

127.‑

提供无拉杆的成型机的应用且该应用是可能的,这对于操作者允许应用更大的模具。

附图说明

128.根据附图讨论本发明的实施例。在此附图中:

129.图1示出带有合模力装置的执行器和快速行程装置的执行器的闭式液压系统的示意图;

130.图2示出带有合模力装置的执行器和快速行程装置的执行器的注塑机的合模单元;

131.图3a

‑

c示出在闭合运动期间合模力装置的执行器和快速行程装置的执行器的不同位置;

132.图4a

‑

d示出执行器的不同实施例;

133.图5示出合模力装置和快速行程装置的液压联接的、镜像构成的执行器;以及

134.图6a

‑

d示出执行器的不同实施例。

具体实施方式

135.图1示出闭式的液压系统的示意图,该液压系统包括合模力装置1的执行器2和快速行程装置3的执行器4,用于施加力到可动的模具夹板91上。还示出成型机9的固定的模具夹板92和机器框架93。这两个执行器2、4由通过电机7驱动的泵6经由液压管路5利用液压流体驱动。该液压驱动也可以具有多个泵6和/或多个电机7。

136.在此,在合模力装置1的泵6和执行器2与快速行程装置3的泵6与执行器4之间分别设有开关件8。该开关件8可以形成为2端口/2通阀(2

‑

port/2

‑

wege

‑

ventil),因此具有在泵6侧上的两个接头81和在执行器2、4侧上的两个接头82。此外,这两个开关件8分别具有两个

开关位置,第一开关位置连接各一个接头81与各一个接头82,且第二开关位置将在执行器2、4侧上的各接头82相互连接。在第一开关位置中因此输送液压流体给执行器2、4,且执行器2、4可被驱动以便施加压力到模具夹板91上或者使该模具夹板运动。在第二开关位置中,执行器2、4与泵6分离,执行器2、4可自由运动。在执行器2、4运动时通过液压管路5和开关件8使液压流体循环。

137.模具夹板91的闭合如下运行:在第一步骤,使在泵6与快速行程装置3的执行器4之间的开关件8到达第一开关位置,且使在泵6与合模力装置1的执行器2之间的开关件8到达第二开关位置。由此驱动快速行程装置3的执行器4且使模具夹板91运动。同时,合模力装置1的执行器2可被动地随动。在模具在模具夹板91与92之间夹紧之后,在第二步骤,变换这两个开关件8的开关位置,从而现在由泵6驱动合模力装置1的执行器2。在该第二步骤,施加大的压力到模具夹板91上。打开类似地沿相反方向跟随,为此逆转电机7的转动方向并继而逆转通过泵6的液压流体的输送方向。这是闭式液压系统的优点。在开式液压系统中,泵6仅仅可以沿一个方向输送,且输送方向的转换借助于阀实现。

138.快速行程装置3的执行器4具有缸40、活塞403和两个活塞杆404。活塞杆404设置在活塞403的两侧上且共同地在缸的整个长度上穿过缸40伸出。活塞403将缸40的缸容积分为第一腔401和第二腔402。腔401、402分别具有用于液压管路5的接头。由此可选择性地通过泵6使得两个腔401、402之一处于压力下且可使模具夹板91沿闭合方向和打开方向运动。两个活塞杆404具有相同直径,由此沿两个方向的作用面大小相同。由此涉及同步缸。

139.合模力装置1的执行器2具有两个相互嵌套的缸21、22。第一缸21在此具有比第二缸22大的直径,从而第二缸22在第一缸21中可动地设置。第二缸22也具有扩宽的端面,其用作第一缸21的活塞213。第一缸21的该活塞213将其缸容积分为第一腔211和第二腔212,第二缸22穿过第一腔211伸出。第二缸22因此如第一缸21的活塞杆那样运行。相比之下,与第一缸21固定连接的活塞杆224伸入第二缸22中,活塞杆224在其端部上具有活塞223。活塞223将第二缸22的缸容积分为第一腔221和第二腔222,活塞杆224穿过第一腔221伸出。执行器2的嵌套的形式能实现节省空间的合模力装置1。

140.第二缸的两个腔221、222与各一个液压管路5连接,填充以液压流体且因此可以选择性地由泵6置于压力下。如果将第二缸22的第一腔221置于压力下,那么这引起合模单元的打开。相比之下,如果将第二缸的第二腔222置于压力下,那么这引起合模单元的闭合。

141.图2示出与图1中相同类型的合模力装置。然而,如在图2中可见的那样,第二缸的第一腔221的作用面a221由于活塞杆224相比于第二缸的第二腔222的相反的作用面a222减小。为了获得沿闭合方向和打开方向相同的总作用面,设定:第二缸的第一腔221与第一缸的第一腔211液压连接,第一腔211同样被填充以液压流体(也参见图1)。由此沿打开方向的作用面以第一缸21的第一腔211的作用面a211增大。因此设定,沿打开方向的作用面的总和a211+a221与沿闭合方向的作用面的总和a222大小相同,或者a222=a211+a221。第一缸21的第二腔212被填充以空气且通过开口与环境连接。

142.图2还示出快速行程装置3的执行器4的另一实施例,其与图1中的实施例不同。执行器4在此包括带有活塞413和活塞杆414的第一缸41以及带有活塞423和活塞杆424的第二缸42。活塞413、423将缸41、42分别分为第一腔411、421和第二腔412、422。活塞杆414、424在此分别穿过第一腔411、421伸出。由此第一腔411、421的作用面a411、a421相比于第二腔

412、422的作用面以活塞杆414、424的横截面减小。为了获得沿闭合方向和打开方向相同的总作用面,因此在此第一缸的第二腔412没有被填充以液压流体,而是被填充以具有环境压力的空气。由此,沿闭合方向的作用面仅仅相应于第二缸的第二腔422的作用面a422。通过适合地选择活塞杆414、424的横截面,由此可以确保a422=a411+a421。

143.同样在图2中清晰可见的是,合模力装置1的执行器2的作用面与快速行程装置3的执行器4的作用面的尺寸不同。为了形成大的力(合模力装置4)设有大的作用面,而为了快速运动(快速行程装置3)设有相对小的作用面。例如合模力装置1的执行器2的作用面可以比快速行程装置3的执行器4的作用面大20至40倍或25至35倍。

144.图3a

‑

c示出在图2的实施形式中在闭合过程期间合模力装置1的执行器2和快速行程装置3的执行器4。图3a示出在合模单元完全打开的情况下执行器2、4的状态。通过给第二缸22、42的第二腔222、422施加压力驱动执行器2、4,这引起模具夹板91的运动并继而引起合模单元的闭合。典型地,为了闭合合模单元,将开关件8调设为,使得仅仅给快速行程装置3的执行器4供给液压流体,合模力装置1的执行器2被动地随行(参见图1)。图3b示出在闭合执行一半的情况下执行器2、4的状态;且图3c示出在合模单元全闭合的情况下执行器2、4的状态。

145.图4a

‑

d是合模力装置1的执行器2的另外的实施形式,然而其实施形式也可用于快速行程装置3的执行器4。图4a在此示出合模力装置1的执行器2,其由两个缸21、22组成。该实施形式相应于图1中快速行程装置3的执行器4,在此在双重实施中。图4b同样示出合模力装置的执行器2,其由两个缸21、22组成,该执行器如在图2和图3a

‑

c中的快速行程装置3的执行器4那样实现。

146.在图4c中合模力装置1的执行器2的实施形式与在图1、图2和图3a

‑

c中的合模力装置的执行器2相同,在此活塞杆224如此厚地实现,以致该活塞杆填充第二缸22的缸容积的整个横截面且其端侧由此也用作活塞。在图1、图2和图3a

‑

c中的实施例的第二缸22的第一腔221由此省去,从而在此仅仅存在三个腔,然而其遵循如上所述的相同术语。其中第一缸21的第一腔211和第二缸22的第二腔222被填充以液压流体且设有用于液压管路5的接头。而且在此可以通过相比于第二缸22的的横截面选择第一缸21的缸容积的横截面确保:第一缸21的第一腔211的作用面与第二缸22的第二腔222的作用面基本上一样大。由此沿闭合方向和打开方向的作用面基本上相同。

147.图4d示出合模力装置1和快速行程装置3的结构上合并的组合。用于形成力的执行器2包括带有活塞203和活塞杆204的缸20。活塞杆204与模具夹板91和活塞203的朝向模具夹板91的那侧固定连接。快速行程装置3的较小的执行器4同样包括带有活塞403和活塞杆404的缸40。缸40设置在缸20的背向模具夹板91的端侧上。活塞杆404以一个端部固定在缸40的活塞403的朝向缸20的那侧上且以另一端部固定在缸20的活塞203上。执行器2和执行器4的活塞由此直接机械联接,不同于通过模具夹板91间接机械联接的其他实施例。

148.活塞203将缸20分为第一腔201和第二腔202,活塞杆204穿过第一腔201伸出,且活塞杆404穿过第一腔202伸出。活塞403将缸40分为第一腔401和第二腔402,活塞杆404穿过第一腔401伸出。

149.缸20的第一腔201和缸40的第一腔401被填充以液压流体且液压连接。给该腔201、401施加压力导致合模单元的打开。缸20的第二腔202同样被填充以液压流体。沿打开方向

和闭合方向的均衡的作用面在此可以借助于选择活塞杆204、404的横截面实现。特别是,活塞杆204的横截面选择为大于活塞杆404的横截面。然而相比于之前的实施例,在此作用面对于用于形成力的执行器2和用于快速行程的执行器4而言并非单个地均衡,而是仅仅总体上在对用于形成力和快速行程的执行器2、4的作用面求和的情况下进行均衡。

150.在图5中示出另一实施形式,其中各个执行器2、4具有非均衡的作用面,然而两个执行器2、4的总体具有均衡的作用面。在此合模力装置2的执行器2和快速行程装置3的执行器4分别构成为包括缸20、40,活塞203、403以及活塞杆204、404的差动缸(如例如在图2中的快速行程装置3的执行器4的第二缸42)。沿缸20、40的闭合方向和打开方向的作用面的差通过活塞杆204、404的横截面b204、b404提供。如果现在缸20的活塞杆204和缸40的活塞杆404的横截面b204和b404相同,那么缸的液压流体过剩可以通过其他缸补偿。为此在两个缸20、40之间存在液压连接。此外镜像地安装缸20、40,从而在模具夹板91沿确定的方向运动的情况下在一个缸中的液压流体产生过剩,而在其他缸中的液压流体产生不足。

151.详细而言:缸20的第一腔201的作用面a201与第二腔202的作用面a202相差活塞杆204的横截面b204。缸40的第一腔401的作用面a401与第二腔402的作用面a402相差活塞杆404的横截面b404。由此适用:a202

–

a201=b204且a402

–

a401=b404。因此如果b204=b404,那么缸20、40可以相互补偿。

152.图6b

‑

d示出带有补偿容器10的快速行程装置3的执行器4的不同实施例,且图6a示出来自图2的快速行程装置3的执行器4的实施例以用于比较。在图6b中的实施例在此示出两个差动缸41、42,缸41具有补偿容器10,该补偿容器与第一缸41的第二腔412液压连接。相比于图6a(在图6a中第一缸41的第二腔412被填充以空气且发生与环境的交换),第一缸41的第二腔412被填充以液压流体。沿闭合方向和打开方向的作用面在此大小不同,由此补偿容器是必要的。在图6c中,补偿容器10形成为具有可自由运动的活塞413、没有活塞杆的缸41。借助于该第一缸41补偿缸42,其方式是过剩的液压流体可以从缸42的第一腔421转移到第二缸的第一腔411中。补偿容器10作为缸41的实施方案的优点在于,液压流体基于活塞413与空气不具有直接接触。图6d示出具有活塞403和活塞杆404的、具有如在图6b中那样的补偿容器10的单个缸40。然而在此,补偿容器10安设在缸40的第一腔401上,活塞杆404穿过该第一腔伸出。

153.附图标记列表

[0154]1ꢀꢀꢀꢀ

合模力装置

[0155]2ꢀꢀꢀꢀ

合模力装置的执行器

[0156]

20

ꢀꢀꢀ

缸

[0157]

201

ꢀꢀ

缸的第一腔

[0158]

a201 缸的第一腔的作用面

[0159]

202

ꢀꢀ

缸的第二腔

[0160]

a202 缸的第二腔的作用面

[0161]

203

ꢀꢀ

缸的活塞

[0162]

204

ꢀꢀ

缸的活塞杆

[0163]

b204 缸的活塞杆的横截面

[0164]

21

ꢀꢀꢀ

第一缸

[0165]

211

ꢀꢀ

第一缸的第一腔

[0166]

a211 第一缸的第一腔的作用面

[0167]

212

ꢀꢀ

第一缸的第二腔

[0168]

a212 第一缸的第二腔的作用面

[0169]

213

ꢀꢀ

第一缸的活塞

[0170]

214

ꢀꢀ

第一缸的活塞杆

[0171]

22

ꢀꢀꢀ

第二缸

[0172]

221

ꢀꢀ

第二缸的第一腔

[0173]

a221 第二缸的第一腔的作用面

[0174]

222

ꢀꢀ

第二缸的第二腔

[0175]

a222 第二缸的第二腔的作用面

[0176]

223

ꢀꢀ

第二缸的活塞

[0177]

224

ꢀꢀ

第二缸的活塞杆

[0178]3ꢀꢀꢀꢀ

快速行程装置

[0179]4ꢀꢀꢀꢀ

快速行程装置的执行器

[0180]

40

ꢀꢀꢀ

缸

[0181]

401

ꢀꢀ

缸的第一腔

[0182]

a401 缸的第一腔的作用面

[0183]

402

ꢀꢀ

缸的第二腔

[0184]

a402 缸的第二腔的作用面

[0185]

403

ꢀꢀ

缸的活塞

[0186]

404

ꢀꢀ

缸的活塞杆

[0187]

b404 缸的活塞杆的横截面

[0188]

41

ꢀꢀꢀ

第一缸

[0189]

411

ꢀꢀ

第一缸的第一腔

[0190]

a411 第一缸的第一腔的作用面

[0191]

412

ꢀꢀ

第一缸的第二腔

[0192]

a412 第一缸的第二腔的作用面

[0193]

413

ꢀꢀ

第一缸的活塞

[0194]

414

ꢀꢀ

第一缸的活塞杆

[0195]

42

ꢀꢀꢀ

第二缸

[0196]

421

ꢀꢀ

第二缸的第一腔

[0197]

a421 第二缸的第一腔的作用面

[0198]

422

ꢀꢀ

第二缸的第二腔

[0199]

a422 第二缸的第二腔的作用面

[0200]

423

ꢀꢀ

第二缸的活塞

[0201]

424

ꢀꢀ

第二缸的活塞杆

[0202]5ꢀꢀꢀꢀ

液压管路

[0203]6ꢀꢀꢀꢀ

泵

[0204]7ꢀꢀꢀꢀ

电机

[0205]8ꢀꢀꢀꢀ

开关件

[0206]

80

ꢀꢀꢀ

液压控制装置

[0207]

81

ꢀꢀꢀ

在泵侧上的接头

[0208]

82

ꢀꢀꢀ

在执行器侧上的接头

[0209]9ꢀꢀꢀꢀ

成型机

[0210]

91

ꢀꢀꢀ

可动的模具夹板

[0211]

92

ꢀꢀꢀ

固定的模具夹板

[0212]

93

ꢀꢀꢀ

机器框架

[0213]

10

ꢀꢀꢀ

补偿容器

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1