一种用于芳纶薄膜制造设备的制作方法

1.本发明涉及一种制造设备,尤其涉及一种用于芳纶薄膜制造设备。

背景技术:

2.对位芳纶纤维,即聚对苯二甲酰对苯二胺纤维,是一种拟网状交联的接近高聚合物,具有高强度、高模量、耐高温、抗腐蚀等优异性能,但是由于芳纶纤维表面分子链排列取向度高、结晶度高,苯环的大位阻作用使得酰胺基团上的氢很难与其他原子反应;此外纤维表面光滑,表面积小,缺少化学活性基团,与基体无物理啮合点等,极大地影响了其在复合材料领域中的应用,因此,需将芳纶纤维制成芳纶薄膜,来增加纤维的表面积和物理啮合点,但是目前芳纶薄膜在制造时,需人工手动借助木板来进行制造,如此,制造芳纶薄膜的效率较低,且劳动强度较高。

3.因此,需研发一种自动化程度较高,且劳动强度较低的用于芳纶薄膜制造设备。

技术实现要素:

4.为了克服人工制造芳纶薄膜效率较低,且劳动强度较高的缺点,要解决的技术问题是:提供一种自动化程度较高,且劳动强度较低的用于芳纶薄膜制造设备。

5.技术方案为:一种用于芳纶薄膜制造设备,包括有:

6.支撑架和原料桶,支撑架一侧设有原料桶;

7.伺服电机,原料桶顶部设有伺服电机;

8.第一转轴,伺服电机输出轴一侧设有第一转轴;

9.螺旋杆,第一转轴上设有螺旋杆;

10.拨动杆,伺服电机输出轴上设有拨动杆;

11.出料板,原料桶一侧设有出料板;

12.薄膜模具组件,支撑架一侧设有薄膜模具组件;

13.下压机构,原料桶与薄膜模具组件部件支架之间设有下压机构。

14.作为更进一步的优选方案,薄膜模具组件包括有:

15.安装板,支撑架与原料桶之间设有安装板;

16.第二转轴,安装板一侧转动式设有第二转轴;

17.涡卷弹簧,第二转轴上设有涡卷弹簧;

18.模具板,涡卷弹簧上设有模具板,模具板与安装板转动式连接。

19.作为更进一步的优选方案,下压机构包括有:

20.第一固定架,原料桶一侧设有2个第一固定架;

21.气缸,第一固定架之间设有气缸;

22.下压板,气缸伸缩杆底部设有下压板,下压板与安装板滑动式连接;

23.第一连接板,下压板上对称设有第一连接板;

24.棘条,第一连接板上均滑动式设有棘条,棘条均与同侧的第一连接板之间连接有2

个弹性件。

25.作为更进一步的优选方案,还包括有间接下料机构,间接下料机构包括有:

26.下料箱,原料桶上对称设有下料箱;

27.第二连接板,下料箱上均滑动式连接有第二连接板;

28.滑动板,第二连接板底部均设有滑动板,滑动板均与同侧的下料箱滑动式连接;

29.第一连接块,滑动板上均对称设有第一连接块;

30.固定块,下料箱两侧均对称设有固定块;

31.限位杆,竖向同侧的固定块之间均设有限位杆,第一连接块均与相近的限位杆滑动式连接;

32.第一弹簧,第一连接块均与相近的限位杆之间连接有第一弹簧。

33.作为更进一步的优选方案,还包括有清洗机构,清洗机构包括有:

34.储水桶,安装板上设有储水桶;

35.接水管,储水桶底部与支撑架之间设有接水管;

36.阀门,接水管上设有阀门。

37.作为更进一步的优选方案,还包括有出料机构,出料机构包括有:

38.滑轨,安装板两侧对称设有滑轨,滑轨均与支撑架连接;

39.固定杆,安装板两侧对称设有固定杆,固定杆均位于滑轨一侧,固定杆上均转动式设有转轴;

40.齿轮,转轴上均连接有齿轮;

41.棘轮,转轴上均连接有棘轮,棘轮均与同侧的棘条配合;

42.第二连接块,滑轨上均滑动式连接有第二连接块;

43.齿条,第二连接块顶部均设有齿条,齿条均与同侧的齿轮配合;

44.第二固定架,支撑架上对称设有第二固定架;

45.绕线轮,第二固定架上均对称转动式连接有绕线轮;

46.牵引线,第二连接块均与模具板之间连接有牵引线,牵引线均与同侧的绕线轮缠绕;

47.第二弹簧,第二连接块均与同侧的滑轨之间连接有第二弹簧。

48.作为更进一步的优选方案,还包括有缓冲机构,缓冲机构包括有:

49.固定板,支撑架上对称设有固定板;

50.螺栓,固定板上均安装有3个可拆卸的螺栓;

51.滑板,固定板之间安装有可拆卸的滑板,螺栓将滑板固定在固定板上。

52.作为更进一步的优选方案,原料桶顶部开有两个长方形孔。

53.与现有技术相比,本发明具有以下优点:1、本发明通过间接下料机构、拨动杆与伺服电机之间的配合,使得本设备可以实现自动上料。

54.2、通过出料机构与下压机构之间的配合,使得芳纶薄膜成型后可以实现自行出料,无需人们手动进行出料。

55.3、通过设有缓冲机构,可以防止芳纶薄膜在滑落的过程中损坏。

附图说明

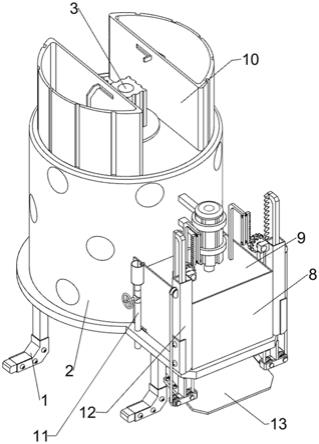

56.图1为本发明的主视结构示意图。

57.图2为本发明的第一种部分立体结构示意图。

58.图3为本发明的第二种部分立体结构示意图。

59.图4为本发明的第三种部分立体结构示意图。

60.图5为本发明的第四种部分立体结构示意图。

61.图6为本发明的第五种部分立体结构示意图。

62.图7为本发明的第六种部分立体结构示意图。

63.图8为本发明的第七种部分立体结构示意图。

64.图9为本发明的第八种部分立体结构示意图。

65.图10为本发明的第九种部分立体结构示意图。

66.图11为本发明的a部分放大结构示意图。

67.图12为本发明的b部分放大结构示意图。

68.其中:1

‑

支撑架,2

‑

原料桶,3

‑

伺服电机,4

‑

第一转轴,5

‑

螺旋杆,6

‑

拨动杆,7

‑

出料板,8

‑

薄膜模具组件,80

‑

安装板,81

‑

模具板,82

‑

第二转轴,83

‑

涡卷弹簧,9

‑

下压机构,90

‑

第一固定架,91

‑

气缸,92

‑

下压板,93

‑

第一连接板,94

‑

棘条,10

‑

间接下料机构,100

‑

下料箱,101

‑

第二连接板,102

‑

滑动板,103

‑

第一连接块,104

‑

固定块,105

‑

限位杆,106

‑

第一弹簧,11

‑

清洗机构,110

‑

储水桶,111

‑

接水管,112

‑

阀门,12

‑

出料机构,120

‑

滑轨,121

‑

固定杆,122

‑

齿轮,123

‑

棘轮,124

‑

齿条,125

‑

第二固定架,126

‑

绕线轮,127

‑

牵引线,128

‑

第二连接块,129

‑

第二弹簧,13

‑

缓冲机构,130

‑

滑板,131

‑

固定板,132

‑

螺栓。

具体实施方式

69.下面结合具体的实施例来对本发明做进一步的说明,还需要说明的是,除非另有明确的规定和限定,术语如:设置、安装、相连、连接应做广义理解,例如,可以是固定连接,也可以是可拆卸连接,或一体地连接;可以是机械连接,也可以是电连接;可以是直接相连,也可以通过中间媒介间接相连,可以是两个元件内部的连通。对于本领域的普通技术人员而言,可以具体情况理解上述术语在本发明中的具体含义。

70.实施例1

71.一种用于芳纶薄膜制造设备,如图1、图2、图3、图4、图5和图11所示,包括有支撑架1、原料桶2、伺服电机3、第一转轴4、螺旋杆5、拨动杆6、出料板7、薄膜模具组件8和下压机构9,支撑架1顶部后侧设有原料桶2,原料桶2顶部设有伺服电机3,伺服电机3输出轴下侧设有第一转轴4,第一转轴4上设有螺旋杆5,伺服电机3输出轴上设有拨动杆6,原料桶2前侧下部设有出料板7,支撑架1顶部前侧设有薄膜模具组件8,原料桶2与薄膜模具组件8部件支架之间设有下压机构9。

72.薄膜模具组件8包括有安装板80、模具板81、第二转轴82和涡卷弹簧83,支撑架1顶部前侧与原料桶2前侧下部之间设有安装板80,安装板80后下侧转动式设有第二转轴82,第二转轴82上设有涡卷弹簧83,涡卷弹簧83上设有模具板81,模具板81与安装板80转动式连接。

73.下压机构9包括有第一固定架90、气缸91、下压板92、第一连接板93和棘条94,原料

桶2前侧上部设有2个第一固定架90,第一固定架90前侧之间设有气缸91,气缸91伸缩杆底部设有下压板92,下压板92与安装板80滑动式连接,下压板92顶部左右对称设有第一连接板93,第一连接板93上均滑动式设有棘条94,棘条94均与同侧的第一连接板93之间连接有2个弹性件。

74.当人们需要制造芳纶薄膜时,可以使用本设备,先将原料放进原料桶2内,启动伺服电机3,伺服电机3输出轴带动第一转轴4转动,第一转轴4转动带动螺旋杆5转动,同时伺服电机3输出轴带动拨动杆6转动,使得螺旋杆5对原料进行搅拌,并将原料传送至出料板7处,使得原料通过出料板7进入模具板81内,人们借助工具抵住模具板81,关闭伺服电机3,并启动气缸91,气缸91伸缩杆带动下压板92往下移动,同时带动第一连接板93往下移动,第一连接板93带动棘条94往下移动,当下压板92往下移动至与原料接触时,在模具板81的配合下,对原料进行挤压成型,挤压完毕,关闭气缸91,气缸91伸缩杆复位,带动下压板92、第一连接板93和棘条94复位,人们将抵住模具板81的工具拿开,在手动将模具板81往下拉,此时涡卷弹簧83发生形变,使得模具板81上的芳纶薄膜往下掉落至人们准备好的框内。

75.实施例2

76.在实施例1的基础之上,如图6、图7、图8、图9、图10和图12所示,还包括有间接下料机构10,间接下料机构10包括有下料箱100、第二连接板101、滑动板102、第一连接块103、固定块104、限位杆105和第一弹簧106,原料桶2顶部左右对称设有下料箱100,下料箱100内侧均滑动式连接有第二连接板101,第二连接板101底部均设有滑动板102,滑动板102均与同侧的下料箱100滑动式连接,滑动板102顶部均左右对称设有第一连接块103,下料箱100内部的左右两侧均前后对称设有固定块104,竖向同侧的固定块104之间均设有限位杆105,第一连接块103均与相近的限位杆105滑动式连接,第一连接块103均与相近的限位杆105之间连接有第一弹簧106。

77.当人们需要制造芳纶薄膜时,先将原料放在下料箱100内,当拨动杆6转动至与第二连接板101接触时,带动第二连接板101移动,第二连接板101带动滑动板102移动,进而带动第一连接块103移动,此时第一弹簧106被压缩,使得下料箱100内的原料往下掉落进原料桶2内,当拨动杆6转动至与第二连接板101分离时,此时第一弹簧106复位,带动第一连接块103、滑动板102和第二连接板101复位,重复此动作,使得本设备可以实现自行下料。

78.还包括有清洗机构11,清洗机构11包括有储水桶110、接水管111和阀门112,安装板80上部左后侧设有储水桶110,储水桶110底部与支撑架1左前侧之间设有接水管111,接水管111上部设有阀门112。

79.当人们不需要使用本设备时,人们将水管接在接水管111上,开启阀门112,使得水从接水管111进入储水桶110内,再从储水桶110进入安装板80内,使得水对模具板81进行冲洗,冲洗完毕,关闭阀门112。

80.还包括有出料机构12,出料机构12包括有滑轨120、固定杆121、齿轮122、棘轮123、齿条124、第二固定架125、绕线轮126、牵引线127、第二连接块128和第二弹簧129,安装板80前侧左右两侧对称设有滑轨120,滑轨120均与支撑架1连接,安装板80前侧左右两侧对称设有固定杆121,固定杆121均位于滑轨120后侧,固定杆121上部均转动式设有转轴,转轴中部均连接有齿轮122,转轴后侧均连接有棘轮123,棘轮123均与同侧的棘条94配合,滑轨120内部均滑动式连接有第二连接块128,第二连接块128顶部均设有齿条124,齿条124均与同侧

的齿轮122配合,支撑架1底部前侧左右对称设有第二固定架125,第二固定架125内部均左右对称转动式连接有绕线轮126,第二连接块128外侧均与模具板81底部前侧之间连接有牵引线127,牵引线127均与同侧的绕线轮126缠绕,第二连接块128底部均与同侧的滑轨120之间连接有第二弹簧129。

81.还包括有缓冲机构13,缓冲机构13包括有滑板130、固定板131、螺栓132,支撑架1前侧左右对称设有固定板131,固定板131上均安装有3个可拆卸的螺栓132,固定板131之间安装有可拆卸的滑板130,螺栓132将滑板130固定在固定板131上。

82.挤压成型后,当棘条94往下移动至与棘轮123接触时,使得棘条94不断的左右移动,同时使得弹性件不断的压缩和复位,当棘条94往上移动复位时,棘条94与棘轮123啮合,带动棘轮123转动,进而带动转轴转动,转轴带动齿轮122转动,进而带动齿条124往下移动,齿条124往下移动带动第二连接块128往下移动,此时第二弹簧129被压缩,同时通过牵引线127带动模具板81和绕线轮126转动,使得模具板81上成型后芳纶薄膜滑落至滑板130上,再通过滑板130滑落人们准备好的框内,滑板130起缓冲作用,可以防止芳纶薄膜在滑落时损坏,当棘条94往上移动至与棘轮123分离时,此时第二弹簧129复位,带动第二连接块128和齿条124复位,进而带动齿轮122、棘轮123和转轴反转复位,同时带动牵引线127和绕线轮126复位,模具板81自行复位。

83.以上结合具体实施例描述了本发明实施例的技术原理。这些描述只是为了解释本发明实施例的原理,而不能以任何方式解释为对本发明实施例保护范围的限制。基于此处的解释,本领域的技术人员不需要付出创造性的劳动即可联想到本发明实施例的其它具体实施方式,这些方式都将落入本发明实施例的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1