反应性单体原位聚合3D打印的方法及装置与流程

反应性单体原位聚合3d打印的方法及装置

技术领域

1.本发明涉及一种反应性流体单体原位聚合3d打印工艺方法和设备,用于3d打印的流体单体可为气相或液相,应用于3d打印技术领域。

背景技术:

2.随着3d打印技术快速发展,各种3d打印工艺及3d打印装备层出不穷,其中基于熔融沉积成型(fdm)原理的3d打印技术发展最为迅速,应用也最为广泛。然而,目前通过fdm成型聚合物3d打印制品,所用打印耗材多为热塑性聚合物丝状材料,打印过程为仅为聚合物的物理熔融

‑

冷却凝固过程。这样的打印过程存在以下几个有待提高的缺陷:

3.1.单一喷头内聚合物成分结构一致,无法在3d打印过程中针对制品不同位置的需求,实现打印产物结构、成分的实时控制;

4.2.聚合物成品在喷头内经历二次甚至多次熔融,可能会造成结构破坏和性能下降;

5.3.针对聚酰亚胺等耐高温工程塑料,除非采用高温打印喷头,否则难以进行3d打印。

6.目前还未见以反应性单体为3d打印原料在打印成型过程发生化学反应之后形成制品的先例。采用单体作为原料可降低原料熔融所需的喷头温度,一方面避免了聚合产物的二次熔融分解,另一方面让普通喷头也可实现耐高温工程塑料的打印。此外,通过实时控制单体的成分、比例,就可实现不同位置打印材料的不同结构、成分。

技术实现要素:

7.为了解决现有技术问题,本发明的目的在于克服已有技术存在的不足,提供一种反应性单体原位聚合3d打印的方法及装置,使反应性单体在3d打印机喷头高温原位聚合反应,形成打印材料并打印成制品。本发明所用单体为气相或者液相的流体。采用多种不同组分的单体作为可补充的流体打印材料,通过输送管路及计算机控制阀进入打印机喷头内,两种单体接触后会在3d打印机喷头发生原位聚合形成熔融状聚合物打印材料,经过喷头喷出沉积形成制品。本发明以反应性流体单体作为原料进行3d打印,能将推动3d打印技术深度发展,使反应性流体单体能应用于更多材料和结构的产品中。

8.为达到上述目的,本发明采用如下技术方案:

9.一种反应性单体原位聚合3d打印的方法,利用反应性单体作为原始打印介质材料,反应性单体至少包括第一反应性单体和第二反应性单体,通过输送管路及计算机控制阀,使各反应性单体通过供料系统进入打印机喷头内,多种反应性单体接触后,控制温度,在3d打印机喷头处使多种反应性单体发生原位聚合反应,形成熔融状聚合物的打印材料,经过喷头喷射直接沉积形成制品,或被挤出直接堆积形成制品;所用反应性单体为气相或者液相的流体,采用多种不同组分的反应性单体作为可补充的流体打印材料。

10.优选地,打印机的喷头采用螺杆式熔挤系统,喷头内的螺杆通过步进电机驱动,喷

头及喷嘴外圈均有加热装置,可加热至设定的温度,靠近螺杆根部的料筒上开有两个进料口,由供料系统将流体反应性单体按设定的流量分别从两进料口输送至料筒内混合,达到设定温度后,混合的多种反应性单体在喷头内发生聚合反应,形成熔融聚合物;新生成的聚合物熔体在螺杆的剪切作用下,逐渐被前推至喷嘴处喷出,并在工作台上沉积成型;随着流体反应性单体源源不断地被输送到料筒内反应,聚合物也在不断地生成,并堆积成型,进而形成3d打印制品。

11.优选地,所述供料系统由单体储存装置、流体输送管路、流体控制用电磁阀组成,通过电磁阀接收外接计算机指令,实现对各反应性单体的流量的独立调控和动态控制,进而实现聚合产物成分、分子量和结构的动态调节。

12.优选地,第三反应性单元通过设置在螺杆中部的另一个进口实现加入。

13.进一步优选地,第三反应性单元是填充剂或者第三反应物。

14.更进一步优选地,第三反应性单元为短切纤维填料、无机纳米陶瓷填料、金属粉末中的至少一种。可降低聚合物的收缩率,进一步改善3d打印制品的结构及性能。

15.优选地,第一反应性单体和第二反应性单体分别为已二酸和已二胺,通过供料系统,将两种反应性单体按设定的流量分别从两进料口输送至料筒内混合,设置螺杆温度设置范围210~280℃,混合的两种反应性单体在螺杆喷头内发生聚合反应,形成熔融聚酰胺聚合物。

16.优选地,第一反应性单体和第二反应性单体分别为均苯四甲酸二酐和对苯二胺,通过供料系统,将两种反应性单体按设定的流量分别从两进料口输送至料筒内混合,设置螺杆温度设置范围310~350℃,混合的两种反应性单体在螺杆喷头内发生聚合反应,形成熔融聚酰胺聚合物。

17.优选地,控制温度不高于500℃。

18.一种反应性单体原位聚合3d打印装置,实施本发明反应性单体原位聚合3d打印的方法,包括供料系统、3d打印机喷头、温度控制装置和工作台,通过输送管路及计算机控制阀,使不同的反应性单体通过供料系统进入打印机喷头内,多种反应性单体接触后,利用温度控制装置控制温度,在3d打印机喷头处使多种反应性单体发生原位聚合反应,形成熔融状聚合物的打印材料,经过喷头喷射到工作台上沉积形成制品,或被挤出成为丝材堆积在工作台上形成制品。

19.本发明与现有技术相比较,具有如下显而易见的突出实质性特点和显著优点:

20.1.本发明技术路线避免了现有3d打印技术“单体—聚合成聚合物—挤出成丝材—丝材熔融沉积—3d打印制品”的复杂技术路线,实现了“单体—3d打印制品”跨越式的一步法工艺,既大大地简化了工艺,又避免了聚合物反复多次熔融中的热降解风险及损耗;

21.2.本发明技术路线为聚酰亚胺等芳香族耐高温聚合物材料提供了一条通过反应性单体原位聚合反应实现3d打印成型的技术路线,克服耐高温聚合物再次熔融困难,实现了较低温度下制备耐高温材料3d打印制品的工艺方法;

22.3.本发明技术路线通过计算机实时调整两种气相单体进气比例、填料类型及填充比例等参数,克服了现有单喷头熔融沉积3d打印工艺中聚合物一成不变的缺陷,实现了动态调节3d打印每层材料特性的工艺,突破了当前只有双喷头打印机才能打印出两种不同属性、强度材料的禁锢,实现了单喷头3d打印机即可打印出容易分离的支撑结构和工件的工

艺。

附图说明

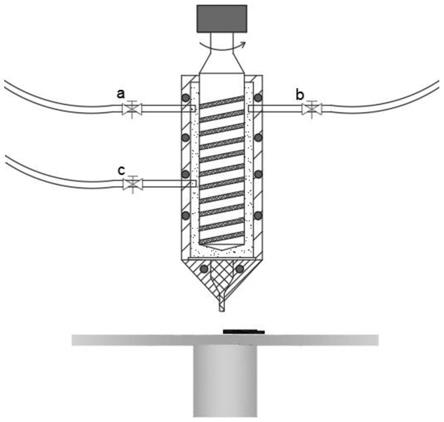

23.图1为本发明反应性单体高温原位聚合3d打印工艺装备的结构示意图。

具体实施方式

24.以下结合具体的实施例子对上述方案做进一步说明,本发明的优选实施例详述如下:

25.实施例一:

26.在本实施例中,一种反应性单体原位聚合3d打印的方法,利用反应性单体作为原始打印介质材料,反应性单体至少包括第一反应性单体和第二反应性单体,通过输送管路及计算机控制阀,使各反应性单体通过供料系统进入打印机喷头内,多种反应性单体接触后,控制温度,在3d打印机喷头处使多种反应性单体发生原位聚合反应,形成熔融状聚合物的打印材料,经过喷头喷射直接沉积形成制品,或被挤出直接堆积形成制品;所用反应性单体为气相或者液相的流体,采用多种不同组分的反应性单体作为可补充的流体打印材料。

27.本实施例反应性单体原位聚合3d打印装置,实施本实施例上述反应性单体原位聚合3d打印的方法,包括供料系统、3d打印机喷头、温度控制装置和工作台,通过输送管路及计算机控制阀,使不同的反应性单体通过供料系统进入打印机喷头内,多种反应性单体接触后,利用温度控制装置控制温度,在3d打印机喷头处使多种反应性单体发生原位聚合反应,形成熔融状聚合物的打印材料,经过喷头喷射到工作台上沉积形成制品,或被挤出成为丝材堆积在工作台上形成制品。

28.本实施例使反应性单体在3d打印机喷头高温原位聚合反应,形成打印材料并打印成制品。本发明所用单体为气相或者液相的流体。采用多种不同组分的单体作为可补充的流体打印材料,通过输送管路及计算机控制阀进入打印机喷头内,两种单体接触后会在3d打印机喷头发生原位聚合形成熔融状聚合物打印材料,经过喷头喷出沉积形成制品。本发明以反应性流体单体作为原料进行3d打印,能将推动3d打印技术深度发展,使反应性流体单体能应用于更多材料和结构的产品中。

29.实施例二:

30.本实施例与实施例一基本相同,特别之处在于:

31.在本实施例中,参见图1,一种气相单体高温原位聚合3d打印工艺及装备,可原位缩聚反应生成热塑性聚合物3d打印材料。该3d打印机的喷头采用螺杆式熔挤系统,喷头及喷嘴外圈均有加热装置,可加热至设定的温度,靠近螺杆根部的料筒上开有a、b两个进气口,缩聚反应的单体a为已二酸;单体b为已二胺,两种分别由供料系统将两种单体按设定的流量分别从两进料口输送至料筒内混合,螺杆温度设置范围210~280℃,混合的两种反应性单体在螺杆喷头内发生聚合反应,形成熔融聚酰胺聚合物。新生成的聚合物熔体在螺杆的剪切作用下,逐渐被前推至喷嘴处喷出,并在工作台上沉积成型。随着气相单体源源不断地被输送到料筒内反应,聚合物也在不断地生成并堆积成型,进而形成3d打印制品。

32.本实施例气相单体高温原位聚合3d打印工艺及装备,打印机的喷头采用螺杆式熔挤系统,喷头内的螺杆可沿着r方向旋转的同一步进电机驱动,喷头及喷嘴外圈均有加热装

置,可加热至设定的温度,靠近螺杆根部的料筒上开有两个进料口,由供料系统将流体单体按设定的流量分别从两进料口输送至料筒内混合,当温度达到一定温度后,混合的两种反应性单体在喷头内发生聚合反应,形成熔融聚合物。新生成的聚合物熔体在螺杆的剪切作用下,逐渐被前推至喷嘴处喷出,并在工作台上沉积成型。随着流体单体源源不断地被输送到料筒内反应,聚合物也在不断地生成并堆积成型,进而形成3d打印制品。

33.实施例三:

34.本实施例与前述实施例基本相同,特别之处在于:

35.在本实施例中,参见图1,采用的单体a为均苯四甲酸二酐,固体单体b为对苯二胺。两种分别由供料系统将两种单体按设定的流量分别从a、b两进料口输送至料筒内混合,螺杆温度设置在310~350℃,混合的两种反应性单体在螺杆喷头内发生聚合反应,形成熔融聚酰亚胺聚合物。随着气相单体源源不断地被输送到料筒内反应,聚合物也在不断地生成并堆积成型,进而形成聚酰亚胺3d打印制品,所制得聚酰亚胺聚3d打印制品性能优异,其热降解温度达500℃以上。

36.本实施例方法为聚酰亚胺等芳香族耐高温聚合物材料提供了一条通过反应性单体原位聚合反应实现3d打印成型的技术路线,克服耐高温聚合物再次熔融困难,实现了较低温度下制备耐高温材料3d打印制品的工艺方法。

37.实施例四:

38.本实施例与前述实施例基本相同,特别之处在于:

39.在本实施例中,参见图1,c进料口可以按照计算指令实时控制加入填料的类型和量,进而影响打印材料的强度。在打印支撑结构时,c进料口阀门关闭,填料不能进入,两单体在喷头内发生聚合反应形成纯的聚合物熔体,喷出后成型3d打印制品支撑结构;在打印工件时,c进料口阀门开启,填料如短切碳纤维按设定比例被送入螺杆内,与聚合反应形成聚合物熔体混合均匀后,喷出后成型3d打印工件。重复上述步骤,完成打印出3d打印工件和支撑结构。由于两者材料的属性、强度不同,因此很容易分离。

40.实施例五:

41.本实施例与前述实施例基本相同,特别之处在于:

42.在本实施例中,参见图1,在原有的单体a即均苯四甲酸二酐,固体单体b即对苯二胺的基础上,还引入了第三反应单体c己二酸。当成型3d打印工件时,计算机指令控制c阀门关闭,a、b阀门开启,a、b两种分别由供料系统将两种单体按设定的流量分别从a、b两进料口输送至料筒内混合,并发生聚合反应,形成熔融聚酰亚胺聚合物,经喷嘴喷出堆积成型聚酰亚胺3d打印工件。当成型支撑结构时,计算机指令控制a阀门关闭,b、c阀门开启,b、c两种单体分别由供料系统将两种单体按设定的流量分别从b、c两进料口输送至料筒内发生聚合反应,形成熔融聚己二酰对苯二胺聚合物,经喷嘴喷出堆积冷却成型聚酰胺支撑结构。通过计算机的准确控制,a、b、c三种单体通过原位聚合物反应,即可成型不同材料的3d打印工件和支撑结构。以强度较高的聚酰亚胺作为3d打印工件的打印材料,以强度较低的聚己二酰对苯二胺作为3d打印支撑结构材料,既能提高3d打印工件的使用性能,同时又有利于支撑结构的去除,也节省了聚酰亚胺的用量,降低了成本。

43.实施例六:

44.本实施例与前述实施例基本相同,特别之处在于:

45.在本实施例中,在原有的单体a即已二酸,固体单体b即已二胺的基础上,还引入了第三反应单官能度单体c,如乙酸。当成型3d打印工件时,计算机指令控制c阀门关闭,a、b阀门开启,a、b两种分别由供料系统将两种单体按设定的流量分别从a、b两进料口输送至料筒内混合,并发生聚合反应,形成熔融聚酰胺聚合物,经喷嘴喷出堆积成型聚酰亚胺3d打印工件。当成型支撑结构时,计算机指令控制c阀门也开启,单官能度单体c参与反应,在聚合物分子链中起封端作用,使聚合反应终止,成型的聚合物分量较小,因此打印的支撑结构强度较低,易于从工件中脱除。

46.综上所述,上述实施例的工艺和设备,能使反应性单体在3d打印机喷头高温原位聚合反应形成打印材料并打印成制品,所用单体应为气相或者液相的流体。采用多种不同组分的单体作为可补充的流体打印材料,通过输送管路及计算机控制阀进入打印机喷头内,多种单体接触后会在3d打印机喷头发生原位聚合形成熔融状聚合物打印材料,经过喷头喷出沉积形成制品。上述实施例的工艺和设备既避免了聚合产物的二次熔融分解,也实现让普通喷头也可以实现耐高温工程塑料的打印,还可以通过实时控制单体的成分、比例,实现不同位置打印材料的不同结构、成分,效率高,成本低。

47.上面结合附图对本发明实施例进行了说明,但本发明不限于上述实施例,还可以根据本发明的发明创造的目的做出多种变化,凡依据本发明技术方案的精神实质和原理下做的改变、修饰、替代、组合或简化,均应为等效的置换方式,只要符合本发明的发明目的,只要不背离本发明的技术原理和发明构思,都属于本发明的保护范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1