一种可在线不停机自动接膜的连续覆膜机的制作方法

1.本发明属于不锈钢覆膜技术领域,涉及一种覆膜机,具体涉及一种可在线不停机自动接膜的连续覆膜机,用于不锈钢精整机组的带钢表面连续覆膜。

背景技术:

2.精整机组是冷轧不锈钢板带出厂的最后处理工序。以横切机组为例,覆膜机的主要功能是在带钢表面覆一层保护膜,以满足用户对带钢表面的质量需求。目前覆膜机在使用过程中存在以下问题:

3.一、目前1ctl覆膜机为单机架形式,厂家能提供的膜卷最大直径为400mm,膜卷一次上机后其总长度有时无法完全满足在线钢卷长度,需要中途停机更换膜卷,无法实现机组连续覆膜生产,且带钢表面造成矫直机停机辊印,产生切板打废。

4.二、同时由于新的膜卷更换后,在初始覆膜时需要人工牵引膜粘贴到带钢表面,覆膜质量无法满足覆膜产品表面质量标准。即使双膜卷机架,也会因膜卷的本身特性(极薄且拉伸性强,单面有粘性)在初始人工覆膜时无法满足表面覆膜质量标准。因此停机更换膜卷会产生矫直机停辊印表面缺陷和人工初始覆膜无法满足表面覆膜质量标准,产生切板打废现象,从而影响作业率和收得率。

5.三、由于生产计划作业种类切换以及规格(带钢宽度变化),无法保障作业种类切换及规格切换前在线膜卷的完全使用,将产生大量的各种规格的小膜卷,这些小膜卷在下次使用时,带来的停机更换膜卷频率增加,从而造成打废数量增加。

6.目前,国内外暂无可满足不停机连续覆膜的相关技术,且目前也无法采购到直径可满足整卷带钢长度的膜卷,因此需要设计出一种可在线不停机自动接膜的连续覆膜机来满足生产需要。

技术实现要素:

7.本发明所要解决的技术问题是针对上述的技术现状而提供一种结构设计合理、效率高的可在线不停机自动接膜的连续覆膜机。

8.本发明解决上述技术问题所采用的技术方案为:一种可在线不停机自动接膜的连续覆膜机,包括机架和膜卷,其特征在于:所述机架上设有旋转式工字架,膜卷为对称设置的二个,分别通过各自的膜卷轴水平安装在旋转式工字架的前后两侧,并可通过旋转式工字架的旋转进行在线不停机自动接膜以实现工位切换,机架上设有驱动旋转式工字架旋转的变频可调速电机,旋转式工字架上设有控制覆膜张力的张力装置。

9.作为改进,所述机架是由底板和左右支撑架组合而成的u形结构,旋转式工字架是由左右侧板和旋转轴组合而成的工字型架,机架的左右支撑架上设有供旋转轴的两端安装的轴承座,变频可调速电机安装在机架的操作侧与旋转轴传动连接。

10.再改进,所述左右支撑架的上端焊接固定有向操作侧直角翻折的水平支撑板,轴承座固定在水平支撑板上,变频可调速电机通过电机固定板安装在机架上,旋转式工字架

的左右侧板的两端分别对称设有供膜卷轴安装并转动的膜卷支撑工位,每个膜卷支撑工位上对称配置有断膜切刀。

11.进一步,所述膜卷支撑工位包括膜卷支撑座,膜卷支撑座内设有膜卷轴承座,膜卷轴的轴头可转动地设置在膜卷轴承座内;膜卷支撑座包括有锁紧螺杆、固定销轴、第一可插拔销轴、第二可插拔销轴、第一摆动块、第二摆动块、固定底座,带螺母的锁紧螺杆通过固定销轴与第二摆动块转动连接,第一摆动块和第二摆动块通过各自固定销轴与挡板转动连接,并且第一摆动块和第二摆动块可以两件上下对称位置布置,第一摆动块的外侧部设置了供锁紧螺杆活动的开槽,挡板再通过螺栓与固定底座连接,形成一套膜卷支撑座,旋转工字架的左右两端旋转对称地布置了一套膜卷支撑座。

12.再进一步,所述旋转式工字架的旋转轴的上下两侧设有导向辊,膜卷支撑工位上配置有压辊装置,并通过双蜗轮蜗杆升降机确保压辊的同步升降,或者,利用压辊升降功能实现压辊压靠式接膜。

13.再进一步,所述压辊装置包括压辊座和压辊,升降机为双蜗轮蜗杆升降机,升降机与压辊座相连接,压辊与压辊座之间设有弹簧和传感器,确保压辊压靠到膜卷时弹簧压缩量达到设定压靠力时,传感器被检测到,升降机将自动停止。防止压辊压靠膜卷太紧,导致自动接膜过程中膜被拉断。同时膜卷运行过程中可通过plc控制压辊进行自动压靠跟随膜卷卷径的变化,以减少膜卷运行过程中由于胶面的不均匀性产生的噪音。旋转轴上设有与升降机相连接的气缸组件。

14.再进一步,所述膜卷轴采用两端带左、右旋螺母调节的锥头结构形式,左、右旋螺母分别与膜卷芯的两端相抵固定;张力装置采用磁粉制动器,磁粉制动器安装在旋转式工字架上位于传动侧的膜卷支撑工位的外侧、且与膜卷轴同轴,磁粉制动器通过远程与就地两种功能模式实现覆膜张力的适时调节。

15.进一步,所述膜卷分为运行膜卷和新膜卷,其中运行膜卷位于覆膜机出口侧,新膜卷位于覆膜机入口侧,不停机自动接膜的具体过程为:新膜卷头部进行翻边撕开一段长度,按膜卷正常旋转的反方向进行展开,让有胶的膜面处于膜卷的外表面,等待接膜;当出口侧的运行膜卷卷径运行到膜卷尾部小卷径时,开始逆时针旋转旋转式工字架,当运行膜接触新膜卷时,将带动新膜卷运行,新旧膜卷的胶面将被自动粘合,此时位于新旧膜卷的断膜刀将升起,并切断运行中的旧膜,从而实现不停机的状态下新旧膜卷的自动接膜。

16.进一步,所述连续覆膜机还包括操作控制箱和plc控制柜,plc控制柜上设有主操作台,主操作台上设有能显示张力调节数据的显示屏以及调节按钮。

17.最后,所述左右支撑架竖直固定在底板的左右两侧,左右支撑架的底部外侧与底板之间焊接有加强肘板。

18.与现有技术相比,本发明的优点在于:将传统的1ct单工位覆膜机改为旋转式工字架结构,实现双工位膜卷切换,同时在不停机切换膜卷过程中,利用旋转过程将在线的两个膜卷的自生带胶面来实现在线不停机自动接膜,以实现膜卷的不停机循环更换。本发明结构设计合理,操作方便,可满足机组连续覆膜生产的要求,无需中途停机更换膜卷,有效解决了停机更换膜卷导致矫直机辊印缺陷及切板打废的问题,作业率和收得率都得到了提高。

附图说明

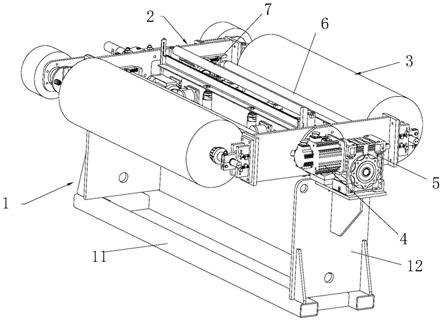

19.图1为本发明实施例的结构示意图;

20.图2为图1的纵向剖视图;

21.图3为图1沿a

‑

a线的剖视图;

22.图4为膜卷安装在旋转式工字架上的结构示意图;

23.图5为旋转式工字架上的结构示意图;

24.图6为图1的俯视图;

25.图7为膜卷的结构示意图;

26.图8为机架的结构示意图;

27.图9为压辊结构图;

28.图10为膜卷支撑座的结构图;

29.图11为膜卷支撑座的关闭状态图;

30.图12为膜卷支撑座的打开状态图;

31.图13为连续覆膜机的状态图之一;

32.图14为连续覆膜机的状态图之二;

33.图15为连续覆膜机的状态图之三;

34.图16为连续覆膜机的状态图之四;

具体实施方式

35.以下结合附图实施例对本发明作进一步详细描述。

36.如图1~8所示,一种可在线不停机自动接膜的连续覆膜机,包括机架1、旋转式工字架2、膜卷3以及变频可调速电机4、张力装置、操作控制箱、plc控制柜等,机架1是由底板11和左右支撑架12组合而成的u形结构,左右支撑架12竖直固定在底板11的左右两侧,左右支撑架12的底部外侧与底板11之间焊接有加强肘板14。旋转式工字架2是由左右侧板22和旋转轴21组合而成的工字型架,膜卷3为对称设置的二个,膜卷3分别通过各自的膜卷轴31水平安装在旋转式工字架2的前后两侧,并可通过旋转式工字架2的旋转进行在线不停机自动接膜以实现工位切换。

37.具体结构为:左右支撑架12的上端焊接固定有向操作侧直角翻折的水平支撑板13,在水平支撑板13上设有供旋转轴21的两端安装的轴承座5,变频可调速电机4通过电机固定板41安装在机架1的操作侧与旋转轴21传动连接,旋转式工字架2的左右侧板22的两端分别对称设有供膜卷轴21安装并转动的膜卷支撑工位23,每个膜卷支撑工位23上对称配置有断膜切刀8。膜卷支撑工位23包括膜卷支撑座231,膜卷支撑座231采用带锁紧安全销可双向打开关闭的结构形式,以满足膜卷轴21的新膜上卷和旧膜卷芯离线的要求,从而确保旋转式工字架2旋转接膜后,新旧膜卷吊装的安全可靠。

38.膜卷支撑座231的具体结构是参见图10~12,它包括有锁紧螺杆2311、固定销轴2312、第一可插拔销轴2313、第二可插拔销轴2314、第一摆动块2315、第二摆动块2316、固定底座2317,带螺母的锁紧螺杆2311通过固定销轴2312与第二摆动块2316转动连接,第一摆动块2315和第二摆动块2316通过各自固定销轴2319与挡板2318转动连接,并且第一摆动块2315和第二摆动块2316可以两件上下对称位置布置,第一摆动块2315的外侧部设置了供锁

紧螺杆2311活动的开槽,挡板2318再通过螺栓与固定底座2317连接,形成一套膜卷支撑座231,膜卷支撑座231将通过固定底座2317上的螺栓孔与旋转工字架2连接后被固定在旋转工字架2上。通常,旋转工字架2的左右两端旋转对称地布置了一套膜卷支撑座231,结构原理和左侧完全一致,左右可具有互换性。膜卷支撑座231内设有膜卷轴承座40,膜卷轴21的轴头可转动地设置在膜卷轴承座40内。

39.膜卷支撑座231的工作原理如图11

‑

12,所示膜卷轴31将通过第一摆动块2315、第二摆动块2316得到支撑,其中当第二摆动块2316位于下位时,膜卷轴31重量将通过第二可插拔销轴2314得到支撑,同时锁紧螺杆2311将第一摆动块2315、第二摆动块2316进行连接闭合,膜卷轴31上位于支撑座位置处安装有轴承,可实现膜卷转动,同时位于膜卷轴31上轴承,其中一侧轴承为外圈带制动环,以实现膜卷轴的轴向定位。当右侧2#膜卷使用到最小膜卷直径,并完成自动接膜后,左侧1#膜卷将被投入运行中;此时右侧膜卷轴31可被取出进行离线膜卷安装,膜卷轴的取出方法为:拧松锁紧螺杆2311上的螺母、第二可插拔销轴2314被人工取出后,锁紧螺杆11松开后,第二摆动块2316绕固定销轴2319转动90度,第二可插拔销轴2314将再次被插回原销孔。此时膜卷轴2可被取出进行新膜卷的离线准备,此时旋转工字架将可顺时针旋转180度,1#膜卷工位将位于图示右侧连续运行,2#膜卷工位将位于图示左侧等待新膜卷安装,当膜卷轴100进行离线膜卷准备完毕后,将被行车吊至平台等待被安装于左侧2#膜卷工位,此时,第二摆动块2316绕固定销轴2319旋转90度,通过第二可插拔销轴2314,进行水平固定,同时第一摆动块2315绕固定销轴2319旋转90度,通过第一可插拔销轴2313固定,等待新膜卷安装,此时新膜卷将通过行车被安装在2#工位膜卷支撑座231的第二摆动块2316上,吊装完毕后,第一摆动块2315将通过插拔第一可插拔销轴2313后,绕固定销轴2319转动90度,同时锁紧螺杆2311将第一摆动块2315、第二摆动块2316进行连接闭合,新的膜卷完成再膜卷支撑座231上的安装,等待下一次的自动接膜。

40.旋转式工字架2的旋转轴21的上下两侧设有导向辊7,膜卷支撑工位23上配置有压辊装置,压辊装置包括压辊座60和压辊6,压辊6通过升降机10确保压辊6的同步升降,或者,利用压辊升降功能实现压辊6压靠式接膜。升降机10为双蜗轮蜗杆升降机,升降机10与压辊座60相连接,旋转轴21上设有与升降机10相连接的气缸组件20。并且,压辊6与压辊座60之间设有弹簧61和传感器62,确保压辊压靠到膜卷时弹簧压缩量达到设定压靠力时,传感器被检测到,升降机将自动停止。防止压辊压靠膜卷太紧,导致自动接膜过程中膜被拉断。同时膜卷运行过程中可通过plc控制压辊进行自动压靠跟随膜卷卷径的变化,以减少膜卷运行过程中由于胶面的不均匀性产生的噪音。

41.膜卷轴31采用两端带左、右旋螺母32调节的锥头结构形式,左、右旋螺母32分别与膜卷芯的两端相抵固定。张力装置采用磁粉制动器30,磁粉制动器30安装在旋转式工字架2上位于传动侧的膜卷支撑工位23的外侧、且与膜卷轴31同轴,磁粉制动器30通过远程与就地两种功能模式实现覆膜张力的适时调节。plc控制柜上设有主操作台,主操作台上设有能显示张力调节数据的显示屏以及调节按钮。

42.膜卷3分为运行膜卷和新膜卷,其中运行膜卷位于覆膜机出口侧,新膜卷位于覆膜机入口侧,本实施例的不停机自动接膜的具体过程为:

43.参见图13,垫纸料切换覆膜料生产前,膜卷将被人工吊装至1#工位和2#工位,人工牵引2#工位的膜卷至钢板上表面,膜卷胶面被粘帖到带钢上表面,随着机组带钢的运行,膜

被制动覆在带钢表面并开始连续运行,此时在线两个膜卷轴31处于水平布置。同时将1#工位的膜卷外层逆时针撕开后折叠,让折叠部分的膜的胶面位于膜卷外表面,等待接膜;

44.参见图14,当2#工位的膜卷运行至小卷径时,1#压辊将通过涡轮蜗杆升降机10将正在运行的膜与1#工位的膜卷压靠,此时2个工位的膜卷胶面正面粘结,完成膜的自动连接,同时1#断膜刀被气缸快速推出,由于断膜刀为锯齿形,2#工位上正在运行的膜将被快速切断,1#工位的膜卷将开始连续运行;

45.参见图15,此时2#工位的膜卷芯和膜卷将被人工取出进行新膜卷的离线准备,当2#工位的膜卷,231被取出后,旋转工字架2将被顺时针旋转180度,此时1#工位的膜卷将继续处于运行中,膜卷不受影响;

46.参见图16,此时2#工位将被人工吊装上离线准备好的新膜卷,新的膜卷带头将被人工逆时针撕开后折叠,让折叠部分的膜的胶面位于膜卷外表面,以等待1#工位的膜卷运行到小卷径时重复自动接膜。

47.周而复始这样就可实现机组不停机的状态下,膜卷的循环切换。

48.本发明的创新点在于:

49.1、采用旋转式工字架实现双工位膜卷切换,并配置变频可调速电机,确保膜卷连续覆膜时工字架旋转接膜与新旧膜卷位置切换过程中减少对覆膜张力的影响,以满足覆膜宽度与带钢实际宽度的匹配。

50.2、采用每个膜卷支撑工位配置压辊并通过双蜗轮蜗杆升降机确保压辊的同步升降,也可利用压辊升降功能实现压辊压靠式接膜,以满足旧膜卷与新膜卷的不停机接膜。

51.3、采用每个膜卷支撑工位配置切刀。两种自动接膜操作法都通过每个膜卷支撑工位对称配置断膜切刀来实现新旧膜接膜后,旧膜尾部可快速断膜,以减少接膜部分重叠长度,减少因接膜部分重叠导致的废板。

52.4、采用低电压(24v)磁粉制动器实现覆膜张力调节,同时通过远程与就地两种功能模式实现覆膜张力的适时调节。以适应接膜过程中张力变化。

53.5、膜卷支撑座采用带锁紧安全销可双向打开关闭的结构形式,以满足膜卷支撑轴的新膜上卷和旧膜卷芯离线的要求,从而确保工字架旋转接膜后,新旧膜卷吊装的安全可靠。

54.6、膜卷轴采用两端带左、右旋螺母调节的锥头结构形式,以防止膜卷打滑及跳动,影响张力调节。

55.投入生产使用后实际效果:

56.本实施例的连续覆膜机经安装使用后,可实现机组在线不停机接膜的连续覆膜工艺生产,消除了因膜卷停机更换造成的矫直机停辊印表面缺陷废板产生,同时减少了应膜卷停机切换后初始人工牵引覆膜不符合表面覆膜质量标准引起的切板打废。原停机更换膜卷初始人工牵引覆膜不符合表面覆膜质量标准引起的切板打废有3

‑

4张,目前的在线不停机自动接膜方式投入使用以来,经现场使用统计接膜过程中产生的打废平均在1

‑

2张,作业率和收得率都得到了提高。

57.以上所述仅是本发明的优选实施方式,应当指出,对于本技术领域的普通技术人员来说,在不脱离本发明技术原理的前提下,还可以做出若干改进和润饰,这些改进和润饰也应视为本发明的保护范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1