一种氢氧化钙塑料母粒的制备设备及其制备方法与流程

1.本发明涉及高分子/无机材料新型功能材料制备技术领域,尤其是一种氢氧化钙塑料母粒的制备设备及其制备方法。

背景技术:

2.将氢氧化钙应用于塑料中,利用其碱性可以吸收塑料加工如pvc加工中产生的hcl酸性气体及填埋在土壤中后可调节土壤的ph值,利用其光敏性及与空气中二氧化碳的反应性能,可促进塑料薄膜的降解。

3.氢氧化钙作为无机粉体之一,一般是由生石灰与水消化生成的无机粉体,因原料石灰石分布广泛、合成工艺简单、生产成本比较低廉,广泛应用于建筑、涂料、食品、医药、化工、水处理、环境污染控制等方面。但氢氧化钙本身极不稳定,易与空气中的二氧化碳反应生成碳酸钙,且氢氧化钙的表面极性较强,亲水性较好,与塑料树脂的相容性较差。因此若要将氢氧化钙较好的应用于塑料树脂中,需要对氢氧化钙的表面进行改性,以提高氢氧化钙与塑料的相容性。

4.而对于氢氧化钙的表面改性,一般可以分为三种:(1)对氢氧化钙粉末或者浆料进行表面改性;(2)湿法消化原位改性:在氧化钙与水发生湿法消化反应生成氢氧化钙的同时采用表面改性剂对其表面进行改性,如中国发明专利申请200480033379.0采用硅系化合物、磷系化合物、铝系化合物、无机酸、有机酸等对氢氧化钙表面进行改性,并将其应用于合成树脂中。(3)干法消化原位改性:在氧化钙与水发生干法消化反应生成氢氧化钙的同时采用表面改性剂对其表面进行改性,如中国发明专利申请200910264210.0采用有机胺、多元醇、碳酸钠等亲水性物质作为添加剂,在干法消化生产氢氧化钙的过程中,对其表面进行处理,以增加氢氧化钙的比表面积,作为干法脱硫剂使用。由于采用的是亲水性的添加剂,主要用于增加氢氧化钙的比表面积,因此氢氧化钙表面的疏水亲油性能没有得到改善。

5.中国发明专利申请202010310295.8采用干法消化法,先将亲水性的分散剂和表面活性剂(0.1~1%的聚乙二醇和0.1%~0.5%的有机硫酸钠)加入水中,在一级消化器中将反应生成的氢氧化钙进行分散,然后在二级消化器加入分散疏水防潮添加剂(含有至少10%常见官能团,如:醇、醛、腈、酯、酮、醚、硫酸酯、磺酸酯或烃等)进行二次消化,制备得到的产品主要用于氯气清除剂。此方法虽然提高了氢氧化钙表面的疏水性,但在一级消化器中加入亲水性的有机或高分子低聚物,主要是为了对更好地分散生成的氢氧化钙,而在二次消化器中加入分散疏水防潮添加剂则是对已经生成的氢氧化钙表面简单的吸附改性而非在制备过程中同步对新生成的氢氧化钙进行表面改性。

6.此外国内外还有文献报导采用有机溶剂对制备好的氢氧化钙进行疏水改性处理,然后再采用表面活性剂或硅氧烷偶联剂等进行表面改性,以改善氢氧化钙表面的亲水疏油性。以上方法虽然能够改善氢氧化钙的亲油性,但生产工艺复杂或成本较高,不适合于工业化生产。

技术实现要素:

7.本发明要解决的技术问题是:为了克服上述中存在的问题,提供了一种氢氧化钙塑料母粒的制备设备及其制备方法。

8.本发明解决其技术问题是采取以下技术方案实现的:

9.一种氢氧化钙塑料母粒的制备设备,包括消化机、后处理装置、高速混合机、双螺杆挤出机、以及造粒机,所述的消化机包括呈圆筒状的消化筒,所述的消化筒为左右贯通的中空件,所述的消化筒两端开口处设有封闭其开口的封筒盖板,所述的封筒盖板数量为二且关于所述的消化筒的中心左右对称,所述的消化筒两端嵌入至所述的封筒盖板内且与其转动连接,两个所述的封筒盖板之间设有贯穿所述的消化筒的中轴,所述的中轴两端分别与两个所述的封筒盖板转动连接,所述的中轴一端动力连接有搅拌电机,所述的中轴上沿其轴向固定设有多组搅拌部,所述的消化筒圆柱外表面固定连接有环形齿条,两个所述的封筒盖板顶部固定设有动力外壳,所述的动力外壳内设有驱动转轴,所述的驱动转轴一端固定连接有与所述的环形齿条啮合的驱动齿轮,所述的驱动转轴另一端动力连接有驱动电机,位于左侧的所述的封筒盖板内固定设有进料管,所述的进料管内固定设有控料阀,所述的封筒盖板内固定设有多个喷洒管,所述的喷洒管一端水平向左延伸并连通设有环流套,所述的喷洒管上连通设有进液管,所述的进液管顶端连通设有固液搅拌混合器,位于右侧的所述的封筒盖板内贯通设有出料口,所述的出料口呈弧状,所述的后处理装置设置于所述的出料口外侧,所述的后处理装置右侧设有所述的高速混合机;

10.所述的高速混合机内竖直设置有混合转轴,所述的混合转轴顶端动力连接有混合电机,所述的混合转轴上沿其轴向固定设有多个混合转杆,所述的混合转杆与所述的混合转轴相互垂直,所述的高速混合机顶部连通设有入料口,所述的高速混合机顶部固定设有变频器,所述的变频器与所述的混合电机电连接,所述的高速混合机底部连通设有输送管道,所述的双螺杆挤出机设置于所述的输送管道下方且与其连通,所述的双螺杆挤出机出料处设有所述的造粒机。

11.进一步地,所述的搅拌部沿所述的中轴的轴向间隔且等距设置,每组所述的搅拌部包括固定设置于所述的中轴的圆柱表面的三个搅拌叶片,所述的搅拌叶片呈圆状阵列分布,相邻的两组所述的搅拌部内的搅拌叶片相互错位60

°

设置,所述的搅拌叶片倾斜设置于所述的中轴的圆柱表面,所述的搅拌叶片倾斜方向的延长线与所述的中轴的轴心线的夹角为30

°

。

12.进一步地,所述的环流套呈圆环状,所述的喷洒管位于所述的进料管外侧,所述的喷洒管沿所述的环流套的周向阵列分布,所述的喷洒管的数量至少设置有八个,每个所述的喷洒管嵌入所述的封筒盖板内的端部内均固定设有螺旋喷头。

13.一种氢氧化钙塑料母粒的制备方法,其特征在于:所述的氢氧化钙塑料母粒包括以下重量份数的原料:塑料树脂15~50份、改性氢氧化钙50~80份、分散剂0.3~1份、热稳定剂1~2份、抗氧剂0.1~0.3份和润滑剂1~5份。

14.进一步地,包括以下步骤:

15.步骤1:(a)硬脂酸水溶液的配制:分别将硬脂酸和65~80℃的热水加入到固液搅拌混合器中,配制成一定质量浓度的硬脂酸水溶液;(b)干法消化反应:开启消化机,在消化机内同步将硬脂酸水溶液通过螺旋喷头喷洒到氧化钙中,通过中轴带动搅拌部转动,将物

料搅拌消化得到改性后的氢氧化钙粗产品;(c)产品分离:将消化改性后的氢氧化钙粗产品经后处理装置进行风选、干燥粉碎、旋风分级,得到硬脂酸改性氢氧化钙产品;

16.步骤2:在低速搅拌的情况下将硬脂酸改性氢氧化钙、热稳定剂、抗氧剂依次投入到80~110℃的高速混合机中,高速搅拌10~20min,高速搅拌的速度为800~1000r/min,再将润滑剂、塑料树脂分别加入高速混合机中,低速搅拌10~20min后出料,低速搅拌的速度为150~200r/min,得到共混物;

17.步骤3:将共混物用双螺杆挤出机熔融挤出,然后通过造粒机造粒,即可得到氢氧化钙塑料母粒。

18.进一步地,所述的氧化钙的进料速度为3~10t/h,所述的水灰比为0.4~0.6∶1,所述的硬脂酸与所述的氧化钙的质量比为3~5∶100,所述的消化温度为110~140℃,所述的消化时间为30~45min,所述的产品含水率为0.3%~0.5%。

19.进一步地,所述的塑料树脂为聚乙烯树脂、聚丙烯树脂、乙烯

‑

醋酸乙烯树脂、聚氯乙烯树脂中的一种或几种。

20.进一步地,所述的改性氢氧化钙中氢氧化钙的含量≥90%。

21.进一步地,所述的分散剂为聚乙二醇、硬脂酸单甘油酯或乙撑双硬脂酰胺(ebs)中的一种或几种,所述的热稳定剂为硬脂酸钙、硬脂酸锌或钙锌复合稳定剂中的一种或几种。

22.进一步地,所述抗氧剂为抗氧剂1076、抗氧剂1010或抗氧剂168中的一种或几种,所述的润滑剂为石蜡、聚乙烯蜡或白油中的一种或几种。

23.本发明的优点和积极效果是:

24.(1)本发明在氧化钙干法消化生产氢氧化钙的过程中采用硬脂酸原位改性氢氧化钙,有效地避免了氢氧化钙长时间接触空气并与空气中的二氧化碳发生反应而变性;

25.(2)本发明在氧化钙干法消化生产氢氧化钙的过程中采用硬脂酸原位改性氢氧化钙,一次性解决了氢氧化钙的表面改性,可直接应用于氢氧化钙塑料母粒制备,而无需再次加热改性;

26.(3)本发明采用干法消化工艺生产硬脂酸原位改性氢氧化钙,有效地解决了氢氧化钙与塑料树脂相容性较差的问题;

27.(4)将本发明制备的氢氧化钙塑料母粒应用于塑料薄膜或塑料制品中,可提高塑料薄膜或塑料制品废弃后的降解性能。

附图说明

28.下面结合附图和实施例对本发明进一步说明。

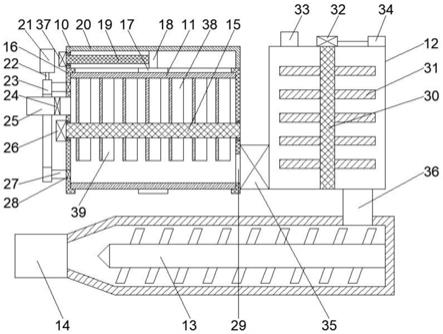

29.图1是本发明的剖视结构示意图;

30.图2是本发明中搅拌部的分布结构示意图;

31.图3是本发明中出料口的结构示意图;

32.图4是本发明中喷洒管的分布结构示意图。

33.附图中标记分述如下:10、消化机;11、消化筒;12、高速混合机;13、双螺杆挤出机;14、造粒机;15、中轴;16、封筒盖板;17、环形齿条;18、驱动齿轮;19、驱动转轴;20、动力外壳;21、固液搅拌混合器;22、进液管;23、环流套;24、控料阀;25、进料管;26、搅拌电机;27、喷洒管;28、螺旋喷头;29、出料口;30、混合转轴;31、混合转杆;32、混合电机;33、入料口;

34、变频器;35、后处理装置;36、输送管道;37、驱动电机;38、搅拌部;39、搅拌叶片。

具体实施方式

34.现在结合附图对本发明作进一步详细的说明。这些附图均为简化的示意图,仅以示意方式说明本发明的基本结构,因此其仅显示与本发明有关的构成。

35.以下结合附图对本发明实施例做进一步详述:

36.如图1、图2、图3、图4所示,本发明所述的一种氢氧化钙塑料母粒的制备设备,包括消化机10、后处理装置35、高速混合机12、双螺杆挤出机13、以及造粒机14,所述的消化机10包括呈圆筒状的消化筒11,所述的消化筒11为左右贯通的中空件,所述的消化筒11两端开口处设有封闭其开口的封筒盖板16,所述的封筒盖板16数量为二且关于所述的消化筒11的中心左右对称,所述的消化筒11两端嵌入至所述的封筒盖板16内且与其转动连接,两个所述的封筒盖板16之间设有贯穿所述的消化筒11的中轴15,所述的中轴15两端分别与两个所述的封筒盖板16转动连接,所述的中轴15一端动力连接有搅拌电机26,所述的中轴15上沿其轴向固定设有多组搅拌部38,所述的消化筒11圆柱外表面固定连接有环形齿条17,两个所述的封筒盖板16顶部固定设有动力外壳20,所述的动力外壳20内设有驱动转轴19,所述的驱动转轴19一端固定连接有与所述的环形齿条17啮合的驱动齿轮18,所述的驱动转轴19另一端动力连接有驱动电机37,位于左侧的所述的封筒盖板16内固定设有进料管25,所述的进料管25内固定设有控料阀24,所述的封筒盖板16内固定设有多个喷洒管27,所述的喷洒管27一端水平向左延伸并连通设有环流套23,所述的喷洒管27上连通设有进液管22,所述的进液管22顶端连通设有固液搅拌混合器21,位于右侧的所述的封筒盖板16内贯通设有出料口29,所述的出料口29呈弧状,所述的后处理装置35设置于所述的出料口29外侧,所述的后处理装置35右侧设有所述的高速混合机12;

37.所述的高速混合机12内竖直设置有混合转轴30,所述的混合转轴30顶端动力连接有混合电机32,所述的混合转轴30上沿其轴向固定设有多个混合转杆31,所述的混合转杆31与所述的混合转轴30相互垂直,所述的高速混合机12顶部连通设有入料口33,所述的高速混合机12顶部固定设有变频器34,所述的变频器34与所述的混合电机32电连接,所述的高速混合机12底部连通设有输送管道36,所述的双螺杆挤出机13设置于所述的输送管道36下方且与其连通,所述的双螺杆挤出机13出料处设有所述的造粒机14。

38.在一种实施例中,所述的搅拌部38沿所述的中轴15的轴向间隔且等距设置,每组所述的搅拌部38包括固定设置于所述的中轴15的圆柱表面的三个搅拌叶片39,所述的搅拌叶片39呈圆状阵列分布,相邻的两组所述的搅拌部38内的搅拌叶片39相互错位60

°

设置,所述的搅拌叶片39倾斜设置于所述的中轴15的圆柱表面,所述的搅拌叶片39倾斜方向的延长线与所述的中轴15的轴心线的夹角为30

°

。

39.在一种实施例中,所述的环流套23呈圆环状,所述的喷洒管27位于所述的进料管25外侧,所述的喷洒管27沿所述的环流套23的周向阵列分布,所述的喷洒管27的数量至少设置有八个,每个所述的喷洒管27嵌入所述的封筒盖板16内的端部内均固定设有螺旋喷头28。

40.具体实施时,分别将硬脂酸和65~80℃的热水加入到固液搅拌混合器21中,配制成一定质量浓度的硬脂酸水溶液,然后将氧化钙通过进料管25加入到消化筒11中,硬脂酸

水溶液通过进液管22进入到环流套23中,然后经喷洒管27内的螺旋喷头28喷洒到氧化钙中,与此同时驱动电机37通过驱动转轴19带动驱动齿轮18转动,驱动齿轮18通过环形齿条17带动消化筒11顺时针转动,并且搅拌电机26通过中轴15带动搅拌部38逆时针转动,将物料搅拌消化得到改性后的氢氧化钙粗产品,消化改性后的氢氧化钙粗产品经后处理装置35进行风选、干燥粉碎、旋风分级,得到硬脂酸改性氢氧化钙产品;改性氢氧化钙进入高速混合机12中,同时将热稳定剂、抗氧剂通过入料口33依次投入到高速混合机12中,混合电机32通过混合转轴30带动混合转杆31转动对物料进行高速搅拌,然后再将润滑剂、塑料树脂通过入料口33分别加入高速混合机12中,对物料进行低速搅拌得到共混物;共混物通过输送管道36进入到双螺杆挤出机13中熔融挤出,并通过造粒机14进行造粒,即可得到氢氧化钙塑料母粒。

41.实施例1

42.一种氢氧化钙塑料母粒的制备方法,所述的氢氧化钙塑料母粒包括以下重量份数的原料:聚乙烯树脂50份、改性氢氧化钙50份、ebs0.3份、硬脂酸锌1份、抗氧剂10100.1份、抗氧剂1680.2份和聚乙烯蜡1份。

43.所述的一种氢氧化钙塑料母粒的制备方法,包括以下几个步骤:

44.步骤1:(a)硬脂酸水溶液的配制:分别将硬脂酸和80℃的热水加入到固液搅拌混合器21中,配制成一定质量浓度的硬脂酸水溶液;(b)干法消化反应:开启消化机10,在消化机10内同步将硬脂酸水溶液通过螺旋喷头28喷洒到氧化钙中,通过中轴15带动搅拌部38转动,将物料搅拌消化得到改性后的氢氧化钙粗产品;(c)产品分离:将消化改性后的氢氧化钙粗产品经后处理装置35进行风选、干燥粉碎、旋风分级,得到硬脂酸改性氢氧化钙产品;

45.步骤2:在低速搅拌的情况下将硬脂酸改性氢氧化钙、热稳定剂、抗氧剂依次投入到90℃的高速混合机12中,高速搅拌10min,高速搅拌的速度为800~1000r/min,再将润滑剂、塑料树脂分别加入高速混合机12中,低速搅拌10min后出料,低速搅拌的速度为150~200r/min,得到共混物;

46.步骤3:将共混物用双螺杆挤出机13在130~180℃熔融挤出,然后通过造粒机14造粒,即可得到氢氧化钙塑料母粒。

47.实施例2

48.一种氢氧化钙塑料母粒的制备方法,所述的氢氧化钙塑料母粒包括以下重量份数的原料:聚乙烯树脂20份、乙烯

‑

醋酸乙烯共聚物树脂10份、改性氢氧化钙70份、硬脂酸单甘油酯1份、钙锌复合稳定剂2份、抗氧剂10100.1份和白油5份。

49.所述的一种氢氧化钙塑料母粒的制备方法,包括以下几个步骤:

50.步骤1:(a)硬脂酸水溶液的配制:分别将硬脂酸和70℃的热水加入到固液搅拌混合器21中,配制成一定质量浓度的硬脂酸水溶液;(b)干法消化反应:开启消化机10,在消化机10内同步将硬脂酸水溶液通过螺旋喷头28喷洒到氧化钙中,通过中轴15带动搅拌部38转动,将物料搅拌消化得到改性后的氢氧化钙粗产品;(c)产品分离:将消化改性后的氢氧化钙粗产品经后处理装置35进行风选、干燥粉碎、旋风分级,得到硬脂酸改性氢氧化钙产品;

51.步骤2:在低速搅拌的情况下将硬脂酸改性氢氧化钙、热稳定剂、抗氧剂依次投入到80℃的高速混合机12中,高速搅拌20min,高速搅拌的速度为800~1000r/min,再将润滑剂、塑料树脂分别加入高速混合机12中,低速搅拌10min后出料,低速搅拌的速度为150~

200r/min,得到共混物;

52.步骤3:将共混物用双螺杆挤出机13在120~190℃熔融挤出,然后通过造粒机14造粒,即可得到氢氧化钙塑料母粒。

53.实施例3

54.一种氢氧化钙塑料母粒的制备方法,所述的氢氧化钙塑料母粒包括以下重量份数的原料:聚丙烯树脂40份、改性氢氧化钙60份、ebs 0.5份、硬脂酸钙1份、抗氧剂10760.1份、抗氧剂1680.1份和石蜡3份。

55.所述的一种氢氧化钙塑料母粒的制备方法,包括以下几个步骤:

56.步骤1:(a)硬脂酸水溶液的配制:分别将硬脂酸和75℃的热水加入到固液搅拌混合器21中,配制成一定质量浓度的硬脂酸水溶液;(b)干法消化反应:开启消化机10,在消化机10内同步将硬脂酸水溶液通过螺旋喷头28喷洒到氧化钙中,通过中轴15带动搅拌部38转动,将物料搅拌消化得到改性后的氢氧化钙粗产品;(c)产品分离:将消化改性后的氢氧化钙粗产品经后处理装置35进行风选、干燥粉碎、旋风分级,得到硬脂酸改性氢氧化钙产品;

57.步骤2:在低速搅拌的情况下将硬脂酸改性氢氧化钙、热稳定剂、抗氧剂依次投入到110℃的高速混合机12中,高速搅拌10min,高速搅拌的速度为800~1000r/min,再将润滑剂、塑料树脂分别加入高速混合机12中,低速搅拌20min后出料,低速搅拌的速度为150~200r/min,得到共混物;

58.步骤3:将共混物用双螺杆挤出机13在140~200℃熔融挤出,然后通过造粒机14造粒,即可得到氢氧化钙塑料母粒。

59.实施例4

60.一种氢氧化钙塑料母粒的制备方法,所述的氢氧化钙塑料母粒包括以下重量份数的原料:乙烯

‑

醋酸乙烯树脂20份、改性氢氧化钙80份、聚乙烯醇40001份、硬脂酸钙1份、硬脂酸锌1份、抗氧剂10100.1份、抗氧剂1680.2份和聚乙烯蜡2份。

61.所述的一种氢氧化钙塑料母粒的制备方法,包括以下几个步骤:

62.步骤1:(a)硬脂酸水溶液的配制:分别将硬脂酸和65℃的热水加入到固液搅拌混合器21中,配制成一定质量浓度的硬脂酸水溶液;(b)干法消化反应:开启消化机10,在消化机10内同步将硬脂酸水溶液通过螺旋喷头28喷洒到氧化钙中,通过中轴15带动搅拌部38转动,将物料搅拌消化得到改性后的氢氧化钙粗产品;(c)产品分离:将消化改性后的氢氧化钙粗产品经后处理装置35进行风选、干燥粉碎、旋风分级,得到硬脂酸改性氢氧化钙产品;

63.步骤2:在低速搅拌的情况下将硬脂酸改性氢氧化钙、热稳定剂、抗氧剂依次投入到100℃的高速混合机12中,高速搅拌20min,高速搅拌的速度为800~1000r/min,再将润滑剂、塑料树脂分别加入高速混合机12中,低速搅拌20min后出料,低速搅拌的速度为150~200r/min,得到共混物;

64.步骤3:将共混物用双螺杆挤出机13在120~160℃熔融挤出,然后通过造粒机14造粒,即可得到氢氧化钙塑料母粒。

65.对比例1

66.一种氢氧化钙塑料母粒的制备方法,所述的氢氧化钙塑料母粒包括以下重量份数的原料:聚乙烯树脂50份、氢氧化钙48份、硬脂酸2份、ebs 0.3份、硬脂酸锌1份、抗氧剂10100.1份、抗氧剂1680.2份和聚乙烯蜡1份。

67.所述的一种氢氧化钙塑料母粒的制备方法,包括以下几个步骤:

68.步骤1:将氢氧化钙粉末置于120℃的高速混合机12中,高速搅拌10min后加入硬脂酸进行改性,改性搅拌10min后得到硬脂酸改性氢氧化钙;

69.步骤2:在低速搅拌的情况下将硬脂酸改性氢氧化钙、热稳定剂、抗氧剂依次投入到90℃的高速混合机12中,高速搅拌10min,高速搅拌的速度为800~1000r/min,再将润滑剂、塑料树脂分别加入高速混合机12中,低速搅拌10min后出料,低速搅拌的速度为150~200r/min,得到共混物;

70.步骤3:将共混物用双螺杆挤出机13在130~180℃熔融挤出,然后通过造粒机14造粒,即可得到氢氧化钙塑料母粒。

71.将实施例1~4与对比例1中制备得到的氢氧化钙母粒按照氢氧化钙质量含量为30%的比例加入到聚乙烯塑料粒子中,混合均匀后吹制成厚度约为0.03mm厚的氢氧化钙塑料薄膜,将制备好的塑料薄膜样品按照gb/t20197

‑

2006《降解塑料的定义、分类、标识和降解性能要求》置于恒温恒湿箱中(t=65℃,rh=65%)老化一段时间后,测试氢氧化钙塑料薄膜断裂伸长率的变化率,结果列于表1中。

72.表1

[0073][0074]

*备注:“+”表示增加,

“‑”

表示减小。

[0075]

从表1中可以看出,氢氧化钙在塑料薄膜中可以加速塑料薄膜的降解,而采用本发明方法制备出来的改性氢氧化钙塑料母粒应用于塑料薄膜中,可促进塑料薄膜降解的同时还可提高塑料薄膜的使用寿命。

[0076]

需要强调的是,本发明所述的实施例是说明性的,而不是限定性的,因此本发明并不限于具体实施方式中所述的实施例,凡是由本领域技术人员根据本发明的技术方案得出的其他实施方式,同样属于本发明保护的范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1