一种具有石材纹理的仿通体效果的石英石的制备方法与流程

一种具有石材纹理的仿通体效果的石英石的制备方法

【技术领域】

1.本发明涉及一种石英石生产技术领域,尤其涉及一种具有仿石材纹理的通体石英石的制备方法。

背景技术:

2.以天然石英石(砂、粉)、硅砂、尾矿渣等无机材料(其主要成份为二氧化硅)为主要原材料,添加一定量的粘合材料制成的人造石,简称石英石或人造石英石。它是一种在真空条件下振动压制,板材结构致密无孔、表里如一、硬度及其它性能指标均优于天然的花岗岩及大理石的复合建材。人造石英石在国际上已经成为一种新兴的台面材料,它以其天然的质地、超髙的硬度和超强的耐磨性逐渐成为深受广大消费者喜爱的绿色环保建材装饰产品之一。

3.单色石英石产品是市场上比较流行的品种之一,主要通过石英砂颗粒的大小及版面颜色的变化来增强产品的花色丰富性。单色石英石的生产比较简单,即将各种原材料先进行搅拌混合直至均匀,再送至布料装置中进行布料,然后将布好的物料送至压制机中于真空状态下高频振动压制成型。压制好的石英石板材再送人固化炉中加热固化,完成固化后即退出固化炉后垂直堆放冷却至室温,再进行打磨抛光成光面板材。

4.多色石英石产品的版面由多种颜色组成,类似如斑纹状的花岗石纹理,其装饰性能较单色产品更为丰富。多色人造石英石产品生产流程较为复杂,首先需制备多种单色人造石英石泥料,再将多种人造石英石泥料置于混料设备中进行适度搅拌混合,以得到混合泥料,然后再将混合泥料送至布料装置中进行布料。布料完毕,将布好的物料送至压制机中于真空状态下高频振动压制成型。压制好的石英石板材再送人固化沪中加热固化,完成固化后即退出固化炉后垂直堆放冷却至室温,再进行打磨抛光成光面板材。适度混合是控制人造石英石花色的关键。因为若过度混合,则板面成单色,若混合不足,则板面会出现花纹不均匀的现象。

5.仿石材纹理石英石产品是近几年开发出的人造石英石新品,该类产品通过工艺创新,创造出类似如天然大理石纹理的板面,使得产品装饰效果进一步增强,不仅可以作为各类台面材料,也可作为地面、墙面材料。制备仿石材纹理人造石英石产品,需要有相对应的设备。专利cn201669786u中介绍了仿石材纹理的设备及其生产方法。仿石材纹理石英石产品生产时的前段工艺类似如单色产品,而在布料阶段时,使用专利中的设备,边撒粉边布料。布料完毕后,其后续工艺与单色或多色的产品工艺雷同。仿石材纹理人造石英石产品的关键是撒粉,通过布撒粉料,粉料粘附于人造石英石泥料表面,从而形成仿石材纹理产品。

6.天然石材的外表和内坯具有一致性,而人造石材在效果上很难达到这一点,从而后期深度加工时遇到拉槽、倒角、圆弧等处理时就可以明显看到内部不同色彩的坯体,与石材表面效果形成巨大的反差,看起来很不协调,让人遗憾。

7.目前市场上的仿石材纹理石英石产品的纹理比较呆板,不够自然,不具备真实感,在装饰性上无法与名贵的天然石材相媲美,甚至也比不上通体大理石瓷砖。通体大理石的

制备目前主要采用在坯料中混入有色粉料的方式,通过布料机的精准布料以实现与釉面纹理色彩相呼应,在感观上营造出表里如一的效果。有色粉料和纯色粉料需经过专门设计的布料技术才能形成有纹理的坯体。布料有专门的布料机,布料机由多组下料辊筒组成,辊筒分光辊与雕花辊两种。通过光辊下料可以形成连续的线条或带状纹理,而通过雕花辊下料则可以形成与辊筒上雕花图案相似的图案。布料时可通过控制各辊筒的下料时间来控制辊筒对应粉料的下料量,而有色粉料在辊筒中的排列顺序决定了最终形成纹理的色调分布。因此,在生产的时候,要根据不同的产品调整辊筒类型、下料时间、色粉种类以及色粉在辊筒中的排列顺序,以使坯体形成与产品相对应的设计纹理。

8.石英石的制备工艺与大理石不同,上述方法难以应用于制备通体石英石,且制备工艺也比较复杂,生产成本高。对于人造石英石来说,在完美呈现天然石材表面效果的前提下,实现石英石产品的通体性能是产品研发的方向。人造石英石要做成仿通体效果,主要的技术难点在于制备工艺,尤其是在保证生产成本不大幅增长的情况下实现仿通体效果更是行业内的一个难题。

技术实现要素:

9.为了弥补现有技术的缺陷,本发明的目的在于提供一种操作相对简单且可以实现仿通体效果的石英石制备方法,以解决现有石英石产品外表和内坯相差大、纹理呆板、不自然的问题。

10.本发明的主要技术方案如下:

11.一种具有石材纹理的仿通体效果的石英石的制备方法,其特征在于:

12.包括以下步骤:

13.s1:将主料混合搅拌均匀;

14.s2:将第一部分主料送至布料装置中,预压紧;

15.s3:将纹路模具放置在预压紧的主料上面,按压,在预压紧的主料上形成纹路;

16.s4:在纹路上面洒上色粉a和挥发性粘结剂;

17.s5:铺上第二部分主料;

18.s6:将第三部分主料和色粉b混合均匀后铺到第二部分主料上面;

19.s7:送至压制机中压制成型;

20.s8:送至固化炉中加热固化,冷却至室温;

21.s9:打磨抛光掉第一部分的主料。

22.现有技术中,通常是将花纹模具放入石英石布料装置中,然后在花纹模具中直接填充带有颜色的花纹混合料而形成纹理,再取出花纹模具,将主料铺设在石英石布料装置中除去花纹混合料的其他地方,经加热固化后形成带有花纹的石英石。但是这样形成的纹理千篇一律,且比较生硬,不够自然。

23.在本发明中,先铺第一部分主料预压紧后,用纹路模具将纹路按压在预压紧主料上,再在纹路上洒色粉和挥发性粘结性,使色粉能够渗透到预压紧料的表面,形成的纹理比较自然生动。然后再铺第二部分主料,覆盖住形成的纹理,一方面保护纹理在之后的加工过程中不被破坏,另一方面也是为了防止后续的加工过程中会漏底。然后再将第三部分主料和色粉b混合均匀后铺到第二部分主料上面,压制成型和高温固化,固化成型后经过抛光打

磨掉第一部分的主料,那纹理表面就可以显现出来了。同时,由于作为石英石底面的主料加有了色料b,在切割、拉槽等操作后,从侧面看,石英石产品的外表面和胚体的颜色具有连续性,看起来像是通体的石材,美观性更好。

24.作为上述技术方案的优先实施方式,所述第一部分主料:第二部分主料:第三部分主料的重量比例为30~50%:10~30%:30~50%,且第一部分主料+第二部分主料+第三部分主料等于100%。如上所述,主料是需要分成三个阶段逐步添加的,而不能一次性加进去,否则没法实现本发明的技术效果。

25.作为上述技术方案的优先实施方式,其中所述步骤s4中的挥发性粘结剂为苯乙烯。挥发性粘接剂可以使得色粉a渗透和粘接到预压制的主料上面。

26.作为上述技术方案的优先实施方式,其中所述色粉b的颜色比色粉a的颜色深。色粉b是混合在主料中作为胚体的,而色粉a是直接喷洒在主料表面的,为了使胚体和表面的颜色看起来更一致和自然,色粉b的颜色要比色粉a更深。人造石英石常用的颜料有白色系如钛白粉、锌白(氧化锌);黑色系为铁黑、炭黑;黄色系为铬黄、铁黄;红色系有铁红、锡红;绿色系有福绿、酞青绿;蓝色有酞青蓝、群青蓝等。

27.作为上述技术方案的优先实施方式,其中所述主料包含石英砂、不饱和聚酯树脂、固化剂和偶联剂。石英砂是人造石英石的基本原料,而树脂起粘合作用。树脂含量一般为主料的10~30wt%。

28.作为上述技术方案的优先实施方式,其中所述不饱和聚酯树脂为间苯新戊二醇型不饱和聚酯树脂。不饱和聚酯树脂作为人造石英石的基体材料,是填料的载体,要求具有良好的强度和韧性,同时要具有良好的耐腐蚀性和抗老化性。树脂与石英混合均匀后,在树脂固化过程中,各种粒度的石英必须保持悬浮状态,避免沉积分层,导致在树脂固化过程中上层树脂多,下层树脂少,造成制品翘曲或开裂。因此,所选择树脂的要有合适的粘度值。间苯新戊二醇型不饱和聚酯树脂的耐热、耐化学腐蚀性能良好,且具有合适的粘度值。

29.作为上述技术方案的优先实施方式,所述偶联剂为γ

‑

氨丙基三乙氧基硅烷。人造石英石生产中,通过添加偶联剂,可改善树脂与石英砂粉等的粘结性能,进而使产品获得良好的表面质量及机械性能。其用量一般为主料用量的0.05wt%~0.2wt%。偶联剂一般由两部分组成:一部分是亲无机基团,可与无机填充剂或增强材料作用;另一部分是亲有机基团,可与树脂作用。γ

‑

氨丙基三乙氧基硅烷为氨基官能团硅烷,呈碱性,通用性强,且效果更佳。

30.作为上述技术方案的优先实施方式,所述固化剂为过氧化

‑2‑

乙基己酸叔丁酯。作为石英石生产所必不可少的助剂,一般人造石英石均是采用高温固化成型。树脂固化是经过缩合、闭环、加成或催化等化学反应,使热固性树脂发生不可逆的变化过程,固化是通过添加固化剂来完成的。固化剂一般用树脂含量的0.8wt%~1.2wt%。过氧化

‑2‑

乙基己酸叔丁酯能够使得固化更充分,减少后期存在翘曲变形的风险。

31.作为上述技术方案的优先实施方式,所述固化条件为在1.5~2.5mpa的压力和60~80℃的温度下保持20

‑

40min。压制好的石英石板材送入固化炉中热固化,其中固化炉的设置尤其重要。固化温度与固化石英石板的变形有着直接关系:若固化温度过低,则导致板材后期变形大;若固化温度不均匀,则导致板材表面及局部存在应力,后期进行抛光程序时,因应力释放而导致板材变形。

32.另一方面,本发明还提供了一种采用上述制备方法制备得到的石英石。

33.相比于现有技术中具有仿石材纹理的石英石的制备方法,本发明的制备方法操作简单,且无需特定的复杂的布料设备,制备得到的石材纹理不呆板,自然生动。尤其是,本发明制备得到的石英石胚体和表面纹路具有相对的一致性和连续性,在石英石产品需要开槽、切割安装时,更具有美观性。

【具体实施方式】

34.以下结合实施例对本发明进行更全面地描述,应当理解的是,本文所描述的优选实施例仅用于说明和解释本发明,并不构成对本发明的限制。

35.除非另有说明,否则在这些实施例中阐述的部件和步骤的相对布置、数字表达式和数值不构成对本发明的限制。对于本领域普通技术人员已知的技术、方法和设备可能不作详细讨论,但在适当情况下,技术、方法和设备应当被视为本说明的一部分。

36.另外,本发明并不限于所示的操作的顺序,因为一些操作可能以不同的顺序和/或与其它操作或事件同时发生。

37.实施例1

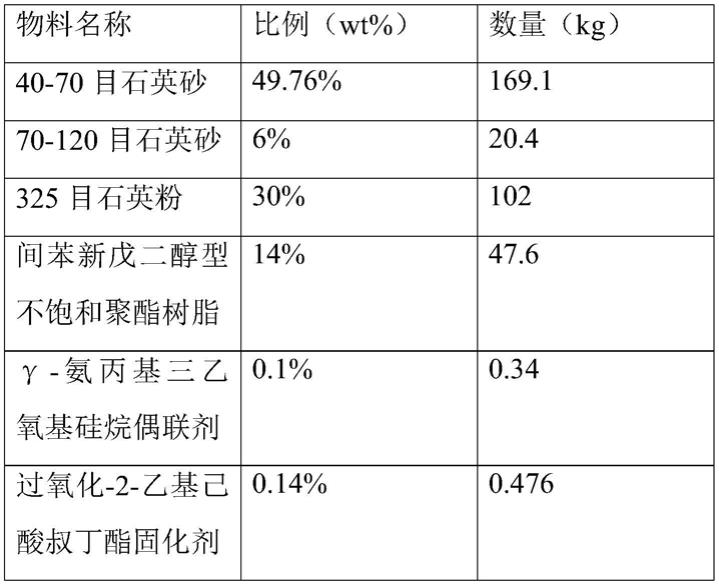

38.s1:配制主料,并将主料混合搅拌均匀。以3260cm*1660cm*20cm的模框(也就是布料装置)为例,按照下表1的主料进行配料,所制备的石英石产品为约340kg。

39.表1:主料配方

[0040][0041]

s2:将40%的主料送至布料装置中,预压紧。

[0042]

s3:将纹路模具放置在预压紧的主料上面,按压,在预压紧的主料上形成纹路。

[0043]

s4:在纹路上面洒上色粉a和挥发性粘结剂,其中色粉a为钛白浆,含量约为主料的0.3wt%,挥发性粘结剂为苯乙烯。

[0044]

s5:在纹路上继续铺上20%的主料。

[0045]

s6:将剩下40%的主料和色粉b混合均匀后铺到第二部分主料上面,其中色粉b比钛白浆的颜色更深。

[0046]

s7:在真空状态下,送至加高压及强大的振动力作用下成型,加压时间因配为2~4min,石英石板材压好以后,揭开纸,须保证各个部分与纸/膜粘结程度一致,不能出现局部鼓包,用手指触摸时,整个板面须柔软度一致。s8:将压制后的半成品送至压力为2.0mpa,温度为80℃的固化炉中加热固化20min,然后冷却至室温。

[0047]

s9:将完全冷却后的石英石板材利用抛光机进行抛光,打磨抛光掉第一部分(也就是约40%)的主料,使得色料a形成的纹理能够显现出。

[0048]

上述纹理制备的方式与现有的制备方式不同,制备得到石英石的纹理不是千篇一律的呆板纹理,更富有变化性,更生动自然,更类似于天然石材的纹理。

[0049]

人造石英石测试方法和标准采用sn/t0308

‑

93。通过测试干态抗压强度、压缩强度、磨损度、光泽度、吸水率这几个指标来评价石英石板材的性能。随机抽取5块石英石板材进行检测,检测结果如表2所示。

[0050]

表2:石英石产品的性能测试结果

[0051][0052]

由表2的测试结果可知,本发明制备的石英石在基本的干态抗压强度、压缩强度、磨损度、光泽度、吸水率这几个指标上与现有的石英石产品相差不大。也就是说,本发明制备的石英石产品在满足了基本的性能要求的情况下,具有更自然生动的纹理,且具有仿通体的效果。

[0053]

以上所述仅为用以解释本发明的较佳实施例,并非企图据以对本发明作任何形式上的限制,因此,凡有在相同的发明精神下所作有关本发明的任何修饰或变更,皆仍应包括在本发明意图保护的范畴。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1