一种仿墨鱼骨的抗冲击结构及其增材制备方法

1.本发明设计属于仿生领域和抗冲击结构领域的一种吸收冲击结构,具体而言,是一种仿墨鱼骨的抗冲击多孔结构及制备方法。

背景技术:

2.抗冲击结构在汽车,航空航天,军事防护等领域具有广泛应用。目前,随着这些领域的快速发展,对防护抗冲击结构也提出了新的要求,不仅要实现优异的力学性能,也要兼具轻量化的性质。多孔结构材料作为轻质材料的一类,具有冲击吸能、隔热隔音、轻质高强等性能,已大量应用于航空、航天等领域。而目前常用的抗冲击多孔材料的结构多为无序孔结构,点阵结构或蜂窝结构,在结构上缺乏一定设计性。目前人工合成的多孔材料,在结构复杂性和性能优越性方面远仍落后于竹子、骨骼、木材等许多天然生物多孔材料。向自然学习,通过模仿天然生物材料的结构特征并理解其优异性能的潜在机制将有助于设计新型高性能多孔材料。

3.墨鱼是海洋里游速最快的无脊椎动物,在海水中游泳的速度通常可达每秒15米以上。天然墨鱼骨作为一种轻质高强的多孔材料,具有90%以上的孔隙度,但却能承受水下100到400米的静水压,且在墨鱼复杂快速的运动过程中仍能保持机械稳定性,在受到捕食者攻击时能维持结构稳定性而不被整体破坏。研究发现墨鱼骨的孔结构为多孔层状结构,层间由不对称波浪板连接。

4.增材制造(3d打印)是一种完全不同于传统加工方法的制造技术。它是基于三维模型,通过逐层累加的方式,得到三维结构材料。它具有精度高,可以制备非常复杂的三维结构的特点。增材制造主要包括光固化(dlp,sla),墨水直写(diw),熔融挤出(fdm),选择性激光融化(slm),选择性激光烧结(sls)等方式。

5.目前亟需具有结构设计性的高性能抗冲击多孔材料。受天然生物结构启发,设计仿生模型,利用增材制造的方式来制备具有抗冲击多孔结构为此提供了一种有效方法。

技术实现要素:

6.为了解决背景技术中存在的问题,本发明的目的在于提供一种仿墨鱼骨的抗冲击结构及其增材制备方法。该结构具有较高的冲击能量吸收能力,满足军事防护,航空航天等领域的需求。

7.本发明所提供的技术方案为:

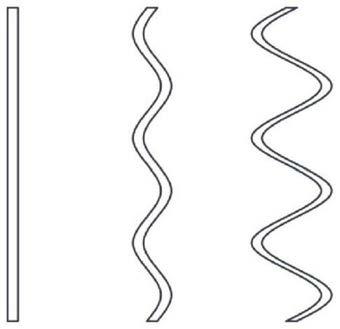

8.具体实施包括至少一层层状多孔结构,如图2所示,每个层状多孔结构主要由上层板、下层板以及上层板和下层板之间的正弦曲线型波浪板组成;上层板和下层板分别上下平行布置,多个正弦曲线型波浪板间隔平行均布在上层板和下层板之间,每个正弦曲线型波浪板垂直于上层板和下层板的平面布置,正弦曲线型波浪板的上端和下端分别连接到上层板的底面和下层板的顶面。

9.本发明述技术方案中的结构具有优异的抗冲击性能和吸收冲击能的功能。

10.所述的正弦曲线型波浪板采用以正弦曲线的波浪形沿上层板和下层板之间水平方向延伸的板,正弦曲线的波浪形如图1所示,正弦曲线型波浪板以上下不对称设置,具体是:如图2所示,正弦曲线型波浪板在和上层板连接的上端波浪形截面和正弦曲线型波浪板在和下层板连接的下端波浪形截面的周期相同但振幅不同,正弦曲线型波浪板的上端波浪形截面和正弦曲线型波浪板的下端波浪形截面之间线性平滑过渡,从而形成均匀分布的竖直方向不对称扭曲波浪板。

11.具体实施中可以是,正弦曲线型波浪板的上端波浪形截面的振幅大于正弦曲线型波浪板的下端波浪形截面的振幅,但也可以相反设置。

12.在相邻正弦曲线型波浪板之间形成单向通道,在单向通道的通道口形成孔结构,从而多个正弦曲线型波浪板均匀分布在水平上下层板之间,形成具有单向通道的多孔结构。

13.如图4所示,还包括多个层状多孔结构,多个层状多孔结构上下层叠布置。

14.多个层状多孔结构上下层叠布置后,相邻两层层状多孔结构中,下一层层状多孔结构的上层板和上一层层状多孔结构的下层板采用同一块板。

15.所述的上层板和下层板的厚度相同,均为正弦曲线型波浪板的板厚的1~5倍,正弦曲线型波浪板的下端波浪形截面的振幅为正弦曲线型波浪板的板厚的2~5倍,正弦曲线型波浪板的下振幅为正弦曲线型波浪板的板厚的1~3倍,正弦曲线型波浪板的高度为正弦曲线型波浪板的板厚的10~100倍,相邻正弦曲线型波浪板之间的间距为正弦曲线型波浪板的板厚的5~20倍,正弦曲线型波浪板的波浪形截面的周期为正弦曲线型波浪板的板厚的10

‑

30倍。

16.所述的抗冲击结构采用增材制备方法制备获得。

17.所述增材制备方法包括利用光固化3d打印法,制备出仿墨鱼骨的抗冲击结构。

18.所述增材制备方法包括利用熔融挤出(fdm)法,制备出仿墨鱼骨的抗冲击结构。

19.所述增材制备方法包括利用选择性激光融化(slm)法,制备出仿墨鱼骨的抗冲击结构。

20.所述增材制备方法包括利用墨水直写技术(diw),制备出仿墨鱼骨的抗冲击结构。

21.具体实施中,在利用cad完成模型建立后,导出stl格式模型,并用软件进行切片,获得切片数据。

22.将切片数据导入光固化3d打印机,倒入光敏树脂,投影仪将切片数据投影到树脂槽底部,紫外光进行选择性固化,层层累积,直至制造完成,打印完成后用乙醇清洗,并在紫外固化箱中进行后固化。

23.将切片数据导入熔融挤出设备(fdm),使用pla,abs,pc,pa等线材进行打印,线材经过高温喷头后熔化,从喷嘴喷出并凝固,按照规定路径在xy平面内沉积完一层,再在z轴上移动,层层累积,最终制造完成。

24.将切片数据导入选择性激光熔化设备,基于模型进行选择性熔化粉末,层层累积,最终完成制造。

25.所使用的增材制造设备包括但不局限于光固化,熔融挤出,选择性激光熔化,墨水直写增材制造设备。

26.所述的仿墨鱼骨的抗冲击结构作为抗冲击的应用。

27.所述的仿墨鱼骨的抗冲击结构作为轻质高强材料的应用。

28.本发明的有益效果体现在:

29.本发明的仿墨鱼骨抗冲击结构,其中不对称扭曲波浪板具有显著提高结构稳定性,强度和刚度的作用。

30.本发明的仿墨鱼骨抗冲击结构,其层状结构有助于实现层层破坏的方式,防止整体性的破坏。

31.本发明的仿墨鱼骨抗冲击结构,其结构复杂,难以使用传统的制造方式得到,应用增材制造技术可以得到所需的精度和质量。

32.本发明的仿墨鱼骨抗冲击结构,可以使用不同的材料(如金属,高分子,陶瓷等)制造相应的结构,具有普适性。

33.本发明结构大大提高了抗冲击性能。

附图说明

34.图1为仿墨鱼骨抗冲击结构中正弦曲线型波浪板的截面示意图;

35.图2为仿墨鱼骨抗冲击结构中单层结构示意图;

36.图3为直孔道单层结构示意图;

37.图4为仿墨鱼骨抗冲击结构的多层结构示意图;

38.图5为实施例1中仿墨鱼骨抗冲击结构和直孔道多孔结构冲击力曲线对比图。

39.图6为实施例1中仿墨鱼骨抗冲击结构和直孔道多孔材料冲击吸能结果对比图。

40.图7为实施例2中仿墨鱼骨抗冲击结构和直孔道多孔结构冲击力曲线对比图。

41.图8为实施例2中仿墨鱼骨抗冲击结构和直孔道多孔结构冲击吸能结果对比图。

具体实施方式

42.下面结合具体实施例对本发明作进一步说明。

43.本发明的实施例如下:

44.实施例1

45.(1)使用cad软件设计仿墨鱼骨抗冲击结构的三维模型。该模型由三层组成,其中上下层板均长150mm,宽100mm,厚度1mm,层间的不对称扭曲波浪板高度为5mm,波浪板的上端波浪形截面的振幅为0.875mm,波浪板的下端波浪形截面的振幅为0.35mm,正弦曲线型波浪板的周期为2.625mm,相邻正弦曲线型波浪板之间的间距为2.1mm,正弦曲线型波浪板的厚度为0.5mm。设计完成后,导出stl格式的模型,并使用切片软件完成切片,层厚为50μm。

46.(2)配制光敏树脂:将50g环氧丙烯酸酯(rj313,德国良制化学集团),50g 1、6

‑

己二醇二丙烯酸酯(hdda,上海麦克林生化科技)和1.5g苯基双(2,4,6

‑

三甲基苯甲酰基)氧化膦(819光引发剂,上海麦克林生化科技)磁力搅拌24h。

47.(3)将配置好的光敏树脂倒入树脂槽,打开紫外光固化3d打印机,并将切片数据导入机器,设置曝光时间为1s,进行打印。

48.(4)待打印完成后,取下模型,使用乙醇清洗30s,在紫外固化箱中后固化300s。

49.(5)将上述制备的仿墨鱼骨抗冲击结构置于落锤冲击试验机(zcj1000,美特斯工业系统)上进行测试。冲击测试曲线如图5所示,仿墨鱼骨抗冲击结构可以承受更高的冲击

力,其抗冲击强度与直孔道多孔结构相比提升了30%。冲击能吸收的统计结果如图6所示,仿墨鱼骨抗冲击结构的冲击能量吸收与直孔道多孔结构相比提高了40%。

50.实施例2

51.(1)使用cad软件设计仿墨鱼骨抗冲击结构的三维模型。该模型由三层组成,其中上下层板均长150mm,宽100mm,厚度1mm,层间的不对称扭曲波浪板高度为5mm,波浪板的上端波浪形截面的振幅为0.525mm,波浪板的下端波浪形截面的振幅为0.35mm,正弦曲线型波浪板的周期为2.625mm,相邻正弦曲线型波浪板之间的间距为2.1mm,正弦曲线型波浪板的厚度为0.5mm。设计完成后,导出stl格式的模型,并使用切片软件完成切片,层厚为50μm。

52.(2)配制光敏树脂:将50g环氧丙烯酸酯(rj313,德国良制化学集团),50g 1、6

‑

己二醇二丙烯酸酯(hdda,上海麦克林生化科技)和1.5g苯基双(2,4,6

‑

三甲基苯甲酰基)氧化膦(819光引发剂,上海麦克林生化科技)磁力搅拌24h。

53.(3)将配置好的光敏树脂倒入树脂槽,打开紫外光固化3d打印机,并将切片数据导入机器,设置曝光时间为1s,进行打印。

54.(4)待打印完成后,取下模型,使用乙醇清洗30s,在紫外固化箱中后固化300s。

55.(5)将上述制备的仿墨鱼骨抗冲击结构置于落锤冲击试验机(zcj1000,美特斯工业系统)上进行测试。冲击测试曲线如图7所示,仿墨鱼骨抗冲击结构可以承受更高的冲击力,其抗冲击强度与直孔道多孔结构相比提升了5%。冲击能吸收的统计结果如图8所示,仿墨鱼骨抗冲击结构的冲击能量吸收与直孔道多孔结构相比提高了12%。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1