一种用于卡板式果蔬箱的气辅工艺的制作方法

1.本发明涉及注塑成型领域,具体而言为一种用于卡板式果蔬箱的气辅工艺。

背景技术:

2.注塑成型工艺中常采用气体辅助成型,成型效果的好坏常常取决于气体的压强等因素。

3.有的注塑工艺中,需要对模具预热。一般选择在模具壁中设置水道(可通入水或其他液体),向水道中注入一定温度的液体(一般选择油),使得模具保持较高温度。缺点:一是油难清洗,存在污染问题;二是油液的热量有很大一部分向外侧散失,没有完全被模具内侧吸收,造成能源浪费。后续注塑时向水道中注入水用以降温,目的是加速冷却成型。之前残留在水道中的油会造成后续的水被污染。

4.传统的气辅工艺中,为求操作方便,一般自始至终都采用同一个气压进行充气、保压,这样操作的缺点是:当产品的某些部分过薄(如果蔬箱箱壁中间部分),一开始就用过高的气压进行充气时,气体容易穿透过薄部分;持续用低压,导致整体周期长;当最终保压时压力不足,易导致产品不够挺,刚性差,保压压力太大,造成能源浪费。

5.果蔬箱的箱壁一般是轴对称的,且果蔬箱周围一圈厚实,充气时气道在其中形成,中间较薄。

技术实现要素:

6.本发明的目的是改进传统用于卡板式果蔬箱的气辅工艺,提高预热时的热利用率,缩短成型周期,同时避免充气时气体穿透过薄部分,保证产品成型好,节约能源,降低成本。

7.本发明的具体技术方案如下:一种用于卡板式果蔬箱的气辅工艺,其特征在于,使用了多段式气压控制,其步骤包括:(1)在模具的进口处连接进气管,所述进气管的上游接有加热器和气泵;在模具的出口处连接出气管,所述出气管的另一端连接所述气泵,使得气体在内部循环;所述模具的壁内设置有温度传感器,所述温度传感器连接plc,所述plc控制所述加热器功率。

8.(2)将熔融塑料注入型腔。

9.(3)将辅助成型气体注入型腔,此时气体压强称为初始压强。

10.(4)增大所述辅助成型气体的压强,此时气体压强称为加速压强。

11.(5)减小所述辅助成型气体的压强并进行保压,此时气体压强称为保压压强;维持保压压强同时向模具的水道中注入水以降温,两者共同持续一定时间;而后,气压在保压压强和初始压强之间来回波动,波动一定时间后,再返回到保压压强,并保持一定时间。

12.注:步骤(1)的目的是使得模具得到预热,预先达到设定的温度,以免型腔内壁温度太低导致熔融塑料与内壁接触时固化过早,后期难以吹出造成原料浪费;温度传感器感

受模具型腔内壁温度,当其低于预设温度,plc控制加热器增大功率,使得温度上升,反之,plc控制加热器减小功率,使得温度下降,优点是无需另行制造新的模具,只需在进口和出口处接两根管子即可,而且含有大量热量的气体始终在系统内部循环,模具部份仅型腔内壁与高温气体接触,热量利用率高;步骤(2)

‑

(4):初始压强小于保压压强小于加速压强;初始压强最低,则保证过薄部分不会被高压气体穿透;经过一段时间,过薄部分基本固化定型后,再加压至加速压强,目的是加速成型进程,缩短成型周期,同时使得余料完全排出,降低产品重量;最后保压阶段无需高压,为了节约能量,降低压强至保压压强,但仍大于初始压强,目的是使得产品更加平整挺拔,刚性更好;在最为复杂的步骤(5)中,之所以采用如此复杂的工艺,其主要原因在于,不同的塑料粒子,对于成型和感受压力的大小均是不同的,由于这种不同,如在步骤(5)中采用一种固定压力,需要经过反复多次试验,从而找到一个合适的压力和保压时间。这样的太过费时费力。而且,也常常会出现冲破腔体的现象。正是由于次品率过高,我们通过多次反复讨论,采用最低的成本,实现最高的成品率,即,在一定范围内设置一个固定的保压值,加上外壁的降温处理,从而让外壁快速冷结,但是此时,由于两次成形使得空间较小,或是两次成形,造成了两次成形的中间存有空间,从而造成支撑体强度不够。为了避免这一技术缺陷,采用波动变压(变动气体压力)振荡的方式进行逐渐缓慢成形,从而解决二次成形中存在空间,最终得到一个更加平整挺拔,刚性优于原来采用固定值的方案设计。

13.所述初始压强为55*97%

‑

55*103%bar,所述加速压强为100*97%

‑

100*103%bar,所述保压压强为80*97%

‑

80*103%bar,压力波动周期为2s。

14.所述初始压强的持续时间为5*97%

‑

5*103%s,所述加速压强的持续时间为20*97%

‑

20*103%s,注水降温时保压压强的持续时间为10*97%

‑

10*103%s,压力波动时间为20*97%

‑

20*103%s,返回保压压强后保持时间为10*97%

‑

10*103%s。

15.所述初始压强阶段的气体流速为855bar/s(指将气体压强从0升至855bar需要1s的时间),所述加速压强阶段的气体流速为999bar/s,所述保压压强阶段的气体流速为665bar/s。有机器分别控制气体的流速和压强。

16.用于卡板式果蔬箱的气辅工艺需使用成型模具,在成型模具上开设进气点和出气点,将产品的进气点设计在一端,出气点设计在另一端,气体自进气点进入后分两路气道;所述出气口有一个或两个;所述两路气道中最终排出的塑料总量相等。

17.注:传统的气辅工艺中,进气点(同时也是熔融塑料进口)与出气点(同时也是熔融塑料出口)一般在模具的一端,熔融塑料从该端进后在模具内绕一圈后又从该端出,此种方式的优点是吹气压力好控制,缺点是气道较长,导致成型周期长,且材料不容易充分排出,特别是远离进气点的位置。本方案实现了可由一点进气,均衡向两侧吹气。所述出气口有一个或两个;所述两路气道中最终排出的塑料总量相等,则不会出现一侧吹空,另外一侧吹不空的情况(后一种情况造成能源浪费);将产品的进气点设计在一端,出气点设计在另一端,相对传统的方法而言,气道缩短,成型周期短,能耗减少,溢料排出更充分,则产品重量轻,同时成型效果更好。

18.如果所述成型模具轴对称,所述进气点和出气点分别位于所述成型模具的对称轴的两端。

19.进一步的,所述塑料的配比为:91.5%

‑

93.5%的熔融指数为9的pp,5%

‑

7%的线性

lldpe,0.5%的增韧剂,0.2%

‑

0.3%的成核剂和0.7%

‑

0.8%的抗老化改性剂。

20.进一步的,所述塑料的配比为:93%的熔融指数为9的pp,5.5%的线性lldpe,0.5%的增韧剂,0.3%的成核剂和0.7%的抗老化改性剂。

21.注:材料的熔融指数为9,流动性好,便于成型,缩短成型周期,同时具有良好的刚性,确保产品的强度。线性lldpe对产品的韧性做调整,用以保证产品的跌落性能和抗冲击性能。增韧剂对产品的韧性做增强改进,使其更加的适应低温环境,在低温环境下可确保产品具有优良的跌落性能和抗冲击性能。成核剂增加材料的结晶速度、结晶率,提高刚性,可以将原有性能提高20%

‑

40%。抗老化改性剂,延长使用寿命。

22.有益效果:克服油污染问题;热量利用率高,节约能源;产品过薄处不会被高压气体穿透;产品成型周期短;生产过程中能耗得以减少;对材料的流动性、刚性和韧性做了改性设计,增加材料的流动性,便于吹气和成型,在增加流动性的同时,保证产品的韧性,对材料进行了增韧改性;产品更加平整挺拔,刚性更好。

附图说明

23.图1是传统用于卡板式果蔬箱的气辅工艺气道走向示意图。

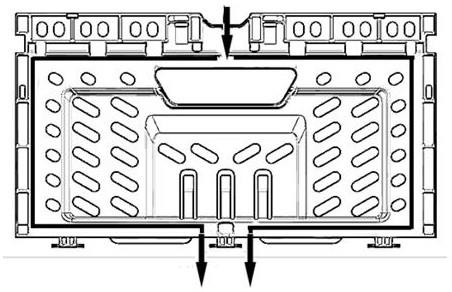

24.图2是本发明中用于卡板式果蔬箱的气辅工艺气道走向示意图。

25.图3是本发明中对模具进行预热工艺示意图。

26.进口1、进气管11、出口2、出气管21、气泵3、加热器4、温度传感器5。

具体实施方式

27.实施例1:对于轴对称模具,延其对称轴在模具两端开设进口和出口,进口有一个,用于进料、进气,出口有两个,由此形成两条气道,两条气道最终排出的多余的料相等,且相对于传统方案中的气道,本方案中两条气道短,且可同时运作,节省时间;预热阶段,在模具的进口1处连接进气管11,所述进气管11的上游接有加热器4和气泵3;在模具的出口处2连接出气管21,所述出气管21的另一端连接所述气泵3,使得气体在内部循环;所述模具的壁内设置有温度传感器5,所述温度传感器5连接plc,所述plc控制所述加热器4功率,温度传感器5感受模具型腔内壁温度,当其低于预设温度,plc控制加热器4增大功率,使得温度上升,反之,plc控制加热器4减小功率,使得温度下降。将93.5%的熔融指数为9的pp、5%的线性lldpe、0.5%的增韧剂、0.2%的成核剂和和0.8%的抗老化改性剂混合加热至熔融态,注入模具;将气压为55*0.97bar的辅助成型气体注入进口,持续时间为5*0.97s,随后转为100*0.97bar加速排出余料,持续时间为20*0.97s,接着转为80*0.97bar用于保压,持续时间为10*0.97s,同时向水道中注入水用于冷却,然后使得气压在55*0.97bar到80*0.97bar来回波动,波动周期为2s,持续时间20*0.97s,然后回归80*0.97bar保持10*0.97s;待塑料冷却成型后取出。

28.实施例2:对于非轴对称模具,模具两端开设进口和出口,进口有一个,用于进料、进气,出口有两个,由此形成两条气道,两条气道最终排出的多余的料相等,且相对于传统方案中的气道,本方案中两条气道短,且可同时运作,节省时间;预热阶段,在模具的进口1处连接进气

管11,所述进气管11的上游接有加热器4和气泵3;在模具的出口处2连接出气管21,所述出气管21的另一端连接所述气泵3,使得气体在内部循环;所述模具的壁内设置有温度传感器5,所述温度传感器5连接plc,所述plc控制所述加热器4功率,温度传感器5感受模具型腔内壁温度,当其低于预设温度,plc控制加热器4增大功率,使得温度上升,反之,plc控制加热器4减小功率,使得温度下降。将91.5%的熔融指数为9的pp、7%的线性lldpe、0.5%的增韧剂、0.2%的成核剂和和0.8%的抗老化改性剂混合加热至熔融态,注入模具;将气压为55*1.03bar的辅助成型气体注入进口,持续时间为5*1.03s,随后转为100*1.03bar加速排出余料,持续时间为20*1.03s,接着转为80*1.03bar用于保压,持续时间为10*1.03s;同时向水道中注入水用于冷却,然后使得气压在55*1.03bar到80*1.03bar来回波动,波动周期为2s,持续时间20*1.03s,然后回归80*1.03bar保持10*1.03s;待塑料冷却成型后取出。

29.实施例3:对于非轴对称模具,模具两端开设进口和出口,进口有一个,用于进料、进气,出口有两个,由此形成两条气道,两条气道最终排出的多余的料相等,且相对于传统方案中的气道,本方案中两条气道短,且可同时运作,节省时间;预热阶段,在模具的进口1处连接进气管11,所述进气管11的上游接有加热器4和气泵3;在模具的出口处2连接出气管21,所述出气管21的另一端连接所述气泵3,使得气体在内部循环;所述模具的壁内设置有温度传感器5,所述温度传感器5连接plc,所述plc控制所述加热器4功率,温度传感器5感受模具型腔内壁温度,当其低于预设温度,plc控制加热器4增大功率,使得温度上升,反之,plc控制加热器4减小功率,使得温度下降。将91.5%的熔融指数为9的pp、7%的线性lldpe、0.5%的增韧剂、0.3%的成核剂和和0.7%的抗老化改性剂混合加热至熔融态,注入模具;将气压为55*1.03bar的辅助成型气体注入进口,持续时间为5*1.03s,随后转为100*1.03bar加速排出余料,持续时间为20*1.03s,接着转为80*1.03bar用于保压,持续时间为10*1.03s;同时向水道中注入水用于冷却,然后使得气压在55bar到80bar来回波动,波动周期为2s,持续时间20s,然后回归80bar保持10s;待塑料冷却成型后取出。

30.实施例4:对于非轴对称模具,模具两端开设进口和出口,进口有一个,用于进料、进气,出口有两个,由此形成两条气道,两条气道最终排出的多余的料相等,且相对于传统方案中的气道,本方案中两条气道短,且可同时运作,节省时间;预热阶段,在模具的进口1处连接进气管11,所述进气管11的上游接有加热器4和气泵3;在模具的出口处2连接出气管21,所述出气管21的另一端连接所述气泵3,使得气体在内部循环;所述模具的壁内设置有温度传感器5,所述温度传感器5连接plc,所述plc控制所述加热器4功率,温度传感器5感受模具型腔内壁温度,当其低于预设温度,plc控制加热器4增大功率,使得温度上升,反之,plc控制加热器4减小功率,使得温度下降。将93%的熔融指数为9的pp、5.5%的线性lldpe、0.5%的增韧剂、0.3%的成核剂和和0.7%的抗老化改性剂混合加热至熔融态,注入模具;将气压为55*1.03bar的辅助成型气体注入进口,持续时间为5*1.03s,随后转为100*1.03bar加速排出余料,持续时间为20*1.03s,接着转为80*1.03bar用于保压,持续时间为10*1.03s;同时向水道中注入水用于冷却,然后使得气压在55bar到80bar来回波动,波动周期为2s,持续时间20s,然后回归80bar保持10s;待塑料冷却成型后取出。

31.以上公开的仅仅是本发明的较佳实施例,但并非用以限制其本身,任何本领域的

技术人员在不违背本发明精神内涵的情况下,所作的变化和改动,均应落在本发明的保护范围内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1