轮胎内胎成型工艺的制作方法

1.本发明涉及轮胎内胎制造技术领域,具体涉及一种轮胎内胎的成型工艺。

背景技术:

2.我国汽车工业与交通运输业的高速发展对橡胶产品要求逐年提高。内胎作为轮胎中必不可少的一部分,是轮胎作为汽车配件在汽车飞速行驶时的安全保障。内胎是指用于维持轮胎内气压、带有充气气门嘴的密闭环形弹性筒。因丁基橡胶自身具有优异的性能特点,例如优异的气密性、良好的耐热性、优异的弹性及良好的耐老化性等,而被广泛应用于载重车轮胎内胎、特种轮胎内胎、力车轮胎内胎和摩托车轮胎内胎。根据不同的用途和使用领域,轮胎内胎的型号种类可分为天然橡胶内胎、丁基橡胶内胎和丁基橡胶/再生丁基橡胶内胎。

3.内胎的生产过程较为复杂,经过密炼的胶导入挤出机后挤压成相应的尺寸,将接口连接后进行硫化定型。

4.内胎是薄壁制品,由环形密闭胶筒、带胶垫的金属气门嘴和气门芯组成,是充气轮胎的一个重要组成部分。在丁基橡胶内胎的生产过程中经常会遇到胎壁薄厚不均匀的问题,多发生在胎筒折叠处以及胎筒与气门嘴的黏合处,这是由于存在混炼胶不均匀、返回胶的加入量过大以及硫化前内胎的定型过快导致胎壁薄厚不均匀等问题。丁基橡胶内胎生产中还会遇到褶皱问题,多发生在胎圈内壁以及气门嘴与胎筒的黏合部位,这是由于半成品的定型尺寸过大以及气门嘴胶垫黏合时与胎筒的中线发生偏差所致。丁基橡胶内胎生产中经常会遇到接头开裂的问题,这是由于电刀对接时对接压力不合适,对接时间过短,对接时对接处存在杂质,例如接头处的隔离剂、胶末未处理干净。

技术实现要素:

5.本发明的目的在于提供一种轮胎内胎成型工艺。与传统轮胎工艺相比较,通过模具在多轴360

°

旋转完成内胎的生产,与传统轮胎制造工艺相比可大幅简化流程。该成型工艺适合各种类型的充气式轮胎内胎,包括轿车胎、卡客车胎、工程胎、巨胎及特种轮胎等,特别适合速度较慢、载荷较高的工程胎和巨胎内胎的制造成型。

6.为了实现上述目的,本发明提供如下技术方案:

7.将模具加热至一定温度,保证该温度下材料可保持液态状态,注入原料后,开始多轴360

°

旋转,此时原料逐渐附着于模具内壁,实现成型。

8.作为优选,所述加热室热源可来源于过热水、氮气、太阳能、热油、天然气燃烧、木炭、秸秆燃烧等。

9.作为优选,所述加热室可为具有一定空间的大型烘房。

10.作为优选,所述模具的加热可采用电磁加热。

11.作为优选,所述模具的降温过程可采用室温降温。

12.作为优选,所述模具的降温过程可采用风冷降温。

13.作为优选,所述模具的降温过程可采用循环水降温。

14.作为优选,所述模具的降温过程可采用循环水降温。

15.作为优选,所述模具可根据需要设计成常规内胎形状或异形内胎形状。

16.作为优选,所述模具上设有进料口。

17.作为优选,所述模具可自带加热装置进行自加热;或带有循环通道进行热水或热油、或蒸汽进行循环加热。

18.作为优选,所述模具上设有循环水通道。

19.作为优选,所述旋转设备可在多轴进行360

°

全方位旋转,其中旋转的轴数、速度可调;旋转设备上可以根据需要固定多个模具。

20.作为优选,所述成型过程中,采用高分子材料;高分子材料可以为固体、液体。

21.作为优选,所述成型过程中,可采用热固性高分子材料。

22.作为优选,所述成型过程中,可采用热塑性高分子材料。

23.作为优选,所述成型过程中,可采用固体、液体共混材料。

24.作为优选,所述成型过程中,可采用多组分原料,注入模具后,在模具内旋转过程中实现混合。

25.作为优选,所述内胎可制造成不同材料的多层结构。

26.作为优选,内胎成型工艺中包括:

27.对于热塑性固体材料,打开模具进料口,将原料倒入模具,开启旋转设备,模具开始在多轴进行旋转,旋转的同时开启加热系统;达到设定温度后加热设备热源关闭,模具持续多轴旋转,加热室自然降温或按照程序降温;直至模具温度降至室温,完成后取出产品,加气门嘴,完成内胎的定型;

28.对于热塑性液体高分子材料,将模具升温至一定温度,打开模具进料口,将液体原料注入模具,开启旋转设备,模具开始在多轴进行旋转;此时加热设备热源关闭,加热室自然降温或按照程序降温;直至模具温度降至室温,完成后取出产品,加气门嘴,完成内胎的定型;

29.对于热固性高分子材料,模具无需加热,打开模具进料口,将几种混合好的液体原料注入;开启旋转设备,模具开始在多轴进行旋转;直至热固性高分子材料在模内完成贴敷成型;

30.对于多组分材料,根据需要进行模具加热,注入各类材料,进行旋转;直至材料混合均匀,在化学反应完成后或温度降低后固化成型后,完成内胎的成型。

31.采用滚塑工艺实现轮胎内胎成型具备以下优点。(1)内胎可制成一体,没有熔合线和接头;(2)可实现异形内胎的成型;(3)内胎部件上无应力集中;(4)模具设计时间较短,加工时间较短,投产较快;(5)该工艺生产的内胎壁厚均匀;(6)可以改变壁厚分布而不改变模具;(7)大幅减少了生产工序,实现在模具内一次成型;(8)该工艺允许更多种类的材料作为内胎的选用材料;(9)生产线及工序减少;(10)仅需一人即可完成成型操作过程。

32.本发明所提供的轮胎内胎成型工艺,使轮胎内胎制造工艺实现简单化。该成型工艺适合各种类型的充气式轮胎内胎,特别适合速度较慢、载荷较高的大型工程胎和巨胎内胎的制造。

附图说明

33.为了更清楚地说明本技术实施例或现有技术中的技术方案,下面将对实施例中所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图仅仅是本发明中记载的一些实施例,对于本领域普通技术人员来讲,还可以根据这些附图获得其他的附图。

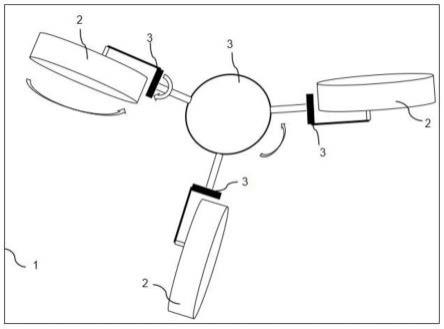

34.图1为内胎成型工艺示意图;

35.附图标记说明:

36.1、加热室;2、模具;3、旋转设备。

具体实施方式

37.为了使本领域的技术人员更好地理解本发明的技术方案,下面将结合附图对本发明作进一步的详细介绍。

38.需要说明的是,在本文中,诸如第一和第二等之类的关系术语仅仅用来将一个实体或者操作与另一个实体或操作区分开来,而不一定要求或者暗示这些实体或操作之间存在任何这种实际的关系或者顺序。而且,术语“包括”、“包含”或者其任何其他变体意在涵盖非排他性的包含,从而使得包括一系列要素的过程、方法、物品或者终端设备不仅包括那些要素,而且还包括没有明确列出的其他要素,或者是还包括为这种过程、方法、物品或者终端设备所固有的要素。在没有更多限制的情况下,由语句“包括

……”

或“包含

……”

限定的要素,并不排除在包括所述要素的过程、方法、物品或者终端设备中还存在另外的要素。此外,在本文中,“大于”、“小于”、“超过”等理解为不包括本数;“以上”、“以下”、“以内”等理解为包括本数。

39.该工艺可实现固体原料、液体原料、热塑性高分子材料、热固性高分子材料、多组分原料的成型。

40.以上述例子为实例,其制造方法如下:

41.实施例1

42.以聚乙烯固体为例进行表述,制造工艺如下:

43.聚乙烯材料可为粉末材料,打开模具进料口,将粉末原料注入模具并开启旋转设备,转速为20r/min。模具开始在多轴进行旋转,旋转的同时开启加热系统,将模具加热到150℃。保温15分钟后加热设备热源关闭,模具持续多轴旋转,加热室自然降温或按照程序降温。直至模具温度降至室温,完成后取出,加气门嘴,完成内胎的成型。

44.实施例2

45.以热塑性液体聚氨酯tpu为例进行表述,制造工艺如下:

46.热塑性聚氨酯材料可以在模外为加热为液体状或为造粒前的液体状,将模具升温至170℃,该温度应当高于材料的熔化点。打开模具进料口,将液体原料注入模具。开启旋转设备20r/min,模具开始在多轴进行旋转。此时加热设备热源关闭,加热室自然降温或按照程序降温。直至模具温度降至室温,完成后取出,加气门嘴,完成内胎的成型。

47.实施例3

48.以热固性聚氨酯cpu为例进行表述,制造工艺如下:

49.热固性高分子材料固化速度与模具温度关系较大,为降低反应速度,模具可不加热。打开模具进料口,由浇注机混合头混合后直接注入模具。开启旋转设备20r/min,模具开

始在多轴进行旋转。直至热固性高分子材料在模内完成内胎的成型。

50.实施例4

51.以多组分聚氨酯在模内混合反应成型为例进行表述,制造工艺如下:

52.打开模具进料口,热固性聚氨酯由浇注机混合头混合后直接注入模具。同时注入色浆、催化剂等其他添加剂或固体状的纤维或填料颗粒,模具加热到80℃,开启旋转速度至20r/min;直至材料混合均匀,在化学反应完成后,关闭加热至室温,完成后取出,加气门嘴,完成内胎的生产。

53.在上述技术方案中,本发明提供的内胎成型工艺,具有以下有益效果:

54.采用滚塑工艺实现轮胎内胎成型具备以下优点。(1)内胎可制成一体,没有熔合线和接头;(2)可实现异形内胎的成型;(3)内胎部件上无应力集中;(4)模具设计时间较短,加工时间较短,投产较快;(5)该工艺生产的内胎壁厚均匀;(6)可以改变壁厚分布而不改变模具;(7)大幅减少了生产工序,实现在模具内一次成型;(8)该工艺允许更多种类的材料作为内胎的选用材料;(9)生产线及工序减少;(10)仅需一人即可完成成型操作过程。

55.本发明所提供的轮胎内胎成型工艺,使轮胎内胎制造工艺实现简单化。该成型工艺适合各种类型的充气式轮胎内胎,特别适合速度较慢、载荷较高的大型工程胎和巨胎内胎的制造。

56.以上只通过说明的方式描述了本发明的某些示范性实施例,毋庸置疑,对于本领域的普通技术人员,在不偏离本发明的精神和范围的情况下,可以用各种不同的方式对所描述的实施例进行修正。因此,上述附图和描述在本质上是说明性的,不应理解为对本发明权利要求保护范围的限制。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1