一种气体送风装置、流延装置和流延膜的制备方法与流程

1.本发明涉及流延膜制备领域,更具体地,本发明涉及一种气体送风装置、流延装置和流延膜的制备方法。

背景技术:

2.流延薄膜是通过熔体流延骤冷生产的一种平挤薄膜,包括挤出熔融流延膜的和溶剂流延膜,目前流延膜的种类有聚烯烃膜、聚酯膜、纤维素酯膜等,其中纤维素酯膜,如tac膜由于具有高的光学性能,在光学领域,如偏光眼镜、防眩光膜、防反射膜、相位差膜、光学显示器等中应用广泛。

3.目前流延膜生产过程中,因为液膜中部和边缘的气体,如二氯甲烷气体等的浓度不均,使得液膜边缘更快干燥,形成毛刺,影响边缘平直性,甚至使后续边缘造成卷曲,形成断片,其中cn 107650313 b中提供了边缘喷液装置,可提高tac液膜边缘平直性。但存在如下问题,一方面,流延设备主要组成结构为转鼓和钢带,钢带由两只转鼓撑起,形成类似传送带结构,该结构在运行过程中,钢带在两只转鼓上会发生相对原始位置的偏移,由于流延膜头位置固定,造成流延到钢带的棉胶液膜在钢带上位置偏移,此时,由于边缘喷液装置固定,喷液落点与棉胶液膜边缘发生位移,不能消除液膜边缘毛刺,喷液落到液膜边缘外层的钢带上时,易形成剥离痕迹,喷液落到液膜边缘内层的液膜时,易液膜靠近中间区域表观质量下降;另一方面,由于喷液管路直径小,加之表面张力作用,喷液管路中存在少量气泡,气泡不断积累,形成气泡柱,造成喷液断流,此时不能消除液膜边缘毛刺。

4.此外,在流延膜生产过程中,还存在结皮等问题,其中01120324.2专利提供了一种改善型流延膜头,膜头唇部面与唇部侧面形成一定角度,02105635.8专利提供了改善型流延模具,在流延模具设有供液喷嘴。但实质均是在流延液膜边缘尽可能多引入溶剂,消除结皮。而通过这种方法,会造成流延机腔体内引入额外溶剂,一方面导致生产成本上升,另一方面增加了流延机腔体内溶剂气体浓度,对液膜干燥不利,从而也会影响边缘毛刺和干燥剥离性能。

技术实现要素:

5.为了解决上述问题,本发明第一个方面提供了一种气体送风装置,包括送风出口装置,所述送风出口装置包括:

6.一侧壁,位于送风出口装置侧面,具有相对的第一侧面和第二侧面,所述第一侧面和第二侧面的两侧分别通过第三侧面和第四侧面连接;

7.一空腔,由侧壁的内部限定。

8.作为本发明一种优选的技术方案,所述第一侧面和第二侧面满足:

9.所述第一侧面、第二侧面沿物料输送方向;和

10.所述第一侧面的长度为500~2000mm;和

11.所述第二侧面的长度为500~2000mm。

12.作为本发明一种优选的技术方案,所述第三侧面的长度为20~50mm。

13.作为本发明一种优选的技术方案,所述空腔内设有均风板,所述均风板和物料输送方向的角度为30~60

°

。

14.作为本发明一种优选的技术方案,所述均风板的下边缘距离侧壁的下边缘的距离为5~15mm。

15.作为本发明一种优选的技术方案,所述气体送风装置还包括位置纠偏装置,用于调整送风出口装置的位置。

16.本发明第二个方面提供了一种流延装置,包括所述的气体送风装置、输送装置、流延嘴,所述流延嘴将物料输送到输送装置上,形成液膜,所述送风出口装置位于液膜边缘的正上方。

17.作为本发明一种优选的技术方案,所述第一侧面的起点位于液膜在输送装置的落点的正上方。

18.作为本发明一种优选的技术方案,所述第一侧面的下边缘和输送装置的上边缘的距离为2~8mm。

19.本发明第三个方面提供了一种流延膜的制备方法,包括:物料通过所述的流延装置流延、干燥,得到流延膜。

20.本发明与现有技术相比具有以下有益效果:

21.(1)本发明提供一种气体送风装置,和流延装置,可将溶剂气体吹送到液膜边缘,可将吹入的溶剂气体风与液膜本身挥发的溶剂气体共同作用,提高tac膜边缘的平直性,避免在后期液膜运行中两侧边缘弯曲,甚至出现卷边断片现象,提高良品率。避免了喷液管路中因气泡的长期积累,形成气泡柱,造成喷液断流,不能消除边缘毛刺的的问题。

22.(2)另外,本发明通过采用处理装置和调整装置等,使得送风出口装置和液膜边缘的相对位置稳定,避免了钢带跑偏时喷液落点或溶剂气体与棉胶液膜边缘发生位移,不能消除液膜边缘毛刺,并且还会造成剥离痕迹和标贯质量下降的问题。

23.(3)且本发明气体送风装置中输送的气体可采用流延过程中排风装置收集到的高浓度气体风,不会引入额外溶剂,不但节约了生产成本,而且进一步避免了额外溶剂气体对中间液膜平整性的影响,得到的液膜边缘和中部均具有高的平整性,减少了后续干燥过程中的断片次数。

附图说明

24.图1为流延膜的制备方法的一种实施方式的流程图。

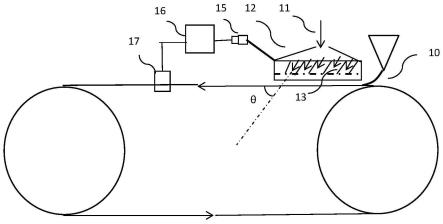

25.图2为流延装置的一种实施方式的正视图。

26.图3为流延装置的一种实施方式的俯视图。

27.其中,1、流延嘴,2、第一热风装置,3、第一排风装置,4、第二热风装置,5、第二排风装置,6、输送带,7、转鼓,8、干燥装置,9、收卷装置,10、液膜,11、气体,12、送风出口装置,13、均风板,14、液膜边缘,15、调整装置,16、处理器,17、位置传感器,θ为气体运行方向与物料输送方向的夹角,18、第一侧面,19、第三侧面。

具体实施方式

28.本发明第一个方面提供了一种气体送风装置,包括送风出口装置,用于将气体从送风出口装置上方输送到下方。

29.送风出口装置

30.在一种实施方式中,本发明所述送风出口装置包括:

31.一侧壁,具有相对的第一侧面和第二侧面,所述第一侧面和第二侧面的两侧分别通过第三侧面和第四侧面连接;

32.一空腔,由侧壁的内部限定。气体从送风出口装置的空腔上方输送到下方,其中本发明所述气体可通过送风出口装置上方的风筒等装置送入送风出口装置。

33.术语“相对”的含义为平行。

34.优选地,本发明所述第一侧面和第二侧面满足:

35.所述第一侧面、第二侧面沿物料输送方向,即和物料输送方向平行,从而使得第三侧面和第四侧面和物料输送方向交叉,优选的,所述第三侧面和第四侧面和物料输送方向垂直;

36.所述第一侧面的长度为500~2000mm,可列举的有,500mm、800mm、1000mm、1200mm、1500mm、1800mm、2000mm,如800~1500mm;和

37.所述第二侧面的长度为500~2000mm,可列举的有,500mm、800mm、1000mm、1200mm、1500mm、1800mm、2000mm,如800~1500mm。本发明所述第一侧面和第二侧面的长度可相同,可不同,优选的,本发明第一侧面和第二侧面的长度相同。

38.更优选地,本发明所述第三侧面和第四侧面的长度为20~50mm,可列举的有,20mm、30mm、40mm、50mm,如25~40mm。本发明所述第三侧面和第三侧面的长度可相同,可不同,优选的,本发明第三侧面和第三侧面的长度相同。

39.进一步优选地,本发明所述第一侧面、第二侧面、第三侧面和第四侧面的高度分别为80~200mm,可列举的有,80mm、90mm、100mm、110mm、120mm、130mm、140mm、150mm、160mm、170mm、180mm、190mm、200mm,如100~150mm。本发明所述第一侧面、第二侧面、第三侧面和第四侧面的高度可相同,可不同,优选的,所述第一侧面、第二侧面、第三侧面和第四侧面的高度相同。

40.本发明通过使用相对的第一侧面、第二侧面,并通过第三侧面和第四侧面连接,得到具有两个面平行的四边形的侧壁结构,并通过控制不同侧面的尺寸,得到合适形状的侧壁,如平行四边形、梯形等,优选为矩形。

41.更进一步优选地,本发明所述空腔内设有均风板,所述均风板和物料输送方向的角度为30~60

°

,可列举的有,30

°

、40

°

、50

°

、60

°

,如43~48

°

。使得气体输送方向和物料输送方向的角度为30~60

°

。

42.在一种优选的实施方式中,本发明所述均风板的个数为100~500块,可列举的有,100块、200块、300块、400块、500块。

43.在一种更优选的实施方式中,本发明所述均风板的下边缘距离侧壁的下边缘的距离为5~15mm,可列举的有,5mm、6mm、7mm、8mm、9mm、10mm、11mm、12mm、m13m、14mm、15mm,如8~12mm。本发明通过控制均风板和侧壁下边缘的距离,使得空腔从上到下包括上空腔和下空腔,上空腔内部设有均风板,而下空腔通过侧壁的限定形成一腔室的结构,有利于控制气

体输送的范围和角度。

44.在一种实施方式中,本发明所述气体送风装置还包括位置纠偏装置,用于调整送风出口装置的位置。

45.位置纠偏装置

46.在一种实施方式中,本发明所述位置纠偏装置包括调整装置、处理器和位置传感器,处理器接收位置传感器的信号,并发送至调整装置,调整送风出口装置的位置,使得送风出口装置与液膜边缘位置不变。所述位置传感器的信号为流延到钢带的液膜在钢带上位置偏移。

47.本发明第二方面提供一种流延装置,包括如上所述的气体送风装置、输送装置、流延嘴,所述流延嘴将物料输送到输送装置上,形成液膜,所述送风出口装置位于液膜边缘的正上方。因为液膜的两侧均有液膜边缘,故送风出口装置可为两个。

48.本发明通过将送风出口装置位于液膜边缘的正上方,使得第三侧面和第四侧面的长度可根据是否在液膜上方,分为位于液膜上方的长度,和远离液膜上方的长度。使得液膜边缘位于第三侧面和第四侧面的下方,其中本发明第三侧面和第四侧面位于液膜上方的长度,和远离液膜上方的长度可相同或不同,优选的,所述第三侧面和第四侧面位于液膜上方的长度,和远离液膜上方的长度相同。

49.本发明所述输送装置可为直线型输送装置,或者是环状输送装置,若为环状输送装置,如图2所示的环状输送装置,包括环状的输送带6,和转鼓7,所述转鼓位于输送带两侧,此时输送装置的输送方向在输送装置的上方和下方,也即上干燥区域和下干燥区域时正好相反,故当输送装置为环状的输送装置时,本发明所述输送方向为输送装置上方的输送方向。

50.在本发明液膜输送过程中,为了促进液膜的干燥,还需设置热风装置用于向输送装置上的液膜送入热风,以及回收包括挥发的溶剂气体的热风的排风装置,故在输送装置的上方,沿物料输送方向,还设置热风装置和排风装置,且随着输送装置长度的不同,沿物料输送方向,可重复设置热风装置和排风装置,不做具体限定,优选地,本发明输送装置沿物料输送方向,还设置第一热风装置、第一排风装置、第二热风装置、第二排风装置。本发明所述送风出口装置中输送的气体可为排风装置收集的气体,当有多个排风装置时,所述送风出口装置中输送的气体为沿物料输送方向,第一个排风装置,如第一排风装置。

51.在一种实施方式中,本发明所述第一侧面和第二侧面的起点分别位于液膜在输送装置的落点的正上方。本发明第一侧面和第二侧面和物料输送方向平行,其中第一侧面和第二侧面的起点为沿物料输送方向,即图3箭头所指方向的第一侧面的起点和第二侧面的起点a。发明人发现,若液膜已在输送装置上运行一段时间后再吹送高浓度溶剂气体风时,由于液膜与第一送风装置送出的热风接触,导致液膜表面干燥,不利于消除毛刺。

52.更优选地,本发明所述第一侧面的下边缘和输送装置的上边缘的距离为2~8mm,可列举的有,2mm、3mm、4mm、5mm、6mm、7mm、8mm,如3~5mm,发明人发现,若侧壁的下边缘距离输送装置上边缘的距离小于2mm,一方面不利于溶剂气体排出,另一方面当发生异常时,比如断片,液膜带过流延嘴,容易损伤钢带,而当大于8mm,易导致高浓度溶剂气体风侵扰液膜中间的平整性,导致膜面表观质量变差,同时由于溶剂气体风在出口位置扩展开来,对消除毛刺的作用较小。且使用包括气体送风装置的流延装置进行流延,还有利于避免液膜中间

浓度过高造成的剥离痕迹,得到的流延膜无边缘毛刺和结皮。

53.本发明通过输送装置形成的液膜还需要通过干燥装置和收卷装置等进行进一步干燥和收卷,在一种实施方式中,本发明所述流延装置还包括干燥装置和收卷装置,液膜依次通过输送装置、干燥装置和收卷装置。

54.本发明第三个方面提供流延膜的制备方法,包括:物料通过如上所述的流延装置流延、干燥,得到流延膜。在一种实施方式中,本发明所述流延膜的制备方法,包括:物料通过如上所述的流延装置流延、干燥、收卷,得到流延膜。

55.优选地,本发明所述送风出口装置输送的气体在送风出口装置的侧壁下边缘的速度为4~15m/min,可列举的有,4m/min、5m/min、6m/min、7m/min、8m/min、9m/min、10m/min、11m/min、12m/min、13m/min、14m/min、15m/min,如6~10m/min。发明人发现,当风速小于4m/min时消除毛刺的作用较小,风速大于15m/min,高浓度溶剂气体风容易侵扰液膜中间的平整性,导致膜面表观质量变差。

56.实施例

57.实施例1

58.如图1~3所示,本例提供一种气体送风装置,包括送风出口装置12,所述送风出口装置包括:一侧壁,位于送风出口装置12侧面,具有相对的第一侧面18和第二侧面,所述第一侧面18和第二侧面的两侧分别通过第三侧面19和第四侧面连接;一空腔,由侧壁的内部限定,所述侧壁为矩形,所述第一侧面18和第二侧面的长度为500mm,所述第三侧面19和第四侧面的长度为50mm,所述第一侧面18、第二侧面、第三侧面19、第四侧面的高度为200mm,所述空腔内设有均风板13,所述均风板13和物料输送方向的角度为30

°

,气体11输送方向和物料输送方向的角度为30

°

,所述均风板13的个数为500块,所述均风板13的下边缘距离侧壁的下边缘的距离为5mm,所述气体送风装置还包括位置纠偏装置,位置纠偏装置包括调整装置15、16处理器和17位置传感器,处理器16接收位置传感器17的信号,并发送至调整装置15,调整送风出口装置12的位置。

59.本例还提供流延装置,包括如上所述的气体送风装置、输送装置、流延嘴1,所述流延嘴1将物料输送到输送装置上,形成液膜10,所述送风出口装置12分别位于液膜10两侧的液膜边缘的正上方,所述第三侧面19和第四侧面位于液膜10上方的长度,和远离液膜上方的长度相同,所述输送装置包括输送带6,和转鼓7,所述转鼓7位于输送带6的两侧,所述输送装置沿物料输送方向,还设置第一热风装置2、第一排风装置3、第二热风装置4、第二排风装置5,所述第一侧面18和第二侧面的起点a分别位于液膜10在输送装置的落点的正上方,所述第一侧面18的下边缘和输送装置的上边缘的距离为8mm;所述流延装置还包括干燥装置8和收卷装置9,液膜10依次通过输送装置、干燥装置8和收卷装置9,所述送风出口装置12中输送的气体11为第一排风装置3收集的气体。

60.本例还提供流延膜的制备方法,包括:物料通过如上所述的流延装置流延、干燥、收卷,得到流延膜,所述送风出口装置12输送的气体11在送风出口装置12的侧壁下边缘的速度为4m/min。

61.所述物料为棉胶液,所述棉胶液的制备方法和配方参见cn201510369394.2的说明书【0029~0037】段,所述棉胶液的配方包括三醋酸纤维素酯10千克,混合溶剂50千克,增塑剂5千克,辅助助剂0.5千克。

62.实施例2

63.如图1~3所示,本例提供一种气体送风装置,包括送风出口装置12,所述送风出口装置包括:一侧壁,位于送风出口装置12侧面,具有相对的第一侧面18和第二侧面,所述第一侧面18和第二侧面的两侧分别通过第三侧面19和第四侧面连接;一空腔,由侧壁的内部限定,所述侧壁为矩形,所述第一侧面18和第二侧面的长度为2000mm,所述第三侧面19和第四侧面的长度为20mm,所述第一侧面18、第二侧面、第三侧面19、第四侧面的高度为80mm,所述空腔内设有均风板13,所述均风板13和物料输送方向的角度为45

°

,气体11输送方向和物料输送方向的角度为45

°

,所述均风板13的个数为500块,所述均风板13的下边缘距离侧壁的下边缘的距离为5mm,所述气体送风装置还包括位置纠偏装置,位置纠偏装置包括调整装置15、16处理器和17位置传感器,处理器16接收位置传感器17的信号,并发送至调整装置15,调整送风出口装置12的位置。

64.本例还提供流延装置,包括如上所述的气体送风装置、输送装置、流延嘴1,所述流延嘴1将物料输送到输送装置上,形成液膜10,所述送风出口装置12分别位于液膜10两侧的液膜边缘的正上方,所述第三侧面19和第四侧面位于液膜10上方的长度,和远离液膜上方的长度相同,所述输送装置包括输送带6,和转鼓7,所述转鼓7位于输送带6的两侧,所述输送装置沿物料输送方向,还设置第一热风装置2、第一排风装置3、第二热风装置4、第二排风装置5,所述第一侧面18和第二侧面的起点a分别位于液膜10在输送装置的落点的正上方,所述第一侧面18的下边缘和输送装置的上边缘的距离为2mm;所述流延装置还包括干燥装置8和收卷装置9,液膜10依次通过输送装置、干燥装置8和收卷装置9,所述送风出口装置12中输送的气体11为第一排风装置3收集的气体。

65.本例还提供流延膜的制备方法,包括:物料通过如上所述的流延装置流延、干燥、收卷,得到流延膜,所述送风出口装置12输送的气体11在送风出口装置12的侧壁下边缘的速度为15m/min。

66.所述物料为棉胶液,所述棉胶液的制备方法和配方如实施例1。

67.实施例3

68.如图1~3所示,本例提供一种气体送风装置,包括送风出口装置12,所述送风出口装置包括:一侧壁,位于送风出口装置12侧面,具有相对的第一侧面18和第二侧面,所述第一侧面18和第二侧面的两侧分别通过第三侧面19和第四侧面连接;一空腔,由侧壁的内部限定,所述侧壁为矩形,所述第一侧面18和第二侧面的长度为1000mm,所述第三侧面19和第四侧面的长度为25mm,所述第一侧面18、第二侧面、第三侧面19、第四侧面的高度为150mm,所述空腔内设有均风板13,所述均风板13和物料输送方向的角度为50

°

,气体11输送方向和物料输送方向的角度为50

°

,所述均风板13的个数为300块,所述均风板13的下边缘距离侧壁的下边缘的距离为9mm,所述气体送风装置还包括位置纠偏装置,位置纠偏装置包括调整装置15、16处理器和17位置传感器,处理器16接收位置传感器17的信号,并发送至调整装置15,调整送风出口装置12的位置。

69.本例还提供流延装置,包括如上所述的气体送风装置、输送装置、流延嘴1,所述流延嘴1将物料输送到输送装置上,形成液膜10,所述送风出口装置12分别位于液膜10两侧的液膜边缘的正上方,所述第三侧面19和第四侧面位于液膜10上方的长度,和远离液膜上方的长度相同,所述输送装置包括输送带6,和转鼓7,所述转鼓7位于输送带6的两侧,所述输

送装置沿物料输送方向,还设置第一热风装置2、第一排风装置3、第二热风装置4、第二排风装置5,所述第一侧面18和第二侧面的起点a分别位于液膜10在输送装置的落点的正上方,所述第一侧面18的下边缘和输送装置的上边缘的距离为5mm;所述流延装置还包括干燥装置8和收卷装置9,液膜10依次通过输送装置、干燥装置8和收卷装置9,所述送风出口装置12中输送的气体11为第一排风装置3收集的气体。

70.本例还提供流延膜的制备方法,包括:物料通过如上所述的流延装置流延、干燥、收卷,得到流延膜,所述送风出口装置12输送的气体11在送风出口装置12的侧壁下边缘的速度为10m/min。

71.所述物料为棉胶液,所述棉胶液的制备方法和配方如实施例1。

72.实施例4

73.如图1~3所示,本例提供一种气体送风装置,包括送风出口装置12,所述送风出口装置包括:一侧壁,位于送风出口装置12侧面,具有相对的第一侧面18和第二侧面,所述第一侧面18和第二侧面的两侧分别通过第三侧面19和第四侧面连接;一空腔,由侧壁的内部限定,所述侧壁为矩形,所述第一侧面18和第二侧面的长度为500mm,所述第三侧面19和第四侧面的长度为25mm,所述第一侧面18、第二侧面、第三侧面19、第四侧面的高度为150mm,所述空腔内设有均风板13,所述均风板13和物料输送方向的角度为60

°

,气体11输送方向和物料输送方向的角度为60

°

,所述均风板13的个数为100块,所述均风板13的下边缘距离侧壁的下边缘的距离为15mm,所述气体送风装置还包括位置纠偏装置,位置纠偏装置包括调整装置15、16处理器和17位置传感器,处理器16接收位置传感器17的信号,并发送至调整装置15,调整送风出口装置12的位置。

74.本例还提供流延装置,包括如上所述的气体送风装置、输送装置、流延嘴1,所述流延嘴1将物料输送到输送装置上,形成液膜10,所述送风出口装置12分别位于液膜10两侧的液膜边缘的正上方,所述第三侧面19和第四侧面位于液膜10上方的长度,和远离液膜上方的长度相同,所述输送装置包括输送带6,和转鼓7,所述转鼓7位于输送带6的两侧,所述输送装置沿物料输送方向,还设置第一热风装置2、第一排风装置3、第二热风装置4、第二排风装置5,所述第一侧面18和第二侧面的起点a分别位于液膜10在输送装置的落点的正上方,所述第一侧面18的下边缘和输送装置的上边缘的距离为5mm;所述流延装置还包括干燥装置8和收卷装置9,液膜10依次通过输送装置、干燥装置8和收卷装置9,所述送风出口装置12中输送的气体11为第一排风装置3收集的气体。

75.本例还提供流延膜的制备方法,包括:物料通过如上所述的流延装置流延、干燥、收卷,得到流延膜,所述送风出口装置12输送的气体11在送风出口装置12的侧壁下边缘的速度为4m/min。

76.所述物料为棉胶液,所述棉胶液的制备方法和配方如实施例1。

77.实施例5

78.如图1~3所示,本例提供一种气体送风装置,包括送风出口装置12,所述送风出口装置包括:一侧壁,位于送风出口装置12侧面,具有相对的第一侧面18和第二侧面,所述第一侧面18和第二侧面的两侧分别通过第三侧面19和第四侧面连接;一空腔,由侧壁的内部限定,所述侧壁为矩形,所述第一侧面18和第二侧面的长度为800mm,所述第三侧面19和第四侧面的长度为20mm,所述第一侧面18、第二侧面、第三侧面19、第四侧面的高度为150mm,

所述空腔内设有均风板13,所述均风板13和物料输送方向的角度为55

°

,气体11输送方向和物料输送方向的角度为55

°

,所述均风板13的个数为300块,所述均风板13的下边缘距离侧壁的下边缘的距离为15mm,所述气体送风装置还包括位置纠偏装置,位置纠偏装置包括调整装置15、16处理器和17位置传感器,处理器16接收位置传感器17的信号,并发送至调整装置15,调整送风出口装置12的位置。

79.本例还提供流延装置,包括如上所述的气体送风装置、输送装置、流延嘴1,所述流延嘴1将物料输送到输送装置上,形成液膜10,所述送风出口装置12分别位于液膜10两侧的液膜边缘的正上方,所述第三侧面19和第四侧面位于液膜10上方的长度,和远离液膜上方的长度相同,所述输送装置包括输送带6,和转鼓7,所述转鼓7位于输送带6的两侧,所述输送装置沿物料输送方向,还设置第一热风装置2、第一排风装置3、第二热风装置4、第二排风装置5,所述第一侧面18和第二侧面的起点a分别位于液膜10在输送装置的落点的正上方,所述第一侧面18的下边缘和输送装置的上边缘的距离为2mm;所述流延装置还包括干燥装置8和收卷装置9,液膜10依次通过输送装置、干燥装置8和收卷装置9,所述送风出口装置12中输送的气体11为第一排风装置3收集的气体。

80.本例还提供流延膜的制备方法,包括:物料通过如上所述的流延装置流延、干燥、收卷,得到流延膜,所述送风出口装置12输送的气体11在送风出口装置12的侧壁下边缘的速度为8m/min。

81.所述物料为棉胶液,所述棉胶液的制备方法和配方同实施例1。

82.对比例1

83.本例提供一种流延膜的制备方法,和实施例1不同之处在于,所述流延装置不包括气体送风装置。

84.对比例2

85.如图1~3所示,本例提供一种气体送风装置,包括送风出口装置12,所述送风出口装置包括:一侧壁,位于送风出口装置12侧面,具有相对的第一侧面18和第二侧面,所述第一侧面18和第二侧面的两侧分别通过第三侧面19和第四侧面连接;一空腔,由侧壁的内部限定,所述侧壁为矩形,所述第一侧面18和第二侧面的长度为100mm,所述第三侧面19和第四侧面的长度为10mm,所述第一侧面18、第二侧面、第三侧面19、第四侧面的高度为300mm,所述空腔内设有均风板13,所述均风板13和物料输送方向的角度为80

°

,气体11输送方向和物料输送方向的角度为80

°

,所述均风板13的个数为50块,所述均风板13的下边缘距离侧壁的下边缘的距离为1mm,所述气体送风装置还包括位置纠偏装置,位置纠偏装置包括调整装置15、16处理器和17位置传感器,处理器16接收位置传感器17的信号,并发送至调整装置15,调整送风出口装置12的位置。

86.本例还提供流延装置,包括如上所述的气体送风装置、输送装置、流延嘴1,所述流延嘴1将物料输送到输送装置上,形成液膜10,所述送风出口装置12分别位于液膜10两侧的液膜边缘的正上方,所述第三侧面19和第四侧面位于液膜10上方的长度,和远离液膜上方的长度相同,所述输送装置包括输送带6,和转鼓7,所述转鼓7位于输送带6的两侧,所述输送装置沿物料输送方向,还设置第一热风装置2、第一排风装置3、第二热风装置4、第二排风装置5,所述第一侧面18和第二侧面的起点a分别位于液膜10在输送装置的落点的正上方,所述第一侧面18的下边缘和输送装置的上边缘的距离为20mm;所述流延装置还包括干燥装

置8和收卷装置9,液膜10依次通过输送装置、干燥装置8和收卷装置9,所述送风出口装置12中输送的气体11为第一排风装置3收集的气体。

87.本例还提供流延膜的制备方法,包括:物料通过如上所述的流延装置流延、干燥、收卷,得到流延膜,所述送风出口装置12输送的气体11在送风出口装置12的侧壁下边缘的速度为1m/min。

88.所述物料为棉胶液,所述棉胶液的制备方法和配方同实施例1。

89.对比例3

90.如图1~3所示,本例提供一种气体送风装置,包括送风出口装置12,所述送风出口装置包括:一侧壁,位于送风出口装置12侧面,具有相对的第一侧面18和第二侧面,所述第一侧面18和第二侧面的两侧分别通过第三侧面19和第四侧面连接;一空腔,由侧壁的内部限定,所述侧壁为矩形,所述第一侧面18和第二侧面的长度为5000mm,所述第三侧面19和第四侧面的长度为100mm,所述第一侧面18、第二侧面、第三侧面19、第四侧面的高度为150mm,所述空腔内设有均风板13,所述均风板13和物料输送方向的角度为10

°

,气体11输送方向和物料输送方向的角度为10

°

,所述均风板13的个数为80块,所述均风板13的下边缘距离侧壁的下边缘的距离为100mm,所述气体送风装置还包括位置纠偏装置,位置纠偏装置包括调整装置15、16处理器和17位置传感器,处理器16接收位置传感器17的信号,并发送至调整装置15,调整送风出口装置12的位置。

91.本例还提供流延装置,包括如上所述的气体送风装置、输送装置、流延嘴1,所述流延嘴1将物料输送到输送装置上,形成液膜10,所述送风出口装置12分别位于液膜10两侧的液膜边缘的正上方,所述第三侧面19和第四侧面位于液膜10上方的长度,和远离液膜上方的长度相同,所述输送装置包括输送带6,和转鼓7,所述转鼓7位于输送带6的两侧,所述输送装置沿物料输送方向,还设置第一热风装置2、第一排风装置3、第二热风装置4、第二排风装置5,所述第一侧面18和第二侧面的起点a分别位于液膜10在输送装置的落点的正上方,所述第一侧面18的下边缘和输送装置的上边缘的距离为18mm;所述流延装置还包括干燥装置8和收卷装置9,液膜10依次通过输送装置、干燥装置8和收卷装置9,所述送风出口装置12中输送的气体11为第一排风装置3收集的气体。

92.本例还提供流延膜的制备方法,包括:物料通过如上所述的流延装置流延、干燥、收卷,得到流延膜,所述送风出口装置12输送的气体11在送风出口装置12的侧壁下边缘的速度为20m/min。

93.所述物料为棉胶液,所述棉胶液的制备方法和配方同实施例1。

94.对比例4

95.本例还提供流延膜的制备方法,如cn201711072194.6的实施例1所述,包括:将物料从流延嘴挤出,形成液膜落在输送带上输送、干燥、收卷,液膜两侧的液膜边缘使用边缘喷液装置处理,其中将cn201711072194.6的实施例1的装置内介质由丙酮替换为二氯甲烷。

96.性能评价

97.将实施例和对比例在同一车速、同一厚度的条件下制备得到的流延膜进行不同时间段内两侧tac液膜边缘平直性(用弯曲度表示,可通过不同标准角度的量角器测定),以及在后续干燥区域的断片次数。弯曲度结果见表1,断片次数见表2。

98.表1弯曲度

[0099][0100]

表2断片次数

[0101][0102]

本发明通过在流延膜制备过程中,在输送装置的液膜两侧使用气体送风装置吹送气体风进行处理,可形成平直的液膜平铺到输送带上,可有效减少弯曲和毛刺现象,提高液膜平整度,且得到的液膜干燥过程中卷曲、断片现象降低,通过本发明提供的装置和方法得到的流延膜相比于对比例1~4,毛刺和弯曲度明显下降,且液膜边缘和中部的表面平整性上升,无剥离等痕迹。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1