一种模具快速成型的工艺方法与流程

1.本发明涉及模具制造相关技术领域,具体为一种模具快速成型的工艺方法。

背景技术:

2.模具,工业生产上用以注塑、吹塑、挤出、压铸或锻压成型、冶炼、冲压等方法得到所需产品的各种模子和工具,简而言之,模具是用来制作成型物品的工具,这种工具由各种零件构成,不同的模具由不同的零件构成,它主要通过所成型材料物理状态的改变来实现物品外形的加工,在外力作用下使坯料成为有特定形状和尺寸的制件的工具,广泛用于冲裁、模锻、冷镦、挤压、粉末冶金件压制、压力铸造,以及工程塑料、橡胶、陶瓷等制品的压塑或注塑的成形加工中,但是现有的模具在制造的时候,整体的操作较为复杂,而且操作需要相关的技术人员,从而导致整体的成型工艺过于费时耗力,而且通过常规的方法成型,整体成型后的模具坚韧度以及抗锈蚀能力较低,从而不利于后期的长时间使用。

技术实现要素:

3.本发明的目的在于提供一种模具快速成型的工艺方法,以解决上述现有的模具在制造的时候,整体的操作较为复杂,而且操作需要相关的技术人员,从而导致整体的成型工艺过于费时耗力和通过常规的方法成型,整体成型后的模具坚韧度以及抗锈蚀能力较低的问题。

4.为了解决上述技术问题,本发明提供如下技术方案:一种模具快速成型的工艺方法,包括以下步骤

5.s1、准备10

‑

15份的钛合金材料、15

‑

20份的聚碳酸酯塑料、7

‑

12份的镍合金k3料、5

‑

8份低熔点合金料、3

‑

7份铝青铜料、12

‑

16份聚氨脂橡胶料、3

‑

7份合成树脂料以及7

‑

11份的滑石粉料作为原材料,随后将原材料放入搅拌设备中进行搅拌混合,混合后的材料再次投入筛分器中对内部的灰尘等杂质进行过滤处理;

6.s2、对准备好的模具腔体内壁进行清理工作,确保后期注入原材料的时候能够更加纯净,随后将原材料放入熔炉内进行溶解处理,溶解后的原材料再用专业器具盛放,随后将溶解液在一定温度下射入注塑模具的主流道,经分流道和浇口射入注塑模具的模腔内,然后进行保压;

7.s3、紧接着让模具进行静置冷却,冷却后再使用液压开模设备对冷却后的模具进行开模处理,这样便可对冷却成型的模具进行取出,取出后的模具再次投入冷却液内进行一段时间的冷却处理;

8.s4、对快速成型后的模具进行表面抛光处理,最终将处理后的模具用油膜纸包裹便可。

9.进一步的,所述s1中的搅拌时间控制在15

‑

20min,所述s1中筛分器中的筛分孔径设置在1

‑

3mm,所述s1中的筛分过程中使用相应的风扇对灰尘进行吹散。

10.进一步的,所述s2中的一定温度设置在120

‑

180℃,期间再经注塑模具中的调温装

置对整体进行三次调温,且三次调温温度分别控制在100℃、80℃和50℃。

11.进一步的,所述s3中模具投入冷却液内的时间控制在30

‑

45min,且冷却液的温度控制在10

‑

30℃。

12.进一步的,所述s4中的抛光处理步骤如下:

13.(1)将快速成型后的模具再次投入回火炉中进行回火处理,随后将回火后的模具取出并静置一段时间;

14.(2)将回火冷却后的成型模具放置在抛光台,然后在用相应的夹具对其进行紧紧的夹固

15.(3)启动打磨设备,然后对成型模具的表面进行打磨抛光处理,一切就绪后,再将抛光后的模具进行一遍水洗,最后再在表面涂抹涂抹一层防锈蚀油。

16.进一步的,所述(1)中的回火温度控制在300

‑

400℃,回火时间控制在15

‑

25min,所述(1)中的静置时间控制在60

‑

75min。

17.与现有技术相比,本发明所达到的有益效果是:

18.(1)本发明通过向原材料内添加相应的低熔点合金料以及聚氨脂橡胶料,使得整体成型的熔点可以更低,从而方便后期的成型操作,再通过将成型后的模具进行回火处理,使得后期表面的抛光可以更加彻底,从而保障了模具外表的光滑程度,还有就是通过整个工艺,让模具的成型可以更加的简单,使得非专业人士也能够进行一步一步的操作成功,提高了模具的成型效率。

附图说明

19.附图用来提供对本发明的进一步理解,并且构成说明书的一部分,与本发明的实施例一起用于解释本发明,并不构成对本发明的限制。在附图中:

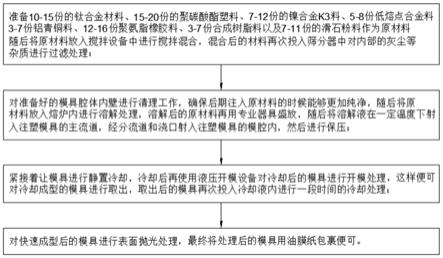

20.图1为本发明模具快速成型的工艺方法流程图。

具体实施方式

21.下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

22.实施例1

23.请参阅图1,本发明提供技术方案:一种模具快速成型的工艺方法,包括以下步骤

24.s1、准备10份的钛合金材料、15份的聚碳酸酯塑料、7份的镍合金k3料、5份低熔点合金料、3份铝青铜料、12份聚氨脂橡胶料、3份合成树脂料以及7份的滑石粉料作为原材料,随后将原材料放入搅拌设备中进行搅拌混合,混合后的材料再次投入筛分器中对内部的灰尘等杂质进行过滤处理;

25.s2、对准备好的模具腔体内壁进行清理工作,确保后期注入原材料的时候能够更加纯净,随后将原材料放入熔炉内进行溶解处理,溶解后的原材料再用专业器具盛放,随后将溶解液在一定温度下射入注塑模具的主流道,经分流道和浇口射入注塑模具的模腔内,然后进行保压;

26.s3、紧接着让模具进行静置冷却,冷却后再使用液压开模设备对冷却后的模具进行开模处理,这样便可对冷却成型的模具进行取出,取出后的模具再次投入冷却液内进行一段时间的冷却处理;

27.s4、对快速成型后的模具进行表面抛光处理,最终将处理后的模具用油膜纸包裹便可。

28.具体的,s1中的搅拌时间控制在15

‑

20min,s1中筛分器中的筛分孔径设置在1

‑

3mm,s1中的筛分过程中使用相应的风扇对灰尘进行吹散。

29.具体的,s2中的一定温度设置在120

‑

180℃,期间再经注塑模具中的调温装置对整体进行三次调温,且三次调温温度分别控制在100℃、80℃和50℃。

30.具体的,s3中模具投入冷却液内的时间控制在30

‑

45min,且冷却液的温度控制在10

‑

30℃。

31.具体的,s4中的抛光处理步骤如下:

32.(1)将快速成型后的模具再次投入回火炉中进行回火处理,随后将回火后的模具取出并静置一段时间;

33.(2)将回火冷却后的成型模具放置在抛光台,然后在用相应的夹具对其进行紧紧的夹固

34.(3)启动打磨设备,然后对成型模具的表面进行打磨抛光处理,一切就绪后,再将抛光后的模具进行一遍水洗,最后再在表面涂抹涂抹一层防锈蚀油。

35.本发明的工作原理:(1)中的回火温度控制在300

‑

400℃,回火时间控制在15

‑

25min,(1)中的静置时间控制在60

‑

75min。

36.通过添加不同配比的原材料,使得制备出的模具性能都会有所不同,此配方偏向于整体的硬度方面。

37.实施例2

38.请参阅图1,本发明提供技术方案:一种模具快速成型的工艺方法,包括以下步骤

39.s1、准备11份的钛合金材料、17份的聚碳酸酯塑料、9份的镍合金k3料、7份低熔点合金料、5份铝青铜料、13份聚氨脂橡胶料、5份合成树脂料以及8份的滑石粉料作为原材料,随后将原材料放入搅拌设备中进行搅拌混合,混合后的材料再次投入筛分器中对内部的灰尘等杂质进行过滤处理;

40.s2、对准备好的模具腔体内壁进行清理工作,确保后期注入原材料的时候能够更加纯净,随后将原材料放入熔炉内进行溶解处理,溶解后的原材料再用专业器具盛放,随后将溶解液在一定温度下射入注塑模具的主流道,经分流道和浇口射入注塑模具的模腔内,然后进行保压;

41.s3、紧接着让模具进行静置冷却,冷却后再使用液压开模设备对冷却后的模具进行开模处理,这样便可对冷却成型的模具进行取出,取出后的模具再次投入冷却液内进行一段时间的冷却处理;

42.s4、对快速成型后的模具进行表面抛光处理,最终将处理后的模具用油膜纸包裹便可。

43.具体的,s1中的搅拌时间控制在15

‑

20min,s1中筛分器中的筛分孔径设置在1

‑

3mm,s1中的筛分过程中使用相应的风扇对灰尘进行吹散。

44.具体的,s2中的一定温度设置在120

‑

180℃,期间再经注塑模具中的调温装置对整体进行三次调温,且三次调温温度分别控制在100℃、80℃和50℃。

45.具体的,s3中模具投入冷却液内的时间控制在30

‑

45min,且冷却液的温度控制在10

‑

30℃。

46.具体的,s4中的抛光处理步骤如下:

47.(1)将快速成型后的模具再次投入回火炉中进行回火处理,随后将回火后的模具取出并静置一段时间;

48.(2)将回火冷却后的成型模具放置在抛光台,然后在用相应的夹具对其进行紧紧的夹固

49.(3)启动打磨设备,然后对成型模具的表面进行打磨抛光处理,一切就绪后,再将抛光后的模具进行一遍水洗,最后再在表面涂抹涂抹一层防锈蚀油。

50.本发明的工作原理:(1)中的回火温度控制在300

‑

400℃,回火时间控制在15

‑

25min,(1)中的静置时间控制在60

‑

75min。

51.通过添加不同配比的原材料,使得制备出的模具性能都会有所不同,此配方偏向于整体的耐腐蚀方面。

52.实施例3

53.请参阅图1,本发明提供技术方案:一种模具快速成型的工艺方法,包括以下步骤

54.s1、准备14份的钛合金材料、19份的聚碳酸酯塑料、11份的镍合金k3料、7份低熔点合金料、6份铝青铜料、15份聚氨脂橡胶料、6份合成树脂料以及10份的滑石粉料作为原材料,随后将原材料放入搅拌设备中进行搅拌混合,混合后的材料再次投入筛分器中对内部的灰尘等杂质进行过滤处理;

55.s2、对准备好的模具腔体内壁进行清理工作,确保后期注入原材料的时候能够更加纯净,随后将原材料放入熔炉内进行溶解处理,溶解后的原材料再用专业器具盛放,随后将溶解液在一定温度下射入注塑模具的主流道,经分流道和浇口射入注塑模具的模腔内,然后进行保压;

56.s3、紧接着让模具进行静置冷却,冷却后再使用液压开模设备对冷却后的模具进行开模处理,这样便可对冷却成型的模具进行取出,取出后的模具再次投入冷却液内进行一段时间的冷却处理;

57.s4、对快速成型后的模具进行表面抛光处理,最终将处理后的模具用油膜纸包裹便可。

58.具体的,s1中的搅拌时间控制在15

‑

20min,s1中筛分器中的筛分孔径设置在1

‑

3mm,s1中的筛分过程中使用相应的风扇对灰尘进行吹散。

59.具体的,s2中的一定温度设置在120

‑

180℃,期间再经注塑模具中的调温装置对整体进行三次调温,且三次调温温度分别控制在100℃、80℃和50℃。

60.具体的,s3中模具投入冷却液内的时间控制在30

‑

45min,且冷却液的温度控制在10

‑

30℃。

61.具体的,s4中的抛光处理步骤如下:

62.(1)将快速成型后的模具再次投入回火炉中进行回火处理,随后将回火后的模具取出并静置一段时间;

63.(2)将回火冷却后的成型模具放置在抛光台,然后在用相应的夹具对其进行紧紧的夹固

64.(3)启动打磨设备,然后对成型模具的表面进行打磨抛光处理,一切就绪后,再将抛光后的模具进行一遍水洗,最后再在表面涂抹涂抹一层防锈蚀油。

65.本发明的工作原理:(1)中的回火温度控制在300

‑

400℃,回火时间控制在15

‑

25min,(1)中的静置时间控制在60

‑

75min。

66.通过添加不同配比的原材料,使得制备出的模具性能都会有所不同,此配方偏向于整体的后期可塑性方面。

67.实施例4

68.请参阅图1,本发明提供技术方案:一种模具快速成型的工艺方法,包括以下步骤

69.s1、准备15份的钛合金材料、20份的聚碳酸酯塑料、12份的镍合金k3料、8份低熔点合金料、7份铝青铜料、16份聚氨脂橡胶料、7份合成树脂料以及11份的滑石粉料作为原材料,随后将原材料放入搅拌设备中进行搅拌混合,混合后的材料再次投入筛分器中对内部的灰尘等杂质进行过滤处理;

70.s2、对准备好的模具腔体内壁进行清理工作,确保后期注入原材料的时候能够更加纯净,随后将原材料放入熔炉内进行溶解处理,溶解后的原材料再用专业器具盛放,随后将溶解液在一定温度下射入注塑模具的主流道,经分流道和浇口射入注塑模具的模腔内,然后进行保压;

71.s3、紧接着让模具进行静置冷却,冷却后再使用液压开模设备对冷却后的模具进行开模处理,这样便可对冷却成型的模具进行取出,取出后的模具再次投入冷却液内进行一段时间的冷却处理;

72.s4、对快速成型后的模具进行表面抛光处理,最终将处理后的模具用油膜纸包裹便可。

73.具体的,s1中的搅拌时间控制在15

‑

20min,s1中筛分器中的筛分孔径设置在1

‑

3mm,s1中的筛分过程中使用相应的风扇对灰尘进行吹散。

74.具体的,s2中的一定温度设置在120

‑

180℃,期间再经注塑模具中的调温装置对整体进行三次调温,且三次调温温度分别控制在100℃、80℃和50℃。

75.具体的,s3中模具投入冷却液内的时间控制在30

‑

45min,且冷却液的温度控制在10

‑

30℃。

76.具体的,s4中的抛光处理步骤如下:

77.(1)将快速成型后的模具再次投入回火炉中进行回火处理,随后将回火后的模具取出并静置一段时间;

78.(2)将回火冷却后的成型模具放置在抛光台,然后在用相应的夹具对其进行紧紧的夹固

79.(3)启动打磨设备,然后对成型模具的表面进行打磨抛光处理,一切就绪后,再将抛光后的模具进行一遍水洗,最后再在表面涂抹涂抹一层防锈蚀油。

80.本发明的工作原理:(1)中的回火温度控制在300

‑

400℃,回火时间控制在15

‑

25min,(1)中的静置时间控制在60

‑

75min。

81.通过添加不同配比的原材料,使得制备出的模具性能都会有所不同,此配方使得

整体的混合更为均匀。

82.需要说明的是,在本文中,诸如第一和第二等之类的关系术语仅仅用来将一个实体或者操作与另一个实体或操作区分开来,而不一定要求或者暗示这些实体或操作之间存在任何这种实际的关系或者顺序。而且,术语“包括”、“包含”或者其任何其他变体意在涵盖非排他性的包含,从而使得包括一系列要素的过程、方法、物品或者设备不仅包括那些要素,而且还包括没有明确列出的其他要素,或者是还包括为这种过程、方法、物品或者设备所固有的要素。

83.最后应说明的是:以上所述仅为本发明的优选实施例而已,并不用于限制本发明,尽管参照前述实施例对本发明进行了详细的说明,对于本领域的技术人员来说,其依然可以对前述各实施例所记载的技术方案进行修改,或者对其中部分技术特征进行等同替换。凡在本发明的精神和原则之内,所作的任何修改、等同替换、改进等,均应包含在本发明的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1