一种新型的包步带硫化的高效节能方法

1.本发明涉及橡胶传动带硫化技术领域,尤其涉及一种新型的包步带硫化的高效节能方法。

背景技术:

2.硫化是橡胶包步带在一定的压力、温度和时间下,得到定型的具有实用价值的橡胶包步带的过程,是橡胶包步带生产工艺中重要的一步。橡胶包步带的硫化需要放入硫化罐中进行,向硫化罐中通入大量蒸汽,以保证包步带硫化所需的温度和压力。硫化结束后对模具和上面的包步带进行冷却,冷却完后从模具取下包步带。传统的硫化罐内是固定不动的,模具和上面的带坯,需要人工送入罐体内,硫化过程结束后,橡胶包步带从硫化罐中取出,再运送到冷却装置中进行冷却。包步带冷却完后,由人工来把包步带从模具上取下。整个过程需要较多时间和人力,因而降低了工作效率。而且传统的硫化罐内腔较大,会浪费较多蒸汽。

技术实现要素:

3.本发明针对现有的橡胶包步带硫化方法的不足,提供了一种新型的包步带硫化的高效节能方法,能有效减少时间和人力的浪费,提高工作效率,节省蒸汽。

4.本发明解决上述技术问题所采用的技术方案是:一种新型的包步带硫化的高效节能方法,整个硫化装置分为旋转部分,升降盘部分,硫化冷却部分,升降驱动部分,抓取脱模部分,夹紧辅助部分,所述升降盘部分放置在旋转部分中的旋转座上,硫化全过程的步骤如下,

5.一、装模过程,在所述硫化装置中的装模位置,将多个模具依次套置在升降盘部分中的芯轴杆上,将待硫化的包步带套在各模具之间的槽上,组成模具组件ⅰ;

6.二、硫化过程,模具组件ⅰ在所述旋转座的带动下转动到所述硫化装置中的硫化位置,所述硫化冷却部分中的硫化罐自动下移装入模具组件ⅰ,锁扣ⅰ自动闭合锁紧,下接口座ⅰ自动上移紧贴芯轴杆底部,定位销轴自动上移与定位盘配合,硫化罐内设有胶套,将硫化罐分为内腔和外腔,模具及上面的包步带放置在内腔中,通过硫化罐上压盖中间的进气孔ⅰ向硫化罐内腔通入高温蒸汽,通过硫化罐外壁上部的进气孔ⅱ向硫化罐外腔通入高压蒸汽,直到硫化完成,硫化期间,外腔冷凝水从硫化罐外壁下部排气孔中排出,内腔冷凝水从芯轴杆底部的通孔及下接口座ⅰ的内孔中排出,硫化过程进行的同时,在所述装模位置进行步骤一中的装模过程,组成模具组件ⅱ;

7.三、冷却过程,硫化过程完成后所述硫化罐自动上移,锁扣ⅰ自动打开,下接口座ⅰ自动下移与芯轴杆底部脱离接触,定位销轴自动下移与定位盘脱离配合,模具组件ⅰ转动到所述硫化装置中的冷却位置,所述硫化冷却部分中的冷却筒自动下移装入模具组件ⅰ,锁扣ⅱ自动闭合锁紧,下接口座ⅱ自动上移紧贴芯轴杆底部,定位销轴自动上移与定位盘配合,冷却水从下接口座ⅰ的内孔及芯轴杆底部的通孔中通入,冷却一段时间后从冷却筒顶部的

出水孔排出,与此同时,所述模具组件ⅱ转动到所述硫化位置完成硫化过程,在所述装模位置完成步骤一中的装模过程,组成模具组件ⅲ;

8.四、脱模过程,所述硫化罐、冷却筒自动上移,锁扣ⅰ、锁扣ⅱ自动打开,下接口座ⅰ、下接口座ⅱ自动下移,与芯轴杆底部脱离接触,定位销轴自动下移与定位盘脱离配合,模具组件ⅰ转动到所述硫化装置中的脱模位置,所述夹紧辅助部分中的夹紧辅助组件夹住待脱取模具下面的模具,所述抓取脱模部分中的抓取手组件,里面的电磁铁通电吸取待脱取的模具,然后抓取手组件中的夹爪脱去模具上已硫化冷却好的包步带,之后模具随抓取手组件移动到所述装模位置,电磁铁断电使模具落下,套在芯轴杆上完成步骤一中的装模过程,组成模具组件ⅳ,与此同时,模具组件ⅱ转动到冷却位置进行步骤三中的冷却过程,模具组件ⅲ转动到硫化位置进行步骤四中的硫化过程。

9.优选的,所述步骤一到步骤四之后,装模、硫化、冷却、脱模同时且循环进行直到工作结束。

10.优选的,在所述脱模过程中,所述抓取手组件脱去一个包步带后,所述升降驱动部分中的拨叉会自动驱动所述芯轴杆上的模具上移,之后进行下一个包步带脱离模具的过程。

11.优选的,所述硫化罐的内腔空间大小与模具组件相适配。

12.本发明的有益效果是:首先,整个过程中,四组模具组件能自动转动到相应位置,每组模具组件可在对应位置上完成硫化、冷却、脱模与装模四个过程,实现了包步带的硫化、冷却、脱模与装模的同时且循环进行,充分节省了时间,提高整个过程的工作效率;其次,硫化罐和冷却筒可以上下移动,自动装入模具组件,减少人力装入的时间;再次是,脱模过程可以由脱模装置自动完成,减少了人力,又能提高脱模速度和效率;最后,由于硫化罐的内腔空间大小与模具组件相适配,可以节省大量蒸汽,达到节能的目的。

附图说明

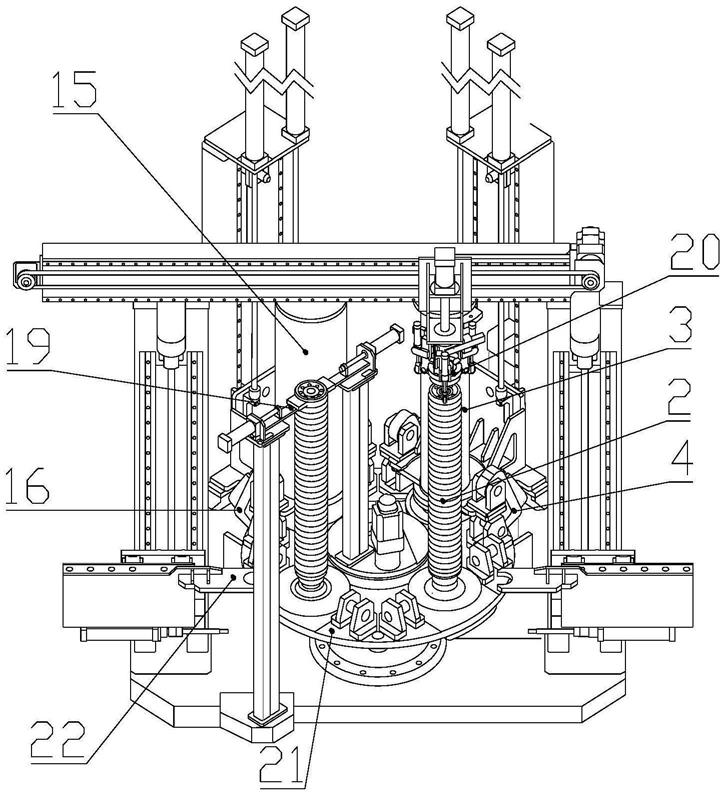

13.图1是本发明装置整体示意图;

14.图2是硫化冷却部分结构示意图;

15.图3是硫化罐与下接口组件结构示意图;

16.图4是硫化罐与下接口组件的剖面图;

17.图5是本发明的装置底部组件的正视图。

18.示意图中的标号说明:

19.1、芯轴杆;2、模具组件ⅰ;3、硫化罐;4、锁扣ⅰ;5、下接口座ⅰ;6、定位销轴;7、定位盘;8、胶套;9、内腔;10、外腔;11、进气孔ⅰ;12、进气孔ⅱ;13、排气孔;14、通孔;15、冷却筒;16、锁扣ⅱ;17、下接口座ⅱ;18、出水孔;19、夹紧辅助组件;20、抓取手组件;21、旋转座;22、拨叉。

具体实施方式

20.下面结合附图对本发明进一步说明具体的实施方法:

21.参照图1到图5,本发明提供了一种新型的包步带硫化的高效节能方法,整个硫化装置分为旋转部分,升降盘部分,硫化冷却部分,升降驱动部分,抓取脱模部分,夹紧辅助部

分,所述升降盘部分放置在旋转部分中的旋转座21上,硫化全过程的步骤如下,

22.一、装模过程,在所述硫化装置中的装模位置,将多个模具依次套置在升降盘部分中的芯轴杆1上,将待硫化的包步带套在各模具之间的槽上,组成模具组件ⅰ2;

23.二、硫化过程,模具组件ⅰ2在所述旋转座21的带动下转动到所述硫化装置中的硫化位置,所述硫化冷却部分中的硫化罐3由气缸驱动自动下移装入模具组件ⅰ2,锁扣ⅰ4由气缸驱动自动闭合锁紧,下接口座ⅰ5由气缸驱动自动上移紧贴芯轴杆1底部,定位销轴6由气缸驱动自动上移与定位盘7配合,硫化罐3内设有胶套8,将硫化罐3分为内腔9和外腔10,模具及上面的包步带放置在内腔9中,通过硫化罐3上压盖中间的进气孔ⅰ11向硫化罐3内腔9通入高温蒸汽,通过硫化罐3外壁上部的进气孔ⅱ12向硫化罐3外腔10通入高压蒸汽,直到硫化完成,硫化期间,外腔冷凝水从硫化罐3外壁下部排气孔13中排出,内腔冷凝水从芯轴杆1底部的通孔14及下接口座ⅰ5的内孔中排出,硫化过程进行的同时,在所述装模位置进行步骤一中的装模过程,组成模具组件ⅱ;

24.三、冷却过程,硫化过程完成后所述硫化罐3自动上移,锁扣ⅰ4自动打开,下接口座ⅰ5自动下移与芯轴杆1底部脱离接触,定位销轴6自动下移与定位盘7脱离配合,模具组件ⅰ2转动到所述硫化装置中的冷却位置,所述硫化冷却部分中的冷却筒15自动下移装入模具组件ⅰ2,锁扣ⅱ16自动闭合锁紧,下接口座ⅱ17自动上移紧贴芯轴杆1底部,定位销轴6自动上移与定位盘7配合,冷却水从下接口座ⅰ5的内孔及芯轴杆1底部的通孔14中通入,冷却一段时间后从冷却筒15顶部的出水孔18排出,与此同时,所述模具组件ⅱ转动到所述硫化位置完成硫化过程,在所述装模位置完成步骤一中的装模过程,组成模具组件ⅲ;

25.四、脱模过程,所述硫化罐3、冷却筒15自动上移,锁扣ⅰ4、锁扣ⅱ16自动打开,下接口座ⅰ5、下接口座ⅱ17自动下移,与芯轴杆1底部脱离接触,定位销轴6自动下移与定位盘7脱离配合,模具组件ⅰ2转动到所述硫化装置中的脱模位置,所述夹紧辅助部分中的夹紧辅助组件19夹住待脱取模具下面的模具,所述抓取脱模部分中的抓取手组件20,里面的电磁铁通电吸取待脱取的模具,然后抓取手组件20中的夹爪脱去模具上已硫化冷却好的包步带,之后模具随抓取手组件20移动到所述装模位置,电磁铁断电使模具落下,套在芯轴杆1上完成步骤一中的装模过程,组成模具组件ⅳ,与此同时,模具组件ⅱ转动到冷却位置进行步骤三中的冷却过程,模具组件ⅲ转动到硫化位置进行步骤四中的硫化过程。

26.步骤一到步骤四之后,装模、硫化、冷却、脱模同时且循环进行直到工作结束,有效节省时间,提高工作效率。在脱模过程中,抓取手组件20脱去一个包步带后,升降驱动部分中的拨叉22会自动驱动芯轴杆1上的模具上移,之后进行下一个包步带脱离模具的过程。硫化罐3的内腔空间大小与模具组件相适配,相比于传统的硫化罐,节省了大量空间,进而节省了通入的蒸汽,达到节能的目的。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1