纤维连续增强预成型复合材料结构的制作方法

1.本发明属于增强材料技术领域,具体涉及纤维连续增强预成型复合材料结构。

背景技术:

2.纤维增强复合材料,是指以纤维纱、布、毡等为增强材料,以树脂为基材,通过手糊、拉挤、缠绕或模压等成型工艺制成的复合材料制品。根据增强材料的不同,常见的纤维增强复合材料分为玻璃纤维增强复合材料、碳纤维增强复合材料以及芳纶纤维增强复合材料。

3.手糊成型工艺以纤维布或毡为增强材料,以树脂为基材,虽然操作简便,但多次铺层成型,存在结构单一、存在复合材料制品精度不高、平整性差、生产过程环境差等缺点;拉挤、缠绕等成型工艺,以连续纤维、布或毡为增强材料,以树脂为基材,复合材料制品表面平整性和力学性能虽然有所改进,但仅适用于制作板材、型材、管罐等形状规整,应用领域窄;模压成型工艺以短切玻璃纤维为增强材料,以树脂糊为基材,复合材料制品表面平整性、生产过程环保性得到明显改进,但存在可设计性差、力学性能不足等缺点;上述复合材料制品在其成型工艺中均存在应用领域使用限制的问题,由于不同材料的特异性问题,增加了复合材料制品的应用成本。

技术实现要素:

4.本发明要解决的技术问题是:针对上述缺陷,本发明提供一种纤维连续增强预成型复合材料结构,该种半成品增强预成型复合材料结构可以适用于各种加工工艺以得到各种形状和结构的高性能、高尺寸精度复合材料制品,制品尺寸精度高,力学性能优异,产品使用寿命长。

5.本发明解决其技术问题采用的技术方案如下:纤维连续增强预成型复合材料结构,包括连续纤维层、短切玻璃纤维层和纤维织物层;所述连续纤维层、短切玻璃纤维层和纤维织物层从上到下依次排列,所述连续纤维层上表面具有上膜,纤维织物层下表面具有下膜;所述连续纤维层与上膜间设有上树脂填充层,所述纤维织物层与下膜间设有下树脂填充层;各相邻的层之间直接接触。

6.进一步的,所述连续纤维层为玻璃纤维合股无捻粗纱、玄武岩纤维合股无捻粗纱、碳纤维与芳纶纤维和玻璃纤维合股无捻粗纱中的一种。

7.更进一步的,所述玄武岩纤维合股无捻粗纱为2400tex玄武岩纤维合股无捻粗纱;所述碳纤维为800tex的碳纤维丝;所述芳纶纤维为芳纶7500d。

8.进一步的,所述短切玻璃纤维层为玻璃纤维合股无捻粗纱;所述玻璃纤维合股无捻粗纱为4800tex玻璃纤维的合股无捻粗纱。

9.进一步的,所述玻璃纤维合股无捻粗纱的长度为20mm—50mm;所述玻璃纤维合股无捻粗纱的长度相同或长短比例为(0.01—100):1;优选的,所述玻璃纤维合股无捻粗纱的长度为25mm、50mm或长度为25mm、50mm的玻璃纤维按照数量比为(0.5

‑

2):1混合而成。

10.进一步的,所述纤维织物层为由玻璃纤维制成的玻璃纤维捻粗纱布、玄武岩纤维制成的玄武岩纤维无捻粗纱布、碳纤维制成的碳纤维布、芳纶纤维制成的芳纶纤维布中或玻璃纤维、玄武岩纤维、碳纤维纤和芳纶纤维中两种或两种以上混织而成的布。

11.进一步的,所述纤维织物层中纤维织物的单位面积质量为200

‑

600g/m2;

12.所述纤维织物层为高强度二维编织结构,采用平纹、斜纹、缎纹或者单向排布的任意一种纤维结构类型。

13.进一步的,所述上树脂填充层与所述下树脂填充层材料相同,所述上树脂填充层与下树脂填充层采用树脂、填料与助剂混合而成;

14.所述树脂为不饱和聚酯树脂、乙烯基酯树脂或环氧树脂中的一种;所述树脂初始粘度为1200

±

20%mpa.s,所述上树脂填充层和下树脂填充层采用原料增稠后粘度不小于1*107mpa.s;

15.所述填料为碳酸钙、氢氧化铝中的一种或多种;所述碳酸钙为目数为50目—1500目中单一组分或混合组成碳酸钙颗粒,所述氢氧化铝纯度不小于99.5%;

16.所述助剂为固化剂、脱模剂、阻聚剂、分散剂中的至少两种。

17.进一步的,所述上膜、下膜为聚丙烯薄膜,所述上膜、下模的厚度为0.05mm

±

0.02mm。

18.本发明的有益效果是:

19.1、该种纤维连续增强预成型复合材料结构,采用高性能的连续纤维、短切玻璃纤维和纤维织物形成三维增强材料,其上表面和下表面浸渍树脂填充,并通过上膜、下膜进行表面保护,该种半成品增强预成型复合材料结构可以适用于各种加工工艺以得到各种形状和结构的高性能、高尺寸精度复合材料制品的生产,制品尺寸精度高,力学性能优异,产品使用寿命长。

20.2、引入的连续纤维层具有强度高,结合特定长度、特定比例的短切玻璃纤维形成的短切玻璃纤维层以及纤维织物层,在浸润材料后形成两个树脂填充层,经连续纤维增强预成型工艺和自动化生产装备加工,生产出纤维连续增强预成型复合材料,采用纤维连续增强预成型复合材料生产复合材料制品,具有工艺短、高效、节能、生产环保,适合不同类型的复合材料制品生产,而且制品尺寸精度高,力学性能优异,产品使用寿命长等特点。

附图说明

21.通过下面结合附图的详细描述,本发明前述的和其他的目的、特征和优点将变得显而易见。

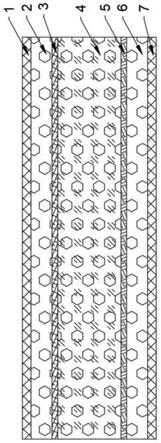

22.图1为本发明纤维连续增强预成型复合材料结构示意图;

23.其中:1、上膜;2、上树脂填充层;3、连续纤维层;4、短切玻璃纤维层;5、纤维织物层;6、下树脂填充层;7、下膜。

具体实施方式

24.为了使本发明的目的、技术方案及优点更加清楚明白,以下结合附图及实例,对本发明进行进一步详细说明。应当理解,此处所描述的具体实施例仅仅用以解释本发明,并不用于限定本发明。

25.参照图1,纤维连续增强预成型复合材料结构,包括连续纤维层3、短切玻璃纤维层4和纤维织物层5;所述连续纤维层3、短切玻璃纤维层4和纤维织物层5从上到下依次排列,所述连续纤维层3上表面具有上膜1,纤维织物层5下表面具有下膜7;所述连续纤维层3与上膜1间设有上树脂填充层2,所述纤维织物层5与下膜7间设有下树脂填充层6;各相邻的层之间直接接触。

26.所述连续纤维层为玻璃纤维合股无捻粗纱、玄武岩纤维合股无捻粗纱、碳纤维与芳纶纤维和玻璃纤维合股无捻粗纱中的一种;根据连续纤维层选用的材料不同,当采用玄武岩纤维合股无捻粗纱时,玄武岩纤维合股无捻粗纱为2400tex玄武岩纤维合股无捻粗纱;当采用碳纤维与芳纶纤维和玻璃纤维合股无捻粗纱时,所述碳纤维为800tex的碳纤维丝,所述芳纶纤维为芳纶7500d。

27.所述短切玻璃纤维层为玻璃纤维合股无捻粗纱;所述玻璃纤维合股无捻粗纱为4800tex玻璃纤维的合股无捻粗纱;所述玻璃纤维合股无捻粗纱的长度为20mm—50mm;所述玻璃纤维合股无捻粗纱的长度相同或长短比例为(0.01—100):1,优选的,所述玻璃纤维合股无捻粗纱的长度为25mm、50mm或长度为25mm、50mm的玻璃纤维按照数量比为(0.5

‑

2):1混合而成,即玻璃纤维合股无捻粗纱的长度均为25mm、50mm或者25mm的玻璃纤维与50mm的玻璃纤维按照数量比为(0.5

‑

2):1混合而成,进一步的优选,选择25mm的玻璃纤维与50mm的玻璃纤维按照数量比为1:1混合而成。

28.所述纤维织物层为由玻璃纤维制成的玻璃纤维捻粗纱布、玄武岩纤维制成的玄武岩纤维无捻粗纱布、碳纤维制成的碳纤维布、芳纶纤维制成的芳纶纤维布中或玻璃纤维、玄武岩纤维、碳纤维纤和芳纶纤维中两种或两种以上混织而成的布。为了确保纤维织物层的强度,所述纤维织物层中纤维织物的单位面积质量为200

‑

600g/m2;所述纤维织物层为高强度二维编织结构,采用平纹、斜纹、缎纹或者单向排布的任意一种纤维结构类型,其具体结构根据生产需要进行选用。

29.所述上树脂填充层与所述下树脂填充层材料相同,所述上树脂填充层与下树脂填充层采用树脂、填料与助剂混合而成;

30.所述树脂为不饱和聚酯树脂、乙烯基酯树脂或环氧树脂中的一种;本实施例优选树脂为不饱和聚酯树脂,所述树脂初始粘度为1200

±

20%mpa.s,所述上树脂填充层和下树脂填充层采用原料增稠后粘度不小于1*107mpa.s;

31.所述填料为碳酸钙、氢氧化铝中的一种或多种;所述碳酸钙为目数为50目—1500目中单一组分或混合组成碳酸钙颗粒,所述氢氧化铝纯度不小于99.5%;

32.所述助剂为固化剂、脱模剂、阻聚剂、分散剂中的至少两种,本实施例中固化剂、脱模剂、阻聚剂、分散剂均进行使用。

33.所述上膜、下膜为聚丙烯薄膜,所述上膜、下模的厚度为0.05mm

±

0.02mm;与纤维连续增强预成型复合材料接触面接触的上膜、下模处理时使树脂不粘到薄膜,且后道使用时便于薄膜剥离;该上膜、下模同时还可以防止纤维连续增强预成型复合材料中的苯乙烯挥发,在防止预成型复合材料变硬的同时,提升产品的环保性。

34.以上述依据本发明的理想实施例为启示,通过上述的说明内容,相关工作人员完全可以在不偏离本项发明技术思想的范围内,进行多样的变更以及修改。本项发明的技术性范围并不局限于说明书上的内容,必须要根据权利要求范围来确定其技术性范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1