一种屏幕制造工艺的制作方法

1.本发明涉及屏幕制造技术领域,尤其涉及一种屏幕制造工艺。

背景技术:

2.现有的手机模型、平板模型的屏幕制作主要有两种,第一种是以3m胶粘贴方式,先将屏幕通过3m胶粘贴到中框上,再盖上镜片形成屏幕模组,然后将屏幕模组贴在模型机上,该方式效果较差,不够美观,屏幕在粘贴时也易出现起皱、折痕等不良现象;第二种是使用了iml工艺(in molding label,模内镶件注塑)制作,将屏幕通过套啤方式注塑出来,该方法在外观上有很大改进,使模型机更加美观,组装工序也减少了步骤,但相对来说制作成本偏高。

技术实现要素:

3.本发明所要解决的技术问题是:提供一种屏幕制造工艺,能够在保证模型机的屏幕更美观的同时,降低制造成本。

4.为了解决上述技术问题,本发明采用的一种技术方案为:

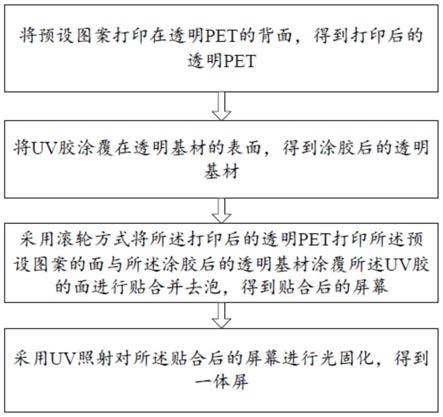

5.一种屏幕制造工艺,包括:

6.将预设图案打印在透明pet的背面,得到打印后的透明pet;

7.将uv胶涂覆在透明基材的表面,得到涂胶后的透明基材;

8.采用滚轮方式将所述打印后的透明pet打印所述预设图案的面与所述涂胶后的透明基材涂覆所述uv胶的面进行贴合并去泡,得到贴合后的屏幕;

9.采用uv照射对所述贴合后的屏幕进行光固化,得到一体屏。

10.本发明的有益效果在于:采用滚轮方式将打印了图案的透明pet和透明基材通过uv胶进行贴合并去泡,再对贴合后的屏幕使用uv照射进行光固化,得到一体屏,通过将透明pet作为模型机的触摸屏,透明基材作为模型机的显示屏,能够使模型机的屏幕更加美观,且更加接近真机的屏幕效果,使用uv胶并采用滚轮方式进行透明pet和透明基材的贴合,有效地避免了起泡、起皱等不良现象,且该贴合方式相较于现有的iml工艺成本更低,良品率更高,从而在保证模型机的屏幕更美观的同时,降低制造成本。

附图说明

11.图1为本发明实施例的一种屏幕制造工艺的步骤流程图。

具体实施方式

12.为详细说明本发明的技术内容、所实现目的及效果,以下结合实施方式并配合附图予以说明。

13.请参照图1,本发明实施例提供了一种屏幕制造工艺,包括:

14.将预设图案打印在透明pet的背面,得到打印后的透明pet;

15.将uv胶涂覆在透明基材的表面,得到涂胶后的透明基材;

16.采用滚轮方式将所述打印后的透明pet打印所述预设图案的面与所述涂胶后的透明基材涂覆所述uv胶的面进行贴合并去泡,得到贴合后的屏幕;

17.采用uv照射对所述贴合后的屏幕进行光固化,得到一体屏。

18.从上述描述可知,本发明的有益效果在于:采用滚轮方式将打印了图案的透明pet和透明基材通过uv胶进行贴合并去泡,再对贴合后的屏幕使用uv照射进行光固化,得到一体屏,通过将透明pet作为模型机的触摸屏,透明基材作为模型机的显示屏,能够使模型机的屏幕更加美观,且更加接近真机的屏幕效果,使用uv胶并采用滚轮方式进行透明pet和透明基材的贴合,有效地避免了起泡、起皱等不良现象,且该贴合方式相较于现有的iml工艺成本更低,良品率更高,从而在保证模型机的屏幕更美观的同时,降低制造成本。

19.进一步地,所述透明pet的厚度为0.125

‑

0.15毫米。

20.由上述描述可知,由于图案打印在透明pet的背面,选择厚度为0.125

‑

0.15毫米的透明pet,能够避免因材料过厚导致的透明pet正面呈现的效果与真机效果相差较大且层次感太强的现象,从而进一步地使模型机的屏幕更加真实。

21.进一步地,所述将预设图案打印在透明pet的背面包括:

22.采用ddp喷墨打印方法将预设图案打印在透明pet的背面。

23.由上述描述可知,采用ddp喷墨打印方法打印图案,打印出的图案色彩鲜艳度更高,且图案更加真实,提高了模型机屏幕的真实度。

24.进一步地,所述将uv胶涂覆在透明基材的表面,得到涂胶后的透明基材之前包括:

25.根据预设厚度选择初始透明基材,使用酒精擦拭所述初始透明基材,得到透明基材。

26.由上述描述可知,使用酒精擦拭初始透明基材,能够对透明基材起到清洁和活化作用,增加了后续透明基材与透明pet的粘合强度。

27.进一步地,所述透明基材的材质为pc、pet或pmma材质。

28.由上述描述可知,使用pc、pet或pmma材质的透明基材,后续便于通过uv照射进行光固化,且这些材质易加工,不易产生毛削,从而提高了屏幕的良品率。

29.进一步地,所述将uv胶涂覆在透明基材的表面包括:

30.采用点胶的方式将uv胶涂覆在透明基材的表面。

31.由上述描述可知,采用点胶方式进行uv胶的涂覆能够更好地控制用胶量,且能够使uv胶涂覆地更加均匀,保证了涂胶质量。

32.进一步地,所述将uv胶涂覆在透明基材的表面时,所述uv胶的厚度为10

‑

30微米。

33.由上述描述可知,涂覆厚度为10

‑

30微米的uv胶,能够避免胶层太薄导致的涂覆不均匀(漏空)进而在进行滚压和紫外线照射后出现气泡影响外观效果的情况;同时,也避免了胶层太厚导致滚压后会出现溢胶,且胶水易粘到滚压治具的情况,从而既保证了屏幕的外观效果,又避免了生产成本的浪费,提高了产品质量。

34.进一步地,所述采用滚轮方式将所述打印后的透明pet打印所述预设图案的面与所述涂胶后的透明基材涂覆所述uv胶的面进行贴合并去泡,得到贴合后的屏幕包括:

35.将所述打印后的透明pet打印所述预设图案的面与所述涂胶后的透明基材涂覆所述uv胶的面进行预贴合,得到预贴合后的屏幕;

methacrylate,亚克力)材质;

62.所述s1包括:

63.采用ddp喷墨打印方法将预设图案打印在透明pet的背面;

64.所述s3包括:

65.采用点胶的方式将uv胶涂覆在透明基材的表面;

66.在一种可选的实施方式中,采用点胶机将uv胶涂覆在透明基材的表面;

67.具体的,所述uv胶的厚度为10

‑

30微米;

68.所述s4包括:

69.将所述打印后的透明pet打印所述预设图案的面与所述涂胶后的透明基材涂覆所述uv胶的面进行预贴合,得到预贴合后的屏幕;

70.采用滚轮方式对所述预贴合后的屏幕进行滚压贴合并去泡,得到贴合后的屏幕;

71.具体的,进行预贴合时,可以先在所述打印后的透明pet和所述涂胶后的透明基材的相同位置上打上限位孔,根据限位孔进行定位并预贴合;

72.在一种可选的实施方式中,采用滚筒式滚压治具对所述预贴合后的屏幕进行滚压贴合并去泡,得到贴合后的屏幕,能够使预贴合后的屏幕贴合得更牢固;

73.所述s5包括:

74.采用uv照射灯对所述贴合后的屏幕进行光固化,得到一体屏;

75.具体的,所述uv照射的时间为2

‑

3秒,所述uv照射的功率为850

‑

950毫焦/平方厘米。

76.综上所述,本发明提供的一种屏幕制造工艺,将预设图案打印在厚度为0.125

‑

0.15毫米的透明pet的背面,得到打印后的透明pet;使用酒精擦拭初始透明基材,得到透明基材,所述透明基材的材质为pc、pet或pmma材质,将厚度为10

‑

30微米的uv胶涂覆在透明基材的表面,得到涂胶后的透明基材;采用滚轮方式将所述打印后的透明pet打印所述预设图案的面与所述涂胶后的透明基材涂覆所述uv胶的面进行贴合并去泡,得到贴合后的屏幕;采用功率为850

‑

950毫焦/平方厘米的uv照射对所述贴合后的屏幕进行2

‑

3秒的光固化,得到一体屏;在所述一体屏的预设位置打上定位孔,得到打孔后的一体屏,根据所述定位孔对所述打孔后的一体屏进行定位并切割,得到多个屏幕,将厚度为0.125

‑

0.15毫米的透明pet作为模型机的触摸屏,透明基材作为模型机的显示屏,能够使模型机的屏幕更加美观,且更加接近真机的屏幕效果,使用厚度为10

‑

30微米的uv胶并采用滚轮方式进行透明pet和透明基材的贴合,有效地避免了起泡、起皱等不良现象,既保证了屏幕的外观效果,又避免了生产成本的浪费,提高了产品质量,且该贴合方式相较于现有的iml工艺成本更低,良品率更高,从而在保证模型机的屏幕更美观的同时,降低制造成本。

77.以上所述仅为本发明的实施例,并非因此限制本发明的专利范围,凡是利用本发明说明书及附图内容所作的等同变换,或直接或间接运用在相关的技术领域,均同理包括在本发明的专利保护范围内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1