一种解决热塑透明材料彩虹纹的方法与流程

一种解决热塑透明材料彩虹纹的方法

【技术领域】

1.本发明涉及解决彩虹纹的方法,具体是一种解决热塑透明材料彩虹纹的方法。

背景技术:

2.在如今社会生活中,透明材料已经涉及到方方面面。然而我们在使用各种透明材料时,会发现有时候会产生“彩虹”,也称“彩虹现象”,这是因为生产过程中,基材在进行硬化处理时,需要经过一次高温处理,在高温处理中,基材表面的分子结构会发生排布不均匀的情况,导致散射,越高强度的硬化处理,相应的,其彩虹纹便越难控制,彩虹纹的存在,严重影响了材料的透光度和视觉效果。

3.聚碳酸酯(polycarbonate pc),无色透明,耐热,具有高耐冲击的优异性能,因此,聚碳酸酯(polycarbonate pc)适合用于透镜、有机玻璃,但射出成型后的材料分子因排列的原因而易出现彩虹纹,而影响用户的使用体验。目前市面上有如下几种解决彩虹纹的方法:

4.(1)镀层/贴膜:使用特殊的薄膜去除彩虹纹现象,需要增加产品厚度、制程。

5.(2)射压成型:使用特殊的射出机进行成型。

6.(3)低彩虹纹材料:材料价格较高,并且无法完全去除彩虹纹。

7.但是以上方法均有限制:均涉及到特殊的材料,或者用以特殊的工艺,不能很好地普遍性的解决问题,有鉴于此,实有必要发明一种能够解决热塑性透明材料的彩虹纹的方法,保证用户的良好体验。

技术实现要素:

8.因此,本发明的目的是提供一种能够消除热塑性透明材料在生产中产生的彩虹纹的方法。该方法相较于以前,成本低,可实现的操作性强。

9.为了达到上述目的,本发明采用以下技术方案:

10.一种解决热塑透明材料彩虹纹的方法,其特征在于:包括以下步骤:

11.(1)通过冷却方式。使已成型材料降温;

12.(2)对降温的成型材料,通过物理方式施加外力,使其产生应变与受应力,改变材料的分子结构;

13.(3)使用ccd在线检测,观察材料的改善状况,让该材料由原来的色散光由多种颜色趋于单一颜色。

14.所述施力方式包括运用脱模时顶针、斜销、取料治具或模具内结构、模具辅助设备或整型治具达成。

15.所述通过物理方式所施加的外力,其目的为去除彩虹纹,与产品的结构尺寸无关,不改变产品外形。

16.所述热塑透明材料的受应力在一定范围内,受应力越大,材料折射差值越大,消除彩虹纹越明显。

17.所述改变热塑透明材料的分子结构,是将塑料分子链移动、对齐,使同一平面上塑料分子排序趋近一致。

18.所述热塑透明材料在改变分子结构过程中,辅以温度控制。

19.所述热塑透明材料的分子结构被改变之后,所述在线ccd检测,通过偏光灯、偏光片配合相机实现。

20.相较于现有技术,本发明能够被广泛的应用于热塑性透明材料的彩虹纹消除,不需要通过特殊的材料或者工艺,且成本可接受。

【附图说明】

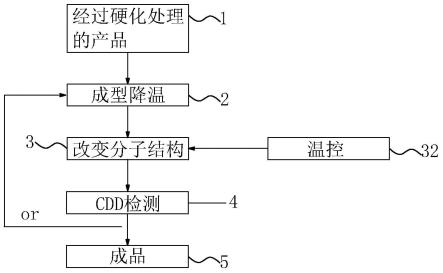

21.图1是本发明的方法步骤示意方块图。

22.图2是本发明的应变与应力关系曲线示意图。

23.图3是本发明的热塑材料的大分子链结构迁移示意图。

【具体实施方式】

24.为对本发明的目的、技术功效及技术手段有进一步的了解,现结合附图详细说明如下。如图1,图2,图3所示,本发明所述的一种解决热塑透明材料彩虹纹的方法,其特征在于:通过物理方式使材料分子排列结构改变,使彩虹纹由彩色(多种色光)趋于单一颜色(单色),透过此方式解决聚碳酸酯(polycarbonate pc)或其他热塑性材料彩虹纹的问题。

25.本发明所述的一种解决热塑透明材料彩虹纹的方法,包括以下步骤:s1:将成型的材料产品降温(2),s2:改变分子结构(3),s3:检测(4);

26.步骤s1:聚碳酸酯(polycarbonate pc)与聚苯乙烯(polystyrene ps),均为具有大分子结构链的材料,二者均为一种热塑性树脂,且透光性好,聚碳酸酯(polycarbonate pc)或者其他热塑性透明材料经过高温后,需要对其进行硬化处理,在得到经过硬化处理的产品(1)后,我们使用车间模具等工具对其进行成型降温(2),当材料利用车间模具或机构成型时,通过正常冷却或者采用水路冷却的方式,使其成型降温(2),此时由于材料表面的大分子材料结构排列不规则不均匀,光在其中色散过多,会有彩虹纹,而当材料被施加受应力时,所施加的受应力越大,材料的折射差值越大,光在材料中产生的色散程度越轻,利用此原理,进行下一步操作;

27.步骤s2:根据上述原理,利用生产时的机构对材料产品通过物理方式施加作用力,主要通过顶针、斜销、取料治具或模具内结构、模具辅助设备或整型治具对其施加外力,在此过程中,所施加的外力仅仅只是为了增加材料的受应力,不会改变材料的大小尺寸,以此达到减轻、去除彩虹纹的目的,此过程完全与改善产品的尺寸以及外形无关;

28.在材料产品被施加应力后,材料的分子结构发生改变(3),材料的大分子链逐渐由紊乱不堪变为排列整齐,在此过程中,以材料的应变为横坐标,其相应产生的应力为纵坐标,二者之间的关系曲线图分为四个阶段:

29.第一阶段是线性弹性阶段(

①

),从零点开始,应力持续的随着材料的应变的增加而增加,材料内部产生的应力与材料受外力而产生的形变之间的关系曲线呈现为直线状,此时,热塑材料的内部大分子结构仍然是最初的紊乱无章的排序,这个阶段的材料未开始塑性变形,其色散程度依然没有得到有效改变;

30.第二阶段是颈缩开始(

②

),在弹性阶段(

①

)结束后,应变继续增加到一定程度,结果应力不再随应变的增加而增加,相反的,应力随着应变程度的增加而减少,材料内部开始塑性变形,其大分子结构链也由紊乱无章,慢慢变为分子链分开向两侧移动;

31.第三阶段是应变硬化阶段(

③

),颈缩开始(

②

)阶段结束之后,此时,应力不会随着材料受外力压迫而产生的形变的增加而减少,热塑材料产生的应力维持在一个水平线上,此时,热塑材料内部的大分子链的排列继续向两端移动,整体排列趋于整齐划一,热塑材料内部的大分子结构链在同一平面上排列有序,大大降低光在其内部的色散程度,消除彩虹纹,这也是我们在实际生产中所要达到的要求,实际上,到此时,我们便不再施加外力,此时已经达到要求,且是最理想的状态;

32.第四阶段是塑性破坏(

④

)阶段,应力维持一段水平区间之后,随着应变的持续增加,应力随之增加,因为应变增加到一定程度,使得热塑材料变形严重,其形状自然变化,导致在某一段的截面积大大减少,在较小的截面上集中了和原来一样多的应力,导致热塑材料承受不住而断裂;

33.实际上,在实际生产中,我们只进行到第三阶段便停止施加外力,停止让材料增加应变,防止应力增加过度导致热塑材料断裂;

34.此外,在此步骤的过程中,始终搭配温控(32)来更好的改变分子结构(3),因为材料一般为热塑材料,温度低会导致其变得很脆,容易断裂,温度高则导致其容易熔化,因此,在成型降温(2)后,温度保持在常温下进行,一般为25℃左右为宜;

35.步骤s3:此时理论上,由于分子结构排列整齐,彩虹纹由原来的多种色散颜色的光线,变为单一色彩的光线,减少或者消除了热塑性透明材料的彩虹纹现象,但是保险起见,进行在线ccd检测(4),观察材料的改善效果,ccd检测(4),即:通过机器视觉代替人眼做出测量和判断,使用偏光灯、偏光片配合相机,相机根据亮度和颜色等信息判断改善的效果,偏光灯为朝指定的角度照射光,偏光片则将照射光变成偏振光,偏光片一般为薄膜材质,透光率十分优越,再配合照相机记录检查,能直观清晰的看到改善的效果,倘若改善效果不理想,则及时反馈并返回之前步骤,重新对材料施加外力,使其产生应变,继而产生应力,改变其大分子结构,再进行实时检测,若合格,则得到最终成品(5)。

36.通过上述实施方法,较为合理,在实际生产过程中,通过施加外力,使材料产生应变,迫使塑料分子链移动、对齐,最终目的使同一平面上塑料分子排序趋近一致,达到减轻彩虹纹的目标。

37.以上结合具体实施例描述了本发明的技术原理,这些描述只是为了解释本发明原理,不能以任何方式解释为对本发明保护范围的限制。基于此处解释,本领域技术人员不需要付出创造性的劳动即可联想到本发明的其它具体实施方式,这些方式都将落入本发明的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1