一种双面T型加筋壁板的成型装置和成型方法与流程

一种双面t型加筋壁板的成型装置和成型方法

技术领域

1.本发明涉及复合材料零(组)件制造领域,特别是一种双面t型加筋壁板的成型装置和成型方法。

背景技术:

2.加筋壁板具有承载效率高,整体密封性好等诸多优点,能够大幅简化后续装配关系,提高生产效率,广泛应用于运动翼面、机翼、尾翼等部位。依据长桁的截面形式,加筋壁板可分为t型、工型、j型、帽型等多种结构类型,可以满足不同部段的承载特性需求。为进一步挖掘复合材料可设计性强的优势,匹配特殊区域高承载、低重量的苛刻要求,双面加筋壁板逐步受到了技术人员的青睐。

3.不同于单面加筋壁板,双面加筋壁板的长桁分布于蒙皮的两侧,能够大幅提升综合性能,降低结构重量。但是,由于蒙皮两侧均为立体结构,增加了长桁定位、组合、封装等工序的操作难度,容易发生蒙皮两侧压力不均等、局部假真空、脱模过程挤伤零件等问题。常用加筋壁板的制造方案,无法有效解决此类问题。因此,迫切需要一种专门针对双面t型加筋壁板的成型装置和成型方法,降低操作难度,平衡蒙皮左、右两侧压力,避免假真空,提高双面t型加筋壁板的质量稳定性。

技术实现要素:

4.本发明公开了一种双面t型加筋壁板的成型装置和成型方法,能够按照共固化、共胶接、二次胶接等工艺方法完成双面t型加筋壁板的制造。本装置结构简单,压力传导均匀,长桁定位准确,产品质量稳定。

5.一种双面t型加筋壁板的成型装置,其特征在于包括工装主体、下长桁芯模、下长桁堵块、上长桁芯模组件、上长桁定位块、压力垫,工装主体为板状结构,其上对应于每个下长桁位置处,开有可供下长桁芯模通过的台阶式槽口,零件放置在工装主体上,上长桁芯模组件放置在零件上,上长桁定位块固定在工装主体上表面一侧上长桁芯模组件端头处,对上长桁芯模组件进行限位,压力垫放置在上长桁芯模组件的间隙处以及蒙皮的四周,下长桁芯模从工装主体下表面穿过台阶式槽口,并卡在台阶式槽口内,下长桁堵块放置在下长桁芯模两端头的台阶式槽口内,对下长桁芯模进行限位。工装主体上对应于每个上长桁的一侧端头的位置处,各设置一个矩形下陷。

6.上长桁芯模组件包括上长桁整体芯模和上长桁分段芯模,分别放置于上长桁两侧,在工装主体的矩形下陷处对应的上长桁分段芯模的端头平面,均带有2个定位盲孔,与上长桁定位块上的定位通孔一致,上长桁整体芯模与组合成一体的上长桁分段芯模结构对称,截面为梯形,与上长桁立筋等高,与上长桁单侧底缘面等宽,上长桁分段芯模,每段长度为1m~1.5mm,各段之间采用z字型搭接。

7.下长桁芯模为左、右对称分体结构,其长度与下长桁等长,高度与下长桁立筋等高;下长桁芯模单侧宽度与下长桁底缘面单侧宽度一致;下长桁芯模的底部带有矩形错台,

矩形错台的宽度与台阶式槽口的台阶宽度一致。

8.工装主体上的台阶式槽口,其台阶宽度比下长桁底缘面的理论宽度单边大0.1mm~0.3mm;其长度单边超出蒙皮余量区20mm~100mm,其深度比下长桁芯模矩形错台的厚度与下长桁底缘面理论厚度的加和大0.2mm~0.35mm;槽口的宽度是下长桁底缘面理论宽度的2/3。

9.下长桁堵块的截面外形与台阶式槽口截面外形一致,厚度为50mm~150mm,每个下长桁的端头各放置2~3个下长桁堵块,最外侧的下长桁堵块应完全超出蒙皮余量区。每个下长桁堵块,垂直于其底面,设有2个导气通孔。

10.上长桁定位块插入工装主体上的矩形下陷内,漏出部分的截面外形,与上长桁、上长桁整体芯模和上长桁分段芯模组合后的截面外形一致。

11.一种双面t型加筋壁板的成型方法,其特征在于包括以下步骤:

12.1在工装主体下表面,每根下长桁位置处制作独立的真空袋;

13.2在工装主体的台阶式槽口处铺贴1-5层脱模布;

14.3将每根下长桁与对应的下长桁芯模组合;

15.4将组合好的下长桁和下长桁芯模,整体放入工装主体的台阶式槽口内,下长桁和下长桁芯模穿过槽口伸出;

16.5测量每个下长桁底缘面与工装主体上表面的阶差,调整台阶式槽口区域脱模布的层数,直至下长桁底缘面与工装主体上表面的阶差为-0.1mm~0.1mm;

17.6在每根下长桁的两端头各放置若干下长桁堵块;

18.7在下长桁底缘面铺贴1层胶膜;

19.8在工装主体上表面铺贴蒙皮,压实;

20.9在所有上长桁的理论位置处铺贴1层胶膜;

21.10将所有上长桁放置到位;

22.11在工装主体的矩形下陷内,安装上长桁定位块;

23.12在每根上长桁的一侧放置上长桁分段芯模;

24.13使用定位销钉将端头处的上长桁分段芯模固定;

25.14微调上长桁的位置,确保上长桁与上长桁分段芯模贴合紧密;

26.15在每根上长桁的另一侧放置上长桁整体芯模;

27.16在上长桁之间以及蒙皮四周放置压力垫;

28.17制作真空袋,进热压罐固化;

29.18拆除所有上长桁定位块;

30.19拆除所有上长桁整体芯模和上长桁分段芯模;

31.20拆除压力垫;

32.21拆除所有外露的的下长桁堵块;

33.22推动下长桁芯模,将加筋壁板组件整体顶出;

34.23拆除所有下长桁芯模。

35.本发明的成型装置和成型方法具备如下优点:1)结构简单,安装拆除方便,不会损伤零件;2)在蒙皮两侧分别制作内部联通的真空袋,压力施加均衡;3)所有长桁单独定位,轴线精度高。

附图说明

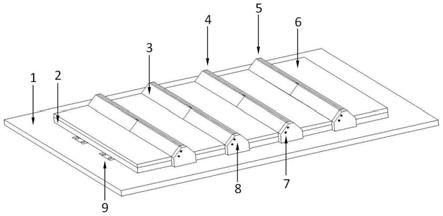

36.图1成型装置示意图

37.图2成型装置截面图

38.图3z型搭接示意图

39.图4上长桁芯模组件示意图

40.图中编号说明:1-工装主体、2-蒙皮、3-上长桁分段芯模、4-上长桁整体芯模、5-上长桁、6-压力垫、7-定位销钉、8-上长桁定位块、9-下长桁堵块、10-下长桁、11-下长桁芯模、12-下长桁芯模组件。

具体实施方式

41.如图1-4所示,本发明以共固化工艺制作双面t型加筋壁板为例,一种双面t型加筋壁板的成型装置,其特征在于包括工装主体1、下长桁芯模11、下长桁堵块9、上长桁芯模组件12、上长桁定位块8、压力垫6,工装主体1为板状结构,其上对应于每个下长桁位置处,开有可供下长桁芯模通过的台阶式槽口,零件放置在工装主体1上,上长桁芯模组件12放置在零件上,上长桁定位块8固定在工装主体1上表面一侧上长桁芯模组件12端头处,对上长桁芯模组件12进行限位,压力垫6放置在上长桁芯模组件12的间隙处以及蒙皮2的四周,下长桁芯模11从工装主体1下表面穿过台阶式槽口,并卡在台阶式槽口内,下长桁堵块9放置在下长桁芯模11两端头的台阶式槽口内,对下长桁芯模11进行限位。工装主体1上对应于每个上长桁的一侧端头的位置处,各设置一个矩形下陷。

42.上长桁芯模组件12包括上长桁整体芯模4和上长桁分段芯模3,分别放置于上长桁两侧,在工装主体1的矩形下陷处对应的上长桁分段芯模3的端头平面,均带有2个定位盲孔,与上长桁定位块8上的定位通孔一致,上长桁整体芯模4与组合成一体的上长桁分段芯模3结构对称,截面为梯形,与上长桁立筋等高,与上长桁单侧底缘面等宽,上长桁分段芯模,每段长度为1m~1.5mm,各段之间采用z字型搭接。

43.下长桁芯模11为左、右对称分体结构,其长度与下长桁等长,高度与下长桁立筋等高;下长桁芯模11单侧宽度与下长桁底缘面单侧宽度一致;下长桁芯模11的底部带有矩形错台,矩形错台的宽度与台阶式槽口的台阶宽度一致。

44.工装主体1上的台阶式槽口,其台阶宽度比下长桁底缘面的理论宽度单边大0.1mm~0.3mm;其长度单边超出蒙皮余量区20mm~100mm,其深度比下长桁芯模11矩形错台的厚度与下长桁底缘面理论厚度的加和大0.2mm~0.35mm;槽口的宽度是下长桁底缘面理论宽度的2/3。

45.下长桁堵块9的截面外形与台阶式槽口截面外形一致,厚度为50mm~150mm,每个下长桁的端头各放置2~3个下长桁堵块9,最外侧的下长桁堵块9应完全超出蒙皮余量区。每个下长桁堵块9,垂直于其底面,设有2个导气通孔。

46.上长桁定位块8插入工装主体1上的矩形下陷内,漏出部分的截面外形,与上长桁、上长桁整体芯模4和上长桁分段芯模3组合后的截面外形一致。

47.一种双面t型加筋壁板的成型方法,其特征在于包括以下步骤:

48.1在工装主体1下表面,每根下长桁位置处制作独立的真空袋;

49.2在工装主体1的台阶式槽口处铺贴1-5层脱模布;

50.3将每根下长桁与对应的下长桁芯模11组合;

51.4将组合好的下长桁和下长桁芯模11,整体放入工装主体1的台阶式槽口内,下长桁和下长桁芯模11穿过槽口伸出;

52.5测量下长桁底缘面与工装主体1上表面的阶差,调整台阶式槽口区域脱模布的层数,直至下长桁底缘面与工装主体1上表面的阶差为-0.1mm~0.1mm;

53.6在每根下长桁的两端头各放置若干下长桁堵块9;

54.7在下长桁底缘面铺贴1层胶膜;

55.8在工装主体1上表面铺贴蒙皮,压实;

56.9在所有上长桁的理论位置铺贴1层胶膜;

57.10将所有上长桁放置到位;

58.11在工装主体1的矩形下陷内,安装上长桁定位块8;

59.12在每根上长桁的一侧放置上长桁分段芯模3;

60.13使用定位销钉将端头处的上长桁分段芯模3固定;

61.14微调上长桁的位置,确保上长桁与上长桁分段芯模3贴合紧密;15在每根上长桁的另一侧放置上长桁整体芯模4;

62.16在上长桁之间以及蒙皮四周放置压力垫6;

63.17制作真空袋,进热压罐固化;

64.18拆除所有上长桁定位块8;

65.19拆除所有上长桁整体芯模4和上长桁分段芯模3;

66.20拆除压力垫6;

67.21拆除所有外露的的下长桁堵块9;

68.22推动下长桁芯模11,将加筋壁板组件整体顶出;

69.23拆除所有下长桁芯模11。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1