一种基于POE材料的耐侯性强的光伏胶膜制备工艺的制作方法

一种基于poe材料的耐侯性强的光伏胶膜制备工艺

技术领域

1.本发明属于光伏胶膜技术领域,尤其涉及一种基于poe材料的耐侯性强的光伏胶膜制备工艺。

背景技术:

2.典型的光伏组件由太阳能电池、背板、光伏玻璃、接线盒、边框、封装材料等组成。封装胶膜材料位于光伏玻璃与太阳能电池之间,能够将太阳电池、铜锡焊带、背板及光伏玻璃等黏结在一起,是光伏组件的关键组成部分。“光伏电池中的乙烯

‑

醋酸乙烯酯共聚物(eva)封装胶膜,是一种热固性并有黏性的胶膜,由于eva胶膜在黏着力、耐久性、光学特性等方面具有特殊优点,因此被广泛应用于光伏组件以及各种光学产品中。

3.中国专利文献公开号cn104592907b公开了一种高性能eva光伏封装胶膜制备工艺及其产品,原料组分及重量配比如下:eva树脂为94.5%~98%,所述eva树脂中va含量24%~28%,eva树脂熔体流动速率15g/10min~35g/10min;多官能团笼型聚倍半硅氧烷为0.3%~3%;交联引发剂0.2%~1%和/或偶联引发剂0.2%~1%;抗紫外老化助剂为0.1%~0.5%,液体或熔点<90℃的固体;通过混炼、造粒、熔融和模头挤出成薄膜状,经过压辊压膜,冷却定型,收卷,得到成品eva胶膜,该发明通过添加多功能poss,该poss分子含多个乙烯基和/或多个与玻璃/背板的偶联集团作为助剂,可以提高eva光伏封装胶膜的多项功能,但在实际使用时,仍存在一定缺点,如缺乏对基层的透水防护能力,同时缺乏对基层的透气防水能力,导致基层面渗水时容易导致面板腐蚀损坏,不能很好的满足使用需要。

技术实现要素:

4.本发明的目的在于:为了解决缺乏对基层的透水防护能力,同时缺乏对基层的透气防水能力,导致基层面渗水时容易导致面板腐蚀损坏的问题,而提出的一种基于poe材料的耐侯性强的光伏胶膜制备工艺。

5.为了实现上述目的,本发明采用了如下技术方案:

6.一种基于poe材料的耐侯性强的光伏胶膜制备工艺,具体包括以下步骤:

7.s1、原料预制,将第一基体、第二基体和第三基体中的多种母料置入干燥机内低温干燥20min后,去除各基体母料内水分;

8.s2、原料称取,按配方量精密称取第一基体、第二基体和第三基体的处理后的原料,称取第一基体、第二基体和第三基体相应配方量的交联剂、增粘助剂、抗老化助剂和一定量的水;

9.s3、混料挤出,将称取后的第一基体、第二基体和第三基体分别置入多层共挤设备对应外层、内层和芯层的双螺杆挤出机内,多层共挤设备通过升温对置入的材料进行充分加热进行融化,等待原材料及辅料完全溶解后,挤出机通过双螺杆运动将融化后的物料充分搅拌混合后挤出,多层共挤设备通过多个挤出口吹出第一基体、第二基体和第三基体基材相对应的外膜、芯层和内膜;

10.s4、热压合制成,将多层共挤设备的双螺杆挤出机内挤出并通过吹膜嘴吹出外膜、芯层和内膜,并通过前端牵引机构将外膜、芯层和内膜牵引至多层共挤出加工设备热压合机构压辊进行压合,将压合后的膜料定型收卷后得到光伏胶膜制品。

11.作为上述技术方案的进一步描述:

12.所述s3中还包括挤出外膜、芯层和内膜的厚度控制方法,具体包括在多层共挤设备挤出口吹膜嘴附近设置膜厚度监测仪,同时在吹膜嘴设置吹膜旁路及高压气泵,在膜厚度监测仪监测到当前膜厚度后,随动控制吹膜旁路及高压气泵对吹膜嘴空气当量进行控制,对送风量或挤出量进行调节控制用以调节吹膜厚度,并在吹膜嘴原有气路调节相应吹膜空气当量后,停止吹膜旁路高压气泵工作。

13.作为上述技术方案的进一步描述:

14.还包括在s4中对热压合后的胶膜制品进行冷却定型,具体包括使用下水水冷对聚合体底部进行冷却等待降低至结晶温度,停止下水水冷泵机泵液。

15.作为上述技术方案的进一步描述:

16.所述s4中压合膜牵引速率为5

‑

8m/min。

17.作为上述技术方案的进一步描述:

18.所述交联剂包括过氧化异丁酸叔丁酯、丙烯酸、丙烯酸羟乙酯、丙烯酸羟丙酯、甲基丙烯酸、甲基丙烯酸羟乙酯其中一种或多种。

19.作为上述技术方案的进一步描述:

20.所述增粘助剂为异氰酸酯基硅烷偶联剂。

21.作为上述技术方案的进一步描述:

22.所述第一基体原料包括以下组分按重量份计:96~99%eva母料、0.1%~2%交联剂、0.1%~2%增粘助剂和一定量的去离子水。

23.作为上述技术方案的进一步描述:

24.所述第二基体原料包括以下组分按重量份计:96~99%poe母料、0.1%~2%交联剂、0.1%~2%增粘助剂和一定量的去离子水。

25.作为上述技术方案的进一步描述:

26.所述第三基体原料包括以下组分按重量份计96~99%聚四氟乙烯颗粒、0.1%~2%交联剂、0.1%~2%增粘助剂、0.1%~2%起泡剂、2

‑

4%改性填料和一定量的去离子水。

27.作为上述技术方案的进一步描述:

28.所述改性填料为二氧化硅和铁粉微粒,且改性填料粒径小于10μm。

29.综上所述,由于采用了上述技术方案,本发明的有益效果是:

30.本发明中,通过设计的第三基体材料为聚四氟乙烯,聚四氟乙烯作为基料能够在吹塑成内膜时实现自身微孔的生成展开,同时通过改性填料二氧化硅和铁粉微粒在微孔内的填充实现内膜与贴合底层的透气性和抗水能力改性增强,同时铁粉微粒能够增强内膜的抗冲击能力,提高光伏组件胶膜覆盖后的整体强度,通过芯层的poe材料实现隔水强度的处理改性,并且通过在制备时对多层压合胶膜以及旁路气泵实现对多层基材的吹膜厚度的控制调整,从而能够满足对光伏胶膜的厚度精确地控制,并且提高光伏胶膜的整体耐候性,避免基层面渗水导致光伏组件面板腐蚀,延长装配后光伏组件的整体耐用寿命。

具体实施方式

31.下面将结合本发明实施例,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有作出创造性劳动前提下所获得的所有其它实施例,都属于本发明保护的范围。

32.实施例1

33.本发明提供一种技术方案:一种基于poe材料的耐侯性强的光伏胶膜制备工艺,具体包括以下步骤:

34.s1、原料预制,将第一基体、第二基体和第三基体中的多种母料置入干燥机内低温干燥20min后,去除各基体母料内水分;

35.s2、原料称取,按配方量精密称取第一基体、第二基体和第三基体的处理后的原料,称取第一基体、第二基体和第三基体相应配方量的交联剂、增粘助剂、抗老化助剂和一定量的水;

36.s3、混料挤出,将称取后的第一基体、第二基体和第三基体分别置入多层共挤设备对应外层、内层和芯层的双螺杆挤出机内,多层共挤设备通过升温对置入的材料进行充分加热进行融化,等待原材料及辅料完全溶解后,挤出机通过双螺杆运动将融化后的物料充分搅拌混合后挤出,多层共挤设备通过多个挤出口吹出第一基体、第二基体和第三基体基材相对应的外膜、芯层和内膜;

37.s4、热压合制成,将多层共挤设备的双螺杆挤出机内挤出并通过吹膜嘴吹出外膜、芯层和内膜,并通过前端牵引机构将外膜、芯层和内膜牵引至多层共挤出加工设备热压合机构压辊进行压合,将压合后的膜料定型收卷后得到光伏胶膜制品。

38.所述s3中还包括挤出外膜、芯层和内膜的厚度控制方法,具体包括在多层共挤设备挤出口吹膜嘴附近设置膜厚度监测仪,同时在吹膜嘴设置吹膜旁路及高压气泵,在膜厚度监测仪监测到当前膜厚度后,随动控制吹膜旁路及高压气泵对吹膜嘴空气当量进行控制,对送风量或挤出量进行调节控制用以调节吹膜厚度,并在吹膜嘴原有气路调节相应吹膜空气当量后,停止吹膜旁路高压气泵工作;

39.s4中对热压合后的胶膜制品进行冷却定型,具体包括使用下水水冷对聚合体底部进行冷却等待降低至结晶温度,停止下水水冷泵机泵液,所述s4中压合膜牵引速率为5

‑

8m/min;

40.所述交联剂包括过氧化异丁酸叔丁酯、丙烯酸、丙烯酸羟乙酯、丙烯酸羟丙酯、甲基丙烯酸、甲基丙烯酸羟乙酯其中一种或多种,所述增粘助剂为异氰酸酯基硅烷偶联剂;

41.所述第一基体原料包括以下组分按重量份计:96%eva母料、2%交联剂、02%增粘助剂和一定量的去离子水;

42.所述第二基体原料包括以下组分按重量份计:96%poe母料、2%交联剂、2%增粘助剂和一定量的去离子水;

43.所述第三基体原料包括以下组分按重量份计96%聚四氟乙烯颗粒、2%交联剂、2%增粘助剂、2%起泡剂、2

‑

4%改性填料和一定量的去离子水,所述改性填料为二氧化硅和铁粉微粒,且改性填料粒径小于10μm。

44.实施例2

45.与实施例1不同的是,本发明还提供了一种基于poe材料的耐侯性强的光伏胶膜制备工艺,具体包括以下步骤:

46.s1、原料预制,将第一基体、第二基体和第三基体中的多种母料置入干燥机内低温干燥20min后,去除各基体母料内水分;

47.s2、原料称取,按配方量精密称取第一基体、第二基体和第三基体的处理后的原料,称取第一基体、第二基体和第三基体相应配方量的交联剂、增粘助剂、抗老化助剂和一定量的水;

48.s3、混料挤出,将称取后的第一基体、第二基体和第三基体分别置入多层共挤设备对应外层、内层和芯层的双螺杆挤出机内,多层共挤设备通过升温对置入的材料进行充分加热进行融化,等待原材料及辅料完全溶解后,挤出机通过双螺杆运动将融化后的物料充分搅拌混合后挤出,多层共挤设备通过多个挤出口吹出第一基体、第二基体和第三基体基材相对应的外膜、芯层和内膜;

49.s4、热压合制成,将多层共挤设备的双螺杆挤出机内挤出并通过吹膜嘴吹出外膜、芯层和内膜,并通过前端牵引机构将外膜、芯层和内膜牵引至多层共挤出加工设备热压合机构压辊进行压合,将压合后的膜料定型收卷后得到光伏胶膜制品。

50.所述s3中还包括挤出外膜、芯层和内膜的厚度控制方法,具体包括在多层共挤设备挤出口吹膜嘴附近设置膜厚度监测仪,同时在吹膜嘴设置吹膜旁路及高压气泵,在膜厚度监测仪监测到当前膜厚度后,随动控制吹膜旁路及高压气泵对吹膜嘴空气当量进行控制,对送风量或挤出量进行调节控制用以调节吹膜厚度,并在吹膜嘴原有气路调节相应吹膜空气当量后,停止吹膜旁路高压气泵工作;

51.s4中对热压合后的胶膜制品进行冷却定型,具体包括使用下水水冷对聚合体底部进行冷却等待降低至结晶温度,停止下水水冷泵机泵液,所述s4中压合膜牵引速率为5

‑

8m/min;

52.所述交联剂包括过氧化异丁酸叔丁酯、丙烯酸、丙烯酸羟乙酯、丙烯酸羟丙酯、甲基丙烯酸、甲基丙烯酸羟乙酯其中一种或多种,所述增粘助剂为异氰酸酯基硅烷偶联剂;

53.所述第一基体原料包括以下组分按重量份计:97%eva母料、1.5%交联剂、1.5%增粘助剂和一定量的去离子水;

54.所述第二基体原料包括以下组分按重量份计:97%poe母料、1.5%交联剂、1.5%增粘助剂和一定量的去离子水;

55.所述第三基体原料包括以下组分按重量份计97%聚四氟乙烯颗粒、1.5%交联剂、1.5%增粘助剂、1.25%起泡剂、3%改性填料和一定量的去离子水,所述改性填料为二氧化硅和铁粉微粒,且改性填料粒径小于10μm。

56.实施例3

57.与实施例1

‑

2均不同的是,本发明还公开了一种基于poe材料的耐侯性强的光伏胶膜制备工艺,具体包括以下步骤:

58.s1、原料预制,将第一基体、第二基体和第三基体中的多种母料置入干燥机内低温干燥20min后,去除各基体母料内水分;

59.s2、原料称取,按配方量精密称取第一基体、第二基体和第三基体的处理后的原料,称取第一基体、第二基体和第三基体相应配方量的交联剂、增粘助剂、抗老化助剂和一

定量的水;

60.s3、混料挤出,将称取后的第一基体、第二基体和第三基体分别置入多层共挤设备对应外层、内层和芯层的双螺杆挤出机内,多层共挤设备通过升温对置入的材料进行充分加热进行融化,等待原材料及辅料完全溶解后,挤出机通过双螺杆运动将融化后的物料充分搅拌混合后挤出,多层共挤设备通过多个挤出口吹出第一基体、第二基体和第三基体基材相对应的外膜、芯层和内膜;

61.s4、热压合制成,将多层共挤设备的双螺杆挤出机内挤出并通过吹膜嘴吹出外膜、芯层和内膜,并通过前端牵引机构将外膜、芯层和内膜牵引至多层共挤出加工设备热压合机构压辊进行压合,将压合后的膜料定型收卷后得到光伏胶膜制品。

62.所述s3中还包括挤出外膜、芯层和内膜的厚度控制方法,具体包括在多层共挤设备挤出口吹膜嘴附近设置膜厚度监测仪,同时在吹膜嘴设置吹膜旁路及高压气泵,在膜厚度监测仪监测到当前膜厚度后,随动控制吹膜旁路及高压气泵对吹膜嘴空气当量进行控制,对送风量或挤出量进行调节控制用以调节吹膜厚度,并在吹膜嘴原有气路调节相应吹膜空气当量后,停止吹膜旁路高压气泵工作;

63.其中,s4中对热压合后的胶膜制品进行冷却定型,具体包括使用下水水冷对聚合体底部进行冷却等待降低至结晶温度,停止下水水冷泵机泵液,所述s4中压合膜牵引速率为5

‑

8m/min;

64.所述交联剂包括过氧化异丁酸叔丁酯、丙烯酸、丙烯酸羟乙酯、丙烯酸羟丙酯、甲基丙烯酸、甲基丙烯酸羟乙酯其中一种或多种,所述增粘助剂为异氰酸酯基硅烷偶联剂;

65.所述第一基体原料包括以下组分按重量份计:99%eva母料、0.1%交联剂、0.1%增粘助剂和一定量的去离子水;

66.所述第二基体原料包括以下组分按重量份计:99%poe母料、0.1%交联剂、0.1%增粘助剂和一定量的去离子水;

67.所述第三基体原料包括以下组分按重量份计99%聚四氟乙烯颗粒、0.1%交联剂、0.1%增粘助剂、0.1%起泡剂、2%改性填料和一定量的去离子水,所述改性填料为二氧化硅和铁粉微粒,且改性填料粒径小于10μm

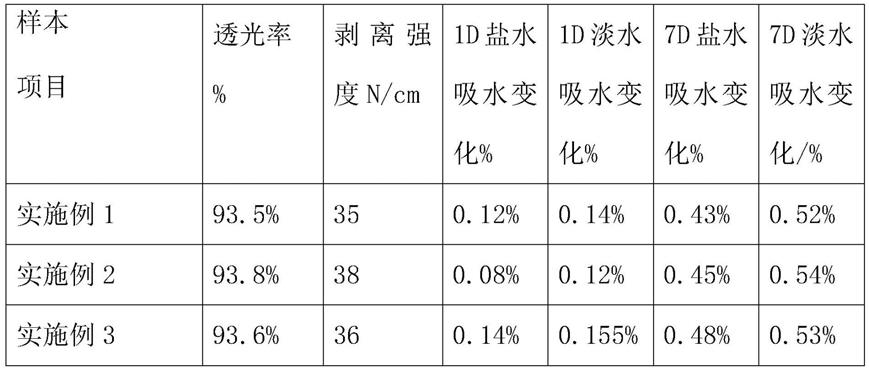

68.将实施例1

‑

3中原料配方制备的光伏胶膜与市售eva光伏胶膜做对比例浸入盐水和淡水中1d和7d后重量变化,分别进行称重判断吸水程度,同时进行透光率以及玻璃板粘附剥离强度测试,得出结果如下表所示:

69.[0070][0071]

由上表可知,本发明实施例2在同系列产品和市售eva光伏胶膜中剥离强度、透光率和吸水强度表现较好,为本发明的优选实施例。

[0072]

以上所述,仅为本发明较佳的具体实施方式,但本发明的保护范围并不局限于此,任何熟悉本技术领域的技术人员在本发明揭露的技术范围内,根据本发明的技术方案及其发明构思加以等同替换或改变,都应涵盖在本发明的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1