一种嵌件高精度冲压折弯模具的制作方法

1.本发明涉及工件冲压技术领域,具体为一种嵌件高精度冲压折弯模具。

背景技术:

2.近年来,随着我国经济的快速发展,我国的汽车工业,尤其是轿车工业驶上了快速发展的轨道,轿车逐渐进入千家万户广大老百姓的家中,成为日常生活中人们经常使用的交通工具,为了满足轿车的旺盛需求,各大汽车生产厂家不断扩大轿车的生产产量,持续推出各种轿车品牌,而汽车内拥有多种高精度的零件,有部分零件是固定嵌在带状原料带上,在加工过程中需要利用冲压模具将其冲压剪切出来,以便后续单独使用;

3.但是目前零件在冲压折弯时容易掉落一些废屑,废屑残留在模腔内部,后续冲压时废屑会在工件表面留下印痕,导致部分工件无法正常使用,造成了资源的浪费,所以本发明提供了一种嵌件高精度冲压折弯模具,来满足人们的需求。

技术实现要素:

4.本发明提供一种嵌件高精度冲压折弯模具,可以有效解决上述背景技术中提出的零件在冲压折弯时容易掉落一些废屑,废屑残留在模腔内部,后续冲压时废屑会在工件表面留下印痕,导致部分工件无法正常使用,造成了资源的浪费的问题。

5.为实现上述目的,本发明提供如下技术方案:一种嵌件高精度冲压折弯模具,包括加工平台,所述加工平台顶部的一端固定安装有原料放置架,所述加工平台中部的一侧固定安装有冲压机,所述冲压机的下方位置处固定安装有冲压和废料收集机构,使得冲压折弯过程中产生的废屑留在活动挡板上,并将废屑排入收集箱内部,在废屑堆积到一定程度时会通过蜂鸣器对工作人员进行提醒;

6.所述加工平台的顶部靠近原料放置架的一端开设有注塑槽,所述原料放置架的一侧固定安装有支架,所述支架的顶端固定安装有原料熔炼桶,所述支架的顶部位于原料熔炼桶下方位置处固定安装有注塑机构,所述加工平台的中部与注塑槽对应位置处固定安装有注塑防护机构,定位夹板和条形导向板对带状原料起到了导向的作用,且在注塑过程中定位夹板会将带状原料进行紧绷夹持,避免带状原料偏移导致注塑失败;

7.所述加工平台的顶部远离原料放置架的一端固定安装有便捷中转机构,利用转动圆盘和驱动柱转动对转动块起到了驱动的作用,使得输送带可以向前间歇式的移动,将摆放的工件依次向前输送;

8.所述冲压和废料收集机构包括液压驱动杆、升降板、冲压块、冲压模腔、活动槽、电动伸缩杆、活动挡板、清理刷、固定台、支撑架、接触按钮、蜂鸣器、下压柱、挤压弹簧、放置平板、l型限位板和收集箱;

9.所述冲压机的底部固定安装有液压驱动杆,所述液压驱动杆的底端固定连接有升降板,所述升降板底端的中部设置有冲压块,所述加工平台的顶部与冲压块对应位置处开设有冲压模腔,所述冲压模腔的底部开设有活动槽,所述加工平台的底端位于活动槽一侧

位置处固定安装有电动伸缩杆,所述电动伸缩杆的一端固定连接有活动挡板,所述活动槽顶部的一侧固定粘结有清理刷;

10.所述加工平台的底部固定安装有固定台,所述固定台顶端的四个边角位置处均固定安装有支撑架,所述固定台的顶端位于支撑架下方位置处固定安装有接触按钮,所述固定台中部的一端固定安装有蜂鸣器,四个所述支撑架的中部均活动安装有下压柱,所述下压柱的中部套接有挤压弹簧,四个所述挤压弹簧的顶端之间固定安装有放置平板,所述放置平板顶端的两边部对称固定安装有l型限位板,所述放置平板的顶部放置有收集箱。

11.与现有技术相比,本发明的有益效果:本发明结构科学合理,使用安全方便:

12.1.设置有冲压和废料收集机构,利用液压驱动杆带动升降板和冲压块向下行进,进而冲压块会将工件冲压切割入冲压模腔内部,且使得工件一侧的金属插针折弯,冲压过程中会有部分的废屑掉落,活动挡板对折弯后的工件起到了阻隔的作用,使得废屑和工件均留在冲压模腔内部,在工件被取走后,电动伸缩杆带动活动挡板向活动槽内部滑动,且清理刷对活动挡板的表面起到了清理作用,使得活动挡板的表面保持洁净,且残留在活动挡板表面的废屑可以被清扫掉落至收集箱内部储存,避免废屑堆积在冲压模腔内部导致后续工件冲压折弯时在工件表面留下压痕,冲压一次后即将废屑排出,使得冲压模腔内部始终保持洁净。

13.2.利用l型限位板对收集箱起到了限位固定的作用,便于放置和安装收集箱,使得收集箱可以精准的被固定于冲压模腔下方,收集箱内部的废屑堆积越来越多,对挤压弹簧的压力逐渐增大,使得挤压弹簧被压缩,下压柱向下移动,至收集箱内部废屑堆积达到一定程度后,下压柱和接触按钮相接触,利用蜂鸣器向工作人员发生提醒的信号,使得工作人员可以及时对收集箱内部的废屑进行清理,可以根据收集的废屑的重量来精准的确定清理废屑的时间点,避免工作人员失误导致废屑过多溢出。

14.3.设置有注塑防护机构,利用定位夹板和条形导向板可以对带状的原料工件进行限位,使得带状原料稳定的向前行进,且条形导向板的底端延伸至凹槽内部,对带状原料进行阻隔,使得带状原料不会向两侧偏移,注塑机构下降注塑时其边部会下压定位夹板,进而将带状原料夹持固定,保证注塑过程中工件不会移动,且夹持过程中对带状原料起到了一定的紧绷的作用,使得工件表面保持平整,避免注塑过程中工件偏移或者褶皱导致注塑失败影响后续的加工过程,注塑结束后,复位弹簧向上将活动柱顶起,使得定位夹板不再夹持带状原料,保证带状原料可以顺利向后移动,而圆形挡块对活动柱和定位夹板起到了限位作用,避免活动柱和定位夹板向上移动距离多大导致无法对带状原料进行限位。

15.4.设置有便捷中转机构,可以将冲压折弯后工件依次放置于输送带上,而驱动电机带动转动圆盘和驱动柱匀速转动,驱动柱会间歇的嵌入驱动槽内部,对转动块和转轴提供动力源,使得输送带间歇式的向前行进,保证工件可以在输送带上等距摆放;

16.将冲压折弯和后续的加工过程相互分离,在冲压折弯出现问题时,输送带上摆放的工件可以提供后续工序使用,避免后续加工产线全部停产,冲压折弯设备重新恢复加工后,工件可接着放置于输送带上,与前方放置的工件之间出现一定的空缺,而激光发射器发出激光可以直接穿过通光孔被激光接收器接收,工件行进时,其折弯的金属插针会对激光进行阻隔,即表明有工件移动至此处,后续工序的取料机构可以直接取下工件,若激光没有被阻隔,表明缺少工件,即取料机构不会移动,使得驱动电机持续转动,将后续补充的工件

向前输送,避免输送带中部由于设备故障出现的工件空缺导致后续工序的取料机构做无用功,且后面加工设备出现问题,冲压折弯可以继续行进,使得工件持续被摆放至输送带上,工件随着输送带向前行进,多出的工件会被输送至存放槽内部储存,待后面的加工设备重新恢复运转,即可正常将输送带上的工件依次取下,减小前后工序的互相影响,缩短停机的时间,提高了工作效率。

17.5.轴流风机向外抽风,利用吸附箱和吸气孔向下的气流对摆放的工件产生吸附的力,使得工件在输送带上保持稳定,工件自身重力小,摆放在输送带表面的工件向前输送的过程中容易受到设备振动的影响,避免工件位置发生偏移导致后面工序的取料机构无法准确的拿取工件,进而导致工件在后续的加工过程中摆放错误影响正常的加工过程。

18.综上所述,通过冲压和废料收集机构和注塑防护机构相互结合,在冲压过程中,升降板会上下反复行进,进而使得连接架和螺纹套筒上下反复运动,利用螺纹套筒和螺纹杆之间螺纹连接,在螺纹套筒反复运动时可以带动螺纹杆和搅拌叶片旋转,对原料熔炼桶内部的注塑原料进行搅拌,使得原料在原料熔炼桶受热更加均匀,避免原料熔炼桶中部的原料熔炼不足或者边部的原料加热过度影响原料的自身活力,且无须重新设置新的动力源,节约了生产成本;

19.通过便捷中转机构和注塑防护机构相互结合,利用输送气管将轴流风机产生的风流向后输送至风干箱体,进而通过吹气孔排出,对刚注塑结束后的工件进行风干,使得注塑部分充分凝固,避免注塑部分凝固不紧导致冲压折弯时出现失误,且排气孔将部分的气流排出,保证用于风干的气流风速平稳,避免风速过快导致带状原料被风吹后剧烈晃动影响正常的加工过程。

附图说明

20.附图用来提供对本发明的进一步理解,并且构成说明书的一部分,与本发明的实施例一起用于解释本发明,并不构成对本发明的限制。

21.在附图中:

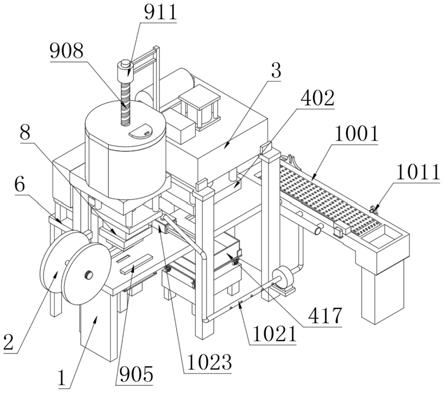

22.图1是本发明的结构示意图;

23.图2是本发明转动圆盘的安装结构示意图;

24.图3是本发明定位夹板的安装结构示意图;

25.图4是本发明固定板的安装结构示意图;

26.图5是本发明冲压和废料收集机构的结构示意图;

27.图6是本发明注塑防护机构的结构示意图;

28.图7是本发明螺纹杆的安装结构示意图;

29.图8是本发明便捷中转机构的结构示意图;

30.图9是本发明吸附箱的安装结构示意图;

31.图10是本发明风干箱体的安装结构示意图;

32.图中标号:1、加工平台;2、原料放置架;3、冲压机;

33.4、冲压和废料收集机构;401、液压驱动杆;402、升降板;403、冲压块;404、冲压模腔;405、活动槽;406、电动伸缩杆;407、活动挡板;408、清理刷;409、固定台;410、支撑架;411、接触按钮;412、蜂鸣器;413、下压柱;414、挤压弹簧;415、放置平板;416、l型限位板;

417、收集箱;

34.5、注塑槽;6、支架;7、原料熔炼桶;8、注塑机构;

35.9、注塑防护机构;901、固定板;902、活动柱;903、圆形挡块;904、复位弹簧;905、定位夹板;906、凹槽;907、条形导向板;908、螺纹杆;909、搅拌叶片;910、连接架;911、螺纹套筒;

36.10、便捷中转机构;1001、安装架;1002、转轴;1003、输送带;1004、驱动电机;1005、弧形导向块;1006、转动圆盘;1007、驱动柱;1008、转动块;1009、驱动槽;1010、存放槽;1011、激光发射器;1012、固定块;1013、通光孔;1014、激光接收器;1015、透气孔;1016、吸附箱;1017、吸气孔;1018、支管;1019、连接气管;1020、轴流风机;1021、输送气管;1022、排气孔;1023、风干箱体;1024、吹气孔。

具体实施方式

37.以下结合附图对本发明的优选实施例进行说明,应当理解,此处所描述的优选实施例仅用于说明和解释本发明,并不用于限定本发明。

38.实施例:如图1

‑

10所示,本发明提供一种技术方案,一种嵌件高精度冲压折弯模具,包括加工平台1,加工平台1顶部的一端固定安装有原料放置架2,加工平台1中部的一侧固定安装有冲压机3,冲压机3的下方位置处固定安装有冲压和废料收集机构4,使得冲压折弯过程中产生的废屑留在活动挡板407上,并将废屑排入收集箱417内部,在废屑堆积到一定程度时会通过蜂鸣器412对工作人员进行提醒;

39.冲压和废料收集机构4包括液压驱动杆401、升降板402、冲压块403、冲压模腔404、活动槽405、电动伸缩杆406、活动挡板407、清理刷408、固定台409、支撑架410、接触按钮411、蜂鸣器412、下压柱413、挤压弹簧414、放置平板415、l型限位板416和收集箱417;

40.冲压机3的底部固定安装有液压驱动杆401,液压驱动杆401的底端固定连接有升降板402,升降板402底端的中部设置有冲压块403,加工平台1的顶部与冲压块403对应位置处开设有冲压模腔404,冲压模腔404的底部开设有活动槽405,加工平台1的底端位于活动槽405一侧位置处固定安装有电动伸缩杆406,电动伸缩杆406的一端固定连接有活动挡板407,活动槽405顶部的一侧固定粘结有清理刷408,活动挡板407活动安装于活动槽405内部,清理刷408内嵌于活动槽405的一侧,清理刷408的端部与冲压模腔404相平齐,清理刷408的底端与活动挡板407的顶端紧密贴合,利用液压驱动杆401带动升降板402和冲压块403向下行进,进而冲压块403会将工件冲压切割入冲压模腔404内部,且使得工件一侧的金属插针折弯,冲压过程中会有部分的废屑掉落,活动挡板407对折弯后的工件起到了阻隔的作用,使得废屑和工件均留在冲压模腔404内部,在工件被取走后,电动伸缩杆406带动活动挡板407向活动槽405内部滑动,且清理刷408对活动挡板407的表面起到了清理作用,使得活动挡板407的表面保持洁净,且残留在活动挡板407表面的废屑可以被清扫掉落至收集箱417内部储存,避免废屑堆积在冲压模腔404内部导致后续工件冲压折弯时在工件表面留下压痕,冲压一次后即将废屑排出,使得冲压模腔404内部始终保持洁净;

41.加工平台1的底部固定安装有固定台409,固定台409顶端的四个边角位置处均固定安装有支撑架410,固定台409的顶端位于支撑架410下方位置处固定安装有接触按钮411,固定台409中部的一端固定安装有蜂鸣器412,四个支撑架410的中部均活动安装有下

压柱413,下压柱413的底端固定粘结有保护橡胶垫,接触按钮411和保护橡胶垫之间留有间隙,接触按钮411和蜂鸣器412相互连接,下压柱413的中部套接有挤压弹簧414,四个挤压弹簧414的顶端之间固定安装有放置平板415,放置平板415顶端的两边部对称固定安装有l型限位板416,放置平板415的顶部放置有收集箱417,收集箱417的两边部分别与两个l型限位板416相贴合,收集箱417位于冲压模腔404的正下方,收集箱417中部的一端固定连接有把手,便于取下收集箱417,利用l型限位板416对收集箱417起到了限位固定的作用,便于放置和安装收集箱417,使得收集箱417可以精准的被固定于冲压模腔404下方,收集箱417内部的废屑堆积越来越多,对挤压弹簧414的压力逐渐增大,使得挤压弹簧414被压缩,下压柱413向下移动,至收集箱417内部废屑堆积达到一定程度后,下压柱413和接触按钮411相接触,利用蜂鸣器412向工作人员发生提醒的信号,使得工作人员可以及时对收集箱417内部的废屑进行清理,可以根据收集的废屑的重量来精准的确定清理废屑的时间点,避免工作人员失误导致废屑过多溢出;

42.加工平台1的顶部靠近原料放置架2的一端开设有注塑槽5,原料放置架2的一侧固定安装有支架6,支架6的顶端固定安装有原料熔炼桶7,支架6的顶部位于原料熔炼桶7下方位置处固定安装有注塑机构8,加工平台1的中部与注塑槽5对应位置处固定安装有注塑防护机构9,定位夹板905和条形导向板907对带状原料起到了导向的作用,且在注塑过程中定位夹板905会将带状原料进行紧绷夹持,避免带状原料偏移导致注塑失败;

43.注塑防护机构9包括固定板901、活动柱902、圆形挡块903、复位弹簧904、定位夹板905、凹槽906、条形导向板907、螺纹杆908、搅拌叶片909、连接架910和螺纹套筒911;

44.加工平台1的底端位于注塑槽5下方位置处固定安装有固定板901,固定板901顶端的四个边角位置处均固定连接有活动柱902,活动柱902的中部固定安装有圆形挡块903,圆形挡块903的底端固定连接有复位弹簧904,两个活动柱902的顶端之间固定连接有定位夹板905,活动柱902贯穿于加工平台1,活动柱902和加工平台1之间活动连接,复位弹簧904套接于活动柱902的表面,复位弹簧904的底端与固定板901固定连接,两个定位夹板905对称分布于注塑槽5的两侧,加工平台1的顶端位于定位夹板905一侧位置处开设有凹槽906,定位夹板905的底端与凹槽906对应位置处固定连接有条形导向板907,原料熔炼桶7的中部转动安装有螺纹杆908,螺纹杆908的底部对称固定安装有搅拌叶片909,升降板402的中部靠近原料熔炼桶7的一端固定连接有连接架910,连接架910顶部的一端固定连接有螺纹套筒911,定位夹板905的底端与加工平台1的顶端之间留有间隙,间隙小于条形导向板907的厚度,条形导向板907的底端延伸至凹槽906的内部,螺纹套筒911套接于螺纹杆908的顶部,螺纹套筒911和螺纹杆908之间通过螺纹连接,利用定位夹板905和条形导向板907可以对带状的原料工件进行限位,使得带状原料稳定的向前行进,且条形导向板907的底端延伸至凹槽906内部,对带状原料进行阻隔,使得带状原料不会向两侧偏移,注塑机构8下降注塑时其边部会下压定位夹板905,进而将带状原料夹持固定,保证注塑过程中工件不会移动,且夹持过程中对带状原料起到了一定的紧绷的作用,使得工件表面保持平整,避免注塑过程中工件偏移或者褶皱导致注塑失败影响后续的加工过程,注塑结束后,复位弹簧904向上将活动柱902顶起,使得定位夹板905不再夹持带状原料,保证带状原料可以顺利向后移动,而圆形挡块903对活动柱902和定位夹板905起到了限位作用,避免活动柱902和定位夹板905移动距离多大导致无法对带状原料进行限位;

45.加工平台1的顶部远离原料放置架2的一端固定安装有便捷中转机构10,利用转动圆盘1006和驱动柱1007转动对转动块1008起到了驱动的作用,使得输送带1003可以向前间歇式的移动,将摆放的工件依次向前输送;

46.便捷中转机构10包括安装架1001、转轴1002、输送带1003、驱动电机1004、弧形导向块1005、转动圆盘1006、驱动柱1007、转动块1008、驱动槽1009、存放槽1010、激光发射器1011、固定块1012、通光孔1013、激光接收器1014、透气孔1015、吸附箱1016、吸气孔1017、支管1018、连接气管1019、轴流风机1020、输送气管1021、排气孔1022、风干箱体1023和吹气孔1024;

47.加工平台1的顶部远离原料放置架2的一端固定安装有安装架1001,安装架1001的顶部对称转动安装有转轴1002,转轴1002的中部套接有输送带1003,安装架1001的一端固定安装有驱动电机1004,驱动电机1004的输出轴固定连接有弧形导向块1005,弧形导向块1005的一端固定连接有转动圆盘1006,转动圆盘1006的一端边部固定连接有驱动柱1007,靠近驱动电机1004的一个转轴1002的一端固定连接有转动块1008,转动块1008的边部对称开设有驱动槽1009,安装架1001的顶部远离驱动电机1004的一端开设有存放槽1010,安装架1001的顶部位于存放槽1010一侧位置处固定安装有激光发射器1011,安装架1001的顶部远离激光发射器1011的一端固定安装有固定块1012,固定块1012的中部开设有通光孔1013,固定块1012的一端固定安装有激光接收器1014,弧形导向块1005与转动块1008的边部相贴合,驱动柱1007的一端延伸至驱动槽1009的内部,激光发射器1011、通光孔1013和激光接收器1014均位于同一竖直平面上,可以将冲压折弯后工件依次放置于输送带1003上,而驱动电机1004带动转动圆盘1006和驱动柱1007匀速转动,驱动柱1007会间歇的嵌入驱动槽1009内部,对转动块1008和转轴1002提供动力源,使得输送带1003间歇式的向前行进,保证工件可以在输送带1003上等距摆放;

48.将冲压折弯和后续的加工过程相互分离,在冲压折弯出现问题时,输送带1003上摆放的工件可以提供后续工序使用,避免后续加工产线全部停产,冲压折弯设备重新恢复加工后,工件可接着放置于输送带1003上,与前方放置的工件之间出现一定的空缺,而激光发射器1011发出激光可以直接穿过通光孔1013被激光接收器1014接收,工件行进时,其折弯的金属插针会对激光进行阻隔,即表明有工件移动至此处,后续工序的取料机构可以直接取下工件,若激光没有被阻隔,表明缺少工件,即取料机构不会移动,使得驱动电机1004持续转动,将后续补充的工件向前输送,避免输送带1003中部由于设备故障出现的工件空缺导致后续工序的取料机构做无用功,且后面加工设备出现问题,冲压折弯可以继续行进,使得工件持续被摆放至输送带1003上,工件随着输送带1003向前行进,多出的工件会被输送至存放槽1010内部储存,待后面的加工设备重新恢复运转,即可正常将输送带1003上的工件依次取下,减小前后工序的互相影响,缩短停机的时间,提高了工作效率;

49.输送带1003的表面开设有透气孔1015,安装架1001的顶端位于输送带1003中部位置处固定安装有吸附箱1016,吸附箱1016的顶部开设有吸气孔1017,吸附箱1016的一端等距固定连接有支管1018,支管1018的一端固定连接有连接气管1019,连接气管1019中部的一端固定安装有轴流风机1020,轴流风机1020的出气口固定连接有输送气管1021,输送气管1021的中部等距开设有排气孔1022,冲压机3的中部靠近注塑机构8的一端固定安装有风干箱体1023,风干箱体1023的底端开设有吹气孔1024,吸附箱1016的顶部与输送带1003之

间留有空隙,空隙为0.5

‑

0.8cm,输送气管1021的一端和风干箱体1023的顶部固定连接,风干箱体1023的底端与加工平台1的顶端之间留有间隙,风干箱体1023位于注塑槽5和冲压模腔404的中间位置处,轴流风机1020向外抽风,利用吸附箱1016和吸气孔1017向下的气流对摆放的工件产生吸附的力,使得工件在输送带1003上保持稳定,工件自身重力小,摆放在输送带1003表面的工件向前输送的过程中容易受到设备振动的影响,避免工件位置发生偏移导致后面工序的取料机构无法准确的拿取工件,进而导致工件在后续的加工过程中摆放错误影响正常的加工过程,利用输送气管1021将轴流风机1020产生的风流向后输送至风干箱体1023,进而通过吹气孔1024排出,对刚注塑结束后的工件进行风干,使得注塑部分充分凝固,避免注塑部分凝固不紧导致冲压折弯时出现失误,且排气孔1022将部分的气流排出,保证用于风干的气流风速平稳,避免风速过快导致带状原料被风吹后剧烈晃动影响正常的加工过程。

50.本发明的工作原理及使用流程:在使用一种嵌件高精度冲压折弯模具过程中,首先带状原料上连接有多个工件,位于原料放置架2上的带状原料会顺着加工平台1向前行进,将带状原料的两侧嵌入定位夹板905和加工平台1之间的缝隙中,且带状原料的两边侧与条形导向板907接触,条形导向板907对带状原料起到了导向的作用,避免带状原料行进过程中发生偏移,带状原料上的工件恰好移动至注塑槽5上方,且工件上的金属插针与注塑槽5相对应;

51.原料熔炼桶7内部的原料被熔炼,并输送至注塑机构,注塑机构8向下移动,注塑机构8底面的边部与定位夹板905接触,并向下挤压定位夹板905,复位弹簧904被压缩,活动柱902和圆形挡块903向下行进,使得条形导向板907嵌入凹槽906内部,定位夹板905余加工平台1的顶面相贴合,此时注塑机构8的底端压在工件上,并将熔炼后的注塑原料浇铸至工件的金属插针根部,在金属插针的根部形成一个保护层,使得金属插针在后续冲压折弯时可以顺利完好的被弯折,然后注塑机构8向上行进,不再挤压定位夹板905,复位弹簧904向上伸长,将定位夹板905和活动柱902顶起,而圆形挡块903会与加工平台1的底端相贴合,避免定位夹板905上升高度过大,接着带状原料即可继续向前行进;

52.提前将收集箱417放置于放置平板415上,且收集箱417的两边部分别与两侧的l型限位板416相接触,向内推动收集箱417,使其与l型限位板416的端部相贴合即可,带状原料上注塑后的工件移动至冲压模腔404的上方位置处,冲压机3启动,使得液压驱动杆401伸长,推动升降板402和冲压块403向下移动,冲压块403向下冲压工件,产生的剪切力会将工件由带状原料上裁剪,使得工件落入冲压模腔404内部,且会将工件一侧的金属插针折弯,工件落在活动挡板407上,避免工件掉落,然后液压驱动杆401带动升降板402向上移动,将冲压模腔404显露出来,利用机械手将冲压折弯掉落的工件取出,而冲压过程中产生的废屑会残留在活动挡板407表面,电动伸缩杆406收缩,带动活动挡板407移动,使得活动挡板407嵌入活动槽405的一侧,而活动挡板407在移动过程中,清理刷408会对其表面的废屑进行清理,使得废屑最终会穿过冲压模腔404掉落至收集箱417内部,带状原料会继续向前移动,使得新一个工件又行进至冲压模腔404的上方,电动伸缩杆406向前推动活动挡板407,使得活动挡板407再次移动至冲压模腔404的底部,升降板402和冲压块403再次向下移动对工件进行冲压折弯;

53.升降板402上下移动时,均会带动连接架910和螺纹套筒911一起上下活动,而螺纹

套筒911与螺纹杆908之间通过螺纹连接,在螺纹套筒911移动时,会带动螺纹杆908进行旋转,使得搅拌叶片909在原料熔炼桶7内部对注塑原料进行搅拌,使得注塑原料受热均匀,废屑持续在收集箱417内部堆积,废屑自身的重力会向下压放置平板415和下压柱413,使得挤压弹簧414被压缩,下压柱413的底端逐渐向接触按钮411移动,至收集箱417内部的废屑堆积满了之后,废屑的重力会使得下压柱413的底端与接触按钮411的顶部相贴合,进而启动了蜂鸣器412,对工作人员发出警告信息,提醒工作人员及时清理收集箱417,避免废屑过多向外溢出;

54.机械手拿取冲压折弯后的工件会摆放至输送带1003的表面,驱动电机1004持续转动,使得弧形导向块1005和转动圆盘1006随之一起转动,而驱动柱1007跟着转动圆盘1006转动时会间歇的嵌入驱动槽1009内部,进而对转动块1008进行驱动,使得转动块1008和转轴1002间歇式的转动,输送带1003即会间歇式的向前移动,将放置于输送带1003上的工件向前输送,且后续的工件均可等距的摆放在输送带1003上,至工件移动至固定块1012的一侧,激光发射器1011发出的激光,会被工件折弯后立起的金属插针阻挡,使得激光无法穿过通光孔1013被激光接收器1014接收,后续加工设备的取料机械手即会收到信息,将位于固定块1012一侧的工件取下,转移至后续的加工设备上;

55.且轴流风机1020启动,向外抽风,产生气流,利用吸附箱1016和透气孔1015,对放置于输送带1003上的工件产生吸附的作用,使得工件牢牢的贴合在输送带1003的表面,避免设备晃动导致工件歪斜使得后续设备的取料机械手无法准确的拿取工件,而轴流风机1020抽出的气流会输送至输送气管1021内部,且大部分气流由排气孔1022被排出,使得输送气管1021输送至风干箱体1023内部的气流呈现平稳状态,并由吹气孔1024吹向带状原料上金属插针根部注塑部位,对注塑部分起到了风干的作用,使得注塑的原料充分凝固。

56.若冲压折弯的设备发生故障,使得冲压折弯工序停止,驱动电机1004持续转动,使得摆放至输送带1003上的工件可以依次向后移动,以供后面加工工序使用,有输送带1003上摆放的工件,可以避免后面的设备全部停机,待冲压折弯设备恢复,将冲压的工件依次放置于输送带1003上,但放置的工件与前方的工件之间产生一定的空缺,在空缺段移动至固定块1012一侧位置处时,激光发射器1011发出的激光没有任何物品遮挡,可以顺利穿过通光孔1013,即显示此时无工件,使得后续设备的取料机械手不运行,输送带1003持续行进,一直到补充的工件移动至固定块1012一侧时,激光被堵塞,使得取料机械手运行,将工件向后转移,若后面工序的设备出现故障,冲压折弯过程不停,输送带1003上的工件可以持续向后输送,多出的工件会被输送至存放槽1010内部,在后续设备恢复后,即可正常的取下输送带1003上的工件。

57.最后应说明的是:以上所述仅为本发明的优选实例而已,并不用于限制本发明,尽管参照前述实施例对本发明进行了详细的说明,对于本领域的技术人员来说,其依然可以对前述各实施例所记载的技术方案进行修改,或者对其中部分技术特征进行等同替换。凡在本发明的精神和原则之内,所作的任何修改、等同替换、改进等,均应包含在本发明的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1