分段式聚氨酯复合材料5G智慧灯杆、其制备方法及副杆制备模具与流程

分段式聚氨酯复合材料5g智慧灯杆、其制备方法及副杆制备模具

技术领域

1.本发明涉及灯杆制备技术领域,尤其是涉及一种分段式聚氨酯复合材料5g智慧灯杆、其制备方法及副杆制备模具。

背景技术:

2.传统的钢架杆和水泥杆重量大,绝缘性、抗腐蚀性、抗及耐候性差,运输与安装成本高,不节能环保。现有的聚氨酯注射挤拉成型工艺生产大截面厚壁高强度制品存在浸润性性差,往往为了满足灯杆横纵向强度,而增加布的克数和层数,导致树脂注射导流性不良,纱层和布层浸润性差。

3.另外,单一的聚氨酯复合材料灯杆运输安装不变,功能简单,只能用作照明,无法满足现代城市的发展需求。

4.因此,针对上述问题本发明急需提供一种分段式聚氨酯复合材料5g智慧灯杆、其制备方法及副杆制备模具。

技术实现要素:

5.本发明的目的在于提供一种分段式聚氨酯复合材料5g智慧灯杆、其制备方法及副杆制备模具,通过分段式聚氨酯复合材料5g智慧灯杆的制备方法的设计以解决现有技术中存在的聚氨酯注射挤拉成型工艺生产大截面厚壁高强度制品存在浸润性性差,往往为了满足灯杆横纵向强度,而增加布的克数和层数,导致树脂注射导流性不良,纱层和布层浸润性差的技术问题。

6.本发明提供的一种分段式聚氨酯复合材料5g智慧灯杆的制备方法,包括如下步骤:

7.采用注射挤拉成型方法,将芯杆、纤维和织物挤拉于副杆模具内,注射聚氨酯复合材料,加热固化,获得聚氨酯复合材料副杆;

8.采用缠绕工艺,将浸泡于聚氨酯浸胶液的纤维缠绕于主杆模具上,制备聚氨酯复合材料主杆;

9.通过连接件将聚氨酯复合材料副杆和聚氨酯复合材料主杆连接,获得分段式聚氨酯复合材料5g智慧灯杆;

10.其中,第二布入孔织物由0

°

方向纤维、90

°

方向纤维和短切毡编织而成,第二布入孔织物单重为890g/m2,0

°

方向纤维单重为168g/m2、90

°

方向的纤维单重为496g/m2、短切毡单重为230g/m2;

11.在聚氨酯复合材料主杆制备过程中,纤维与主杆模具缠绕角度由内向外依次为(

±

55

°

)一层、(

±

18

°

)三层、(

±

18

°

)两层和(

±

55

°

)一层。

12.优选地,聚氨酯复合材料副杆制备过程中,注射聚氨酯复合材料的速度与芯杆、纤维和第二布入孔织物挤拉速度的关系为:

13.q=ρ*(1

‑

k)s*v

14.其中q为聚氨酯复合材料注射速度,单位为g/s;ρ为聚氨酯复合材料固化密度,单位为g/cm3;k为纤维体积含量;s为副杆截面积,单位为cm2;v为芯杆、纤维和第二布入孔织物挤拉速度,单位为cm/s。

15.优选地,聚氨酯复合材料副杆中的纤维体积含量为70%

‑

72%。

16.优选地,聚氨酯复合材料副杆中纤维的张力为40n

‑

50n。

17.优选地,副杆制备过程中,聚氨酯复合材料成分包括聚氨酯双组份异氰酸酯和多元醇,聚氨酯双组份异氰酸酯和多元醇的体积比为100:(80

‑

120);

18.在聚氨酯复合材料主杆制备过程中,聚氨酯浸胶液为聚氨酯双组份异氰酸酯和多元醇,聚氨酯双组份异氰酸酯和多元醇的体积比为100:(90

‑

120)。

19.本发明还提供了一种基于如上述中任一项所述的分段式聚氨酯复合材料5g智慧灯杆的制备方法获得的5g智慧灯杆,包括主杆和副杆,副杆通过连接件与主杆连接。

20.优选地,副杆的顶部还连接有顶法兰,主杆的底部连接有底法兰。

21.优选地,主杆的侧壁上开设有舱门,舱门上设有向下倾斜的散热孔。

22.优选地,主杆内部设有容纳腔室,容纳腔室容积为0.1m3。

23.本发明还提供了一种基于如上述中任一项所述的分段式聚氨酯复合材料5g智慧灯杆的制备方法的副杆制备模具,

24.包括芯杆定位筒,芯杆定位筒上间隔套设有至少两定位板,各定位板通过支撑框固定于一体,芯杆定位筒一端与注胶箱连通,各定位板由紧靠注胶箱一端向外依次按比例放大1.05

‑

1.3倍,各定位板上沿芯杆定位筒由内向外依次间隔环设至少一组第一布入孔和第二布入孔,第一布入孔和第二布入孔间设有多个纤维入孔;第一布入孔环向间隔布设,第二布入孔环向间隔布设。

25.本发明提供的一种分段式聚氨酯复合材料5g智慧灯杆的制备方法与现有技术相比具有以下进步:

26.1、本发明提供的分段式聚氨酯复合材料5g智慧灯杆的制备方法,通过合理的织物方向和纤维缠绕角度设计,产品纵向强度得到明显提升,采用两种不同工艺分段制备副杆和主杆,可以制备生产大截面厚壁高强制品,获得的分段式聚氨酯复合材料5g智慧灯杆强度高和重量轻的,方便拆卸和组装,便于运输。

27.2、本发明提供的分段式聚氨酯复合材料5g智慧灯杆的制备方法,通过注射聚氨酯复合材料的速度与芯杆、纤维和织物挤拉速度的关系的设计,实现注胶量和牵引速度的精准匹配,实现聚氨酯注射拉挤制备高强度大截面厚壁制品。

28.3、本发明提供的分段式聚氨酯复合材料5g智慧灯杆的制备方法,聚氨酯复合材料副杆中的纤维体积含量为70%

‑

72%,纤维的张力为40n

‑

50n,精准控制副杆中的纤维体积含量和纤维张力,保证副杆的强度,实现聚氨酯注射拉挤制备高强度大截面厚壁制品;制备的灯杆截面填充密实无杂斑。

附图说明

29.为了更清楚地说明本发明具体实施方式或现有技术中的技术方案,下面将对具体实施方式或现有技术描述中所需要使用的附图作简单地介绍,显而易见地,下面描述中的

附图是本发明的一些实施方式,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其他的附图。

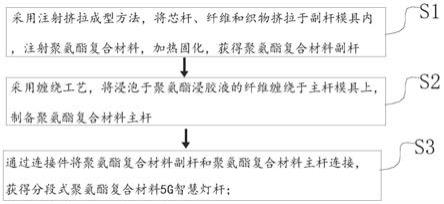

30.图1为本发明中所述分段式聚氨酯复合材料5g智慧灯杆的制备方法步骤框图;

31.图2为本发明中所述5g智慧灯杆的结构示意图(主视图);

32.图3为本发明中所述副杆制备模具的结构示意图(主视图);

33.图4为本发明中所述副杆制备模具的结构示意图(俯视图);

34.图5为本发明中所述定位板的结构示意图(主视图);

35.图6为本发明中所述副杆的铺层示意图。

36.附图标记说明:

37.1、芯杆定位筒;2、定位板;3、支撑框;4、注胶箱;5、第一布入孔;6、第二布入孔;7、纤维入孔;8、主杆;9、副杆;10、顶法兰;11、底法兰;12、舱门;13、容纳腔室;14;连接件。

具体实施方式

38.下面将结合附图对本发明的技术方案进行清楚、完整地描述,显然,所描述的实施例是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

39.如图1所示,本实施例提供了一种分段式聚氨酯复合材料5g智慧灯杆的制备方法,包括如下步骤:

40.s1)采用注射挤拉成型方法,将芯杆、纤维和织物挤拉于副杆模具内,注射聚氨酯复合材料,加热固化,获得聚氨酯复合材料副杆;

41.s2)采用缠绕工艺,将浸泡于聚氨酯浸胶液的纤维缠绕于主杆模具上,制备聚氨酯复合材料主杆;

42.s3)通过连接件将聚氨酯复合材料副杆和聚氨酯复合材料主杆连接,获得分段式聚氨酯复合材料5g智慧灯杆;

43.其中,第二布入孔织物由0

°

方向纤维、90

°

方向纤维和短切毡编织而成,第二布入孔织物单重为890g/m2,0

°

方向纤维单重为168g/m2、90

°

方向的纤维单重为496g/m2、短切毡单重为230g/m2;

44.在聚氨酯复合材料主杆制备过程中,纤维与主杆模具缠绕角度由内向外依次为(

±

55

°

)一层、(

±

18

°

)三层、(

±

18

°

)两层和(

±

55

°

)一层。

45.纤维为玻璃纤维,玻璃纤维铺层与主杆芯棒形成的缠绕角度是往复缠绕,有正向缠绕和负向缠绕,依次为

±

55

°

1层,

±

18

°

3层,

±

55

°

1层,

±

18

°

2层,

±

55

°

1层;角度越大90

°

方向强度越大,角度越小,0

°

方向强度越大,保证横纵向强度。

46.本发明通过合理的设计织物方向和纤维缠绕角度,产品纵向强度得到明显提升,采用两种不同工艺分段制备副杆和主杆,可以制备生产大截面厚壁高强制品,获得的分段式聚氨酯复合材料5g智慧灯杆强度高和重量轻的,方便拆卸和组装,便于运输。

47.本发明的聚氨酯复合材料副杆制备过程中,注射聚氨酯复合材料的速度与芯杆、纤维和第二布入孔织物挤拉速度的关系为:

48.q=ρ*(1

‑

k)s*v

49.其中q为聚氨酯复合材料注射速度,单位为g/s;ρ为聚氨酯复合材料固化密度,单

位为g/cm3;k为纤维体积含量;s为副杆截面积,单位为cm2、v为芯杆、纤维和第二布入孔织物挤拉速度,单位为cm/s。

50.通过注射聚氨酯复合材料的速度与芯杆、纤维和织物挤拉速度的关系的设计,实现注胶量和牵引速度的精准匹配,实现聚氨酯注射拉挤制备高强度大截面厚壁制品。

51.本发明的聚氨酯复合材料副杆中的纤维体积含量为70%

‑

72%,纤维的张力为40n

‑

50n,精准控制副杆中的纤维体积含量和纤维张力,保证副杆的强度,实现聚氨酯注射拉挤制备高强度大截面厚壁制品;制备的灯杆截面填充密实无杂斑。

52.本发明的副杆制备过程中,聚氨酯复合材料成分包括聚氨酯双组份异氰酸酯和多元醇,聚氨酯双组份异氰酸酯和多元醇的体积比为100:(80

‑

120);在聚氨酯复合材料主杆制备过程中,聚氨酯浸胶液为聚氨酯双组份异氰酸酯和多元醇,聚氨酯双组份异氰酸酯和多元醇的体积比为100:(90

‑

120)。

53.本发明通过副杆制备过程中,聚氨酯复合材料成分包括聚氨酯双组份异氰酸酯和多元醇,聚氨酯双组份异氰酸酯和多元醇的体积比为100:(80

‑

120)的设计,固化反应充分,灯杆表面光滑;通过在聚氨酯复合材料主杆制备过程中,聚氨酯浸胶液为聚氨酯双组份异氰酸酯和多元醇,聚氨酯双组份异氰酸酯和多元醇的体积比为100:(90

‑

120)的设计,提高纤维的浸润性,提高获得灯杆的强度。

54.本发明还提供了一种基于如上述中任一项所述的分段式聚氨酯复合材料5g智慧灯杆的制备方法获得的5g智慧灯杆,包括主杆8和副杆9,副杆9通过连接件14与主杆8连接。

55.本发明通过主杆8和副杆9,副杆9通过连接件14与主杆8连接的设计,分段式设计,方便安装、拆卸和运输,采用聚氨酯复合材料制备,重量轻,轻度高,满足5g智慧灯杆的要求,降低运输成本和安装城北,节能环保。

56.本发明的连接件14为金属连接件。

57.如图2所示,本实施例的副杆9的顶部还连接有顶法兰10,主杆8的底部连接有底法兰11。

58.本发明通过副杆9的顶部还连接有顶法兰10,主杆8的底部连接有底法兰11的设计,可集成配电、通信、防雷和接地等单元。

59.如图2所示,本实施例的主杆8的侧壁上开设有舱门12,舱门12上设有向下倾斜的散热孔。

60.本发明通过主杆的侧壁上开设有舱门,舱门上设有向下倾斜的散热孔的设计,方便维修安装,舱门表面开斜孔散热孔,方便散热和防雨。

61.本发明的主杆内部设有容纳腔室13,容纳腔室13容积为0.1m3,可以安装电子设备,同时实现照明、5g基站、充电、实时交通流量监测、天气预报等多功能应用。

62.本发明的容纳腔室13内安装有设备仓支架15。

63.如图3、图4和图5,本发明还提供了一种基于如上述中任一项所述的分段式聚氨酯复合材料5g智慧灯杆的制备方法的副杆制备模具,包括芯杆定位筒1,芯杆定位筒1上间隔套设有至少两定位板2,各定位板2通过支撑框3固定于一体,芯杆定位筒1一端与注胶箱4连通,各定位板2由紧靠注胶箱4一端向外依次按比例放大1.05

‑

1.3倍,各定位板2上沿芯杆定位筒由内向外依次间隔环设至少一组第一布入孔5和第二布入孔6,第一布入孔5和第二布入孔6间设有多个纤维入孔7;第一布入孔5环向间隔布设,第二布入孔6环向间隔布设。

64.本发明通过包括芯杆定位筒1,芯杆定位筒1上间隔套设有至少两定位板2,各定位板2通过支撑框3固定于一体,芯杆定位筒1一端与注胶箱4连通,各定位板2由紧靠注胶箱4一端向外依次按比例放大1.05

‑

1.3倍,各定位板2上沿芯杆定位筒由内向外依次间隔环设至少一组第一布入孔5和第二布入孔6,第一布入孔5和第二布入孔6间设有多个纤维入孔7;第一布入孔5环向间隔布设,第二布入孔6环向间隔布设的设计,可以对第二布入孔织物和纤维进行限位牵引,合理设计副杆的织物的方向和铺层结构,产品横纵向强度大幅增强,各定位板2由紧靠注胶箱4一端向外依次按比例放大1.05

‑

1.3,锥形预成型导向结构,有效的解决大截面复杂机构聚氨酯注射拉挤成型制品纱布走位不当等问题,从而实现聚氨酯注射拉挤制备高强度大截面厚壁制品。

65.如图5所示,本实施例的第一布入孔5和第二布入孔6为长条形或u行中的至少一种,纤维入孔7为圆形。

66.如图6所示,本发明在制备副杆时,进行了铺层设计,在芯杆的外层一侧铺设第一布层901、第一纱层902、第二布层903、第二纱层904和第三布层905;第一布层901、第二布层903和第三布层905沿副杆周向间隔设置,第一纱层902和第二纱层904沿副杆周向间隔设置,合理的铺层方式,纱层之间增加布层,采用多布搭接方法,保证产品的强度同时,不影响浸润性。

67.最后应说明的是:以上各实施例仅用以说明本发明的技术方案,而非对其限制;尽管参照前述各实施例对本发明进行了详细的说明,本领域的普通技术人员应当理解:其依然可以对前述各实施例所记载的技术方案进行修改,或者对其中部分或者全部技术特征进行等同替换;而这些修改或者替换,并不使相应技术方案的本质脱离本发明各实施例技术方案的范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1