装饰条免喷涂聚丙烯复合材料的生产设备及其制备方法与流程

1.本发明涉及复合材料的生产领域,特别涉及装饰条免喷涂聚丙烯复合材料的生产设备及其制备方法。

背景技术:

2.聚丙烯复合材料的生产设备是一种进行聚丙烯复合材料加工成型的支撑设备,装饰条在生活中的使用随处可见,在装饰条进行使用的时候,外表面可以采用聚丙烯复合材料进行防护,免喷涂,更加实用,聚丙烯复合材料的加工方式也越来越多样化,随着科技的不断发展,人们对于聚丙烯复合材料的生产设备的制造工艺要求也越来越高。

3.现有技术中,授权公告号为cn202011503552.6的专利公开了一种高强度阻燃abs复合材料生产工艺与生产系统,装夹机构对成型模具进行装夹,对移动机构将移动支架运输到注塑机构ⅰ的下侧,注塑机构ⅰ对成型模具进行第一次注塑形成阻燃外层,注塑机构ⅱ对成型模具进行第二次注塑形成高强度外层;阻燃外层由可注塑的阻燃材料制成,高强度外层由可注塑的高强度材料制成,可以制备阻燃和高强度兼备的管材,现有的聚丙烯复合材料的生产设备在使用时存在一定的弊端,首先,在进行使用的时候不能很方便的对材料之间进行配比操作,材料的进料与配比较为麻烦,需要借助其他工具,不利于人们的使用,还有,在进行使用的时候材料的共混效果较差,工作效率低,成型效果较差,给人们的使用过程带来了一定的不利影响,为此,我们提出装饰条免喷涂聚丙烯复合材料的生产设备及其制备方法。

技术实现要素:

4.本发明的主要目的在于提供装饰条免喷涂聚丙烯复合材料的生产设备及其制备方法,可以有效解决背景技术中的问题。

5.为实现上述目的,本发明采取的技术方案为:装饰条免喷涂聚丙烯复合材料的生产设备,包括复合模压底座与复合共混箱,所述复合模压底座的下端定位安装有定位底座,所述复合模压底座的中部开设有成型槽,所述复合模压底座的上端安装有支撑杆,所述支撑杆的上端安装有定位支撑板,所述定位支撑板的上端安装有驱动气缸,所述定位支撑板的底部安装有定位板,所述定位板的下端安装有模压板。

6.作为一种优选的技术方案,所述复合共混箱的下端安装有定位支脚,所述复合共混箱的一侧安装有导料管,所述复合共混箱的上端安装有安装连接板,所述安装连接板的中部开设有进料口,所述复合共混箱的前端安装有观察窗,所述复合共混箱的外侧安装有驱动电机,所述驱动电机的一侧安装有搅拌杆,所述搅拌杆的外壁安装有搅拌支杆,所述搅拌杆的外表面安装有耐磨层。

7.作为一种优选的技术方案,所述安装连接板的上端安装有进料配比箱,所述进料配比箱包括多组配比盒,所述配比盒的上端安装有进料管,所述配比盒的内侧开设有进料箱,所述配比盒的前端安装有刻度窗,所述进料箱的内侧开设有进料孔,所述进料配比箱的

底部安装有阀板。

8.作为一种优选的技术方案,所述成型槽的底部安装有拆装护壳,所述成型槽的外侧开设有导料口,所述成型槽的一角安装有阀门,所述阀门的上端安装有拉手。

9.作为一种优选的技术方案,所述复合共混箱与驱动电机之间设置有安装座,所述复合共混箱的一侧通过安装座与驱动电机的内侧定位连接,所述复合共混箱与安装连接板之间设置有定位座,所述复合共混箱的上端通过定位座与安装连接板的下端定位连接,所述驱动电机与搅拌杆之间设置有轴承,所述驱动电机的内侧通过轴承与搅拌杆的一端活动连接。

10.作为一种优选的技术方案,所述进料配比箱与阀板之间设置有滑槽,所述进料配比箱的底部通过滑槽与阀板的外侧活动连接,所述配比盒与刻度窗之间设置有定位架,所述配比盒的前端通过定位架与刻度窗的外侧定位连接。

11.作为一种优选的技术方案,所述成型槽与拆装护壳之间设置有安装卡座,所述成型槽的内侧通过安装卡座与拆装护壳的外侧为可拆卸连接,所述成型槽与阀门之间设置有滑道,所述成型槽的一角通过滑道与阀门的外侧活动连接。

12.装饰条免喷涂聚丙烯复合材料的生产设备的制备方法,包括以下操作步骤:

13.s1:在使用时首先将复合模压底座与复合共混箱放置到指定的工作地方,复合模压底座的底部通过定位底座进行定位,复合共混箱的底部通过定位支脚进行定位,复合模压底座的上端安装支撑杆、定位板、模压板、驱动气缸与定位支撑板,可以进行压合操作,通过模压板升降进行压合;

14.s2:复合共混箱的上端通过安装连接板安装有进料配比箱,进料配比箱由多组配比盒组成,将聚丙烯材料与各个复合材料通过进料管分别填入不同的配比盒的内部进行配比,通过刻度窗观察入料的量,配比更加精确,各个材料配比完成后,活动阀板,打开进料孔的位置,进料孔与进料口连通,从而流入复合共混箱的内部;

15.s3:复合材料进行复合共混箱的内部后,通过驱动电机驱动搅拌杆、搅拌支杆进行旋转搅拌操作,将复合材料之间充分进行共混操作,观察窗便于进行观察,共混操作完成后,将共混后的复合材料通过导料管导入到成型槽的内部位置;

16.s4:聚丙烯复合材料进入到成型槽的内部后进行定型操作,导入物料时从导料口的位置进入,通过拉手可以活动调节阀门,从而起到开关阀的作用,拆装护壳可以拆装更换,增加成型槽的使用寿命,聚丙烯复合材料在拆装护壳内部定型后经过模压板压合成型,成型完成,聚丙烯复合材料制备结束。

17.与现有技术相比,本发明提供了装饰条免喷涂聚丙烯复合材料的生产设备及其制备方法,具备以下有益效果:该装饰条免喷涂聚丙烯复合材料的生产设备及其制备方法,通过进料配比箱、复合共混箱与模压成型槽能够方便更好的对材料之间进行配比操作,观察更加快速,配比更为精确,无需借助外物,更为方便,还可以方便更好的进行复合共混操作,增加复合效果,成型更加快速简单,成型效果优异,简单实用,首先将复合模压底座与复合共混箱放置到指定的工作地方,复合模压底座的底部通过定位底座进行定位,复合共混箱的底部通过定位支脚进行定位,复合模压底座的上端安装支撑杆、定位板、模压板、驱动气缸与定位支撑板,可以进行压合操作,通过模压板升降进行压合,复合共混箱的上端通过安装连接板安装有进料配比箱,进料配比箱由多组配比盒组成,将聚丙烯材料与各个复合材

料通过进料管分别填入不同的配比盒的内部进行配比,通过刻度窗观察入料的量,配比更加精确,各个材料配比完成后,活动阀板,打开进料孔的位置,进料孔与进料口连通,从而流入复合共混箱的内部,复合材料进行复合共混箱的内部后,通过驱动电机驱动搅拌杆、搅拌支杆进行旋转搅拌操作,将复合材料之间充分进行共混操作,观察窗便于进行观察,共混操作完成后,将共混后的复合材料通过导料管导入到成型槽的内部位置,聚丙烯复合材料进入到成型槽的内部后进行定型操作,导入物料时从导料口的位置进入,通过拉手可以活动调节阀门,从而起到开关阀的作用,拆装护壳可以拆装更换,增加成型槽的使用寿命,聚丙烯复合材料在拆装护壳内部定型后经过模压板压合成型,成型完成,聚丙烯复合材料制备结束,整个聚丙烯复合材料的生产设备结构简单,操作方便,使用的效果相对于传统方式更好。

附图说明

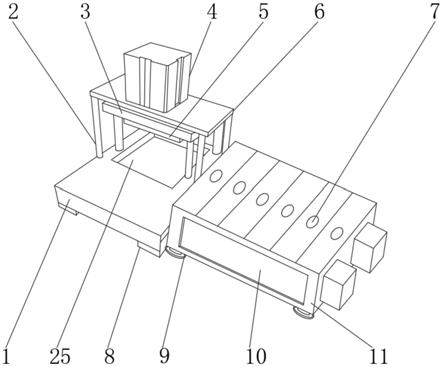

18.图1为本发明装饰条免喷涂聚丙烯复合材料的生产设备及其制备方法的整体结构示意图。

19.图2为本发明装饰条免喷涂聚丙烯复合材料的生产设备及其制备方法中配比共混箱的结构示意图。

20.图3为本发明装饰条免喷涂聚丙烯复合材料的生产设备及其制备方法中共混箱的结构示意图。

21.图4为本发明装饰条免喷涂聚丙烯复合材料的生产设备及其制备方法中搅拌机构的结构示意图。

22.图5为本发明装饰条免喷涂聚丙烯复合材料的生产设备及其制备方法中进料配比箱的结构示意图。

23.图6为本发明装饰条免喷涂聚丙烯复合材料的生产设备及其制备方法中配比盒的结构示意图。

24.图7为本发明装饰条免喷涂聚丙烯复合材料的生产设备及其制备方法中成型槽的结构示意图。

25.附图标记:1、复合模压底座;2、支撑杆;3、定位板;4、驱动气缸;5、模压板;6、定位支撑板;7、进料口;8、定位底座;9、定位支脚;10、观察窗;11、复合共混箱;12、进料配比箱;13、进料管;14、导料管;15、驱动电机;16、安装连接板;17、搅拌杆;18、搅拌支杆;19、耐磨层;20、配比盒;21、阀板;22、刻度窗;23、进料箱;24、进料孔;25、成型槽;26、拆装护壳;27、导料口;28、阀门;29、拉手。

具体实施方式

26.为使本发明的目的、技术方案和优点更加清楚明了,下面结合具体实施方式并参照附图,对本发明进一步详细说明。应该理解,这些描述只是示例性的,而并非要限制本发明的范围。此外,在以下说明中,省略了对公知结构和技术的描述,以避免不必要地混淆本发明的概念。

27.实施例一:

28.如图1

‑

4所示,装饰条免喷涂聚丙烯复合材料的生产设备,包括复合模压底座1与

复合共混箱11,复合模压底座1的下端定位安装有定位底座8,复合模压底座1的中部开设有成型槽25,复合模压底座1的上端安装有支撑杆2,支撑杆2的上端安装有定位支撑板6,定位支撑板6的上端安装有驱动气缸4,定位支撑板6的底部安装有定位板3,定位板3的下端安装有模压板5。

29.进一步的,复合共混箱11的下端安装有定位支脚9,复合共混箱11的一侧安装有导料管14,复合共混箱11的上端安装有安装连接板16,安装连接板16的中部开设有进料口7,复合共混箱11的前端安装有观察窗10,复合共混箱11的外侧安装有驱动电机15,驱动电机15的一侧安装有搅拌杆17,搅拌杆17的外壁安装有搅拌支杆18,搅拌杆17的外表面安装有耐磨层19。

30.进一步的,安装连接板16的上端安装有进料配比箱12,进料配比箱12包括多组配比盒20,配比盒20的上端安装有进料管13,配比盒20的内侧开设有进料箱23,配比盒20的前端安装有刻度窗22,进料箱23的内侧开设有进料孔24,进料配比箱12的底部安装有阀板21。

31.进一步的,成型槽25的底部安装有拆装护壳26,成型槽25的外侧开设有导料口27,成型槽25的一角安装有阀门28,阀门28的上端安装有拉手29。

32.进一步的,复合共混箱11与驱动电机15之间设置有安装座,复合共混箱11的一侧通过安装座与驱动电机15的内侧定位连接,复合共混箱11与安装连接板16之间设置有定位座,复合共混箱11的上端通过定位座与安装连接板16的下端定位连接,驱动电机15与搅拌杆17之间设置有轴承,驱动电机15的内侧通过轴承与搅拌杆17的一端活动连接。

33.进一步的,进料配比箱12与阀板21之间设置有滑槽,进料配比箱12的底部通过滑槽与阀板21的外侧活动连接,配比盒20与刻度窗22之间设置有定位架,配比盒20的前端通过定位架与刻度窗22的外侧定位连接。

34.进一步的,成型槽25与拆装护壳26之间设置有安装卡座,成型槽25的内侧通过安装卡座与拆装护壳26的外侧为可拆卸连接,成型槽25与阀门28之间设置有滑道,成型槽25的一角通过滑道与阀门28的外侧活动连接。

35.装饰条免喷涂聚丙烯复合材料的生产设备的制备方法,包括以下操作步骤:

36.s1:在使用时首先将复合模压底座1与复合共混箱11放置到指定的工作地方,复合模压底座1的底部通过定位底座8进行定位,复合共混箱11的底部通过定位支脚9进行定位,复合模压底座1的上端安装支撑杆2、定位板3、模压板5、驱动气缸4与定位支撑板6,可以进行压合操作,通过模压板5升降进行压合;

37.s2:复合共混箱11的上端通过安装连接板16安装有进料配比箱12,进料配比箱12由多组配比盒20组成,将聚丙烯材料与各个复合材料通过进料管13分别填入不同的配比盒20的内部进行配比,通过刻度窗22观察入料的量,配比更加精确,各个材料配比完成后,活动阀板21,打开进料孔24的位置,进料孔24与进料口7连通,从而流入复合共混箱11的内部;

38.s3:复合材料进行复合共混箱11的内部后,通过驱动电机15驱动搅拌杆17、搅拌支杆18进行旋转搅拌操作,将复合材料之间充分进行共混操作,观察窗10便于进行观察,共混操作完成后,将共混后的复合材料通过导料管14导入到成型槽25的内部位置;

39.s4:聚丙烯复合材料进入到成型槽25的内部后进行定型操作,导入物料时从导料口27的位置进入,通过拉手29可以活动调节阀门28,从而起到开关阀的作用,拆装护壳26可以拆装更换,增加成型槽25的使用寿命,聚丙烯复合材料在拆装护壳26内部定型后经过模

压板5压合成型,成型完成,聚丙烯复合材料制备结束。

40.实施例二:

41.在实施例一的基础上,如图1、5、6所示,装饰条免喷涂聚丙烯复合材料的生产设备,包括复合模压底座1与复合共混箱11,复合模压底座1的下端定位安装有定位底座8,复合模压底座1的中部开设有成型槽25,复合模压底座1的上端安装有支撑杆2,支撑杆2的上端安装有定位支撑板6,定位支撑板6的上端安装有驱动气缸4,定位支撑板6的底部安装有定位板3,定位板3的下端安装有模压板5。

42.进一步的,复合共混箱11的下端安装有定位支脚9,复合共混箱11的一侧安装有导料管14,复合共混箱11的上端安装有安装连接板16,安装连接板16的中部开设有进料口7,复合共混箱11的前端安装有观察窗10,复合共混箱11的外侧安装有驱动电机15,驱动电机15的一侧安装有搅拌杆17,搅拌杆17的外壁安装有搅拌支杆18,搅拌杆17的外表面安装有耐磨层19。

43.进一步的,安装连接板16的上端安装有进料配比箱12,进料配比箱12包括多组配比盒20,配比盒20的上端安装有进料管13,配比盒20的内侧开设有进料箱23,配比盒20的前端安装有刻度窗22,进料箱23的内侧开设有进料孔24,进料配比箱12的底部安装有阀板21。

44.进一步的,成型槽25的底部安装有拆装护壳26,成型槽25的外侧开设有导料口27,成型槽25的一角安装有阀门28,阀门28的上端安装有拉手29。

45.进一步的,复合共混箱11与驱动电机15之间设置有安装座,复合共混箱11的一侧通过安装座与驱动电机15的内侧定位连接,复合共混箱11与安装连接板16之间设置有定位座,复合共混箱11的上端通过定位座与安装连接板16的下端定位连接,驱动电机15与搅拌杆17之间设置有轴承,驱动电机15的内侧通过轴承与搅拌杆17的一端活动连接。

46.进一步的,进料配比箱12与阀板21之间设置有滑槽,进料配比箱12的底部通过滑槽与阀板21的外侧活动连接,配比盒20与刻度窗22之间设置有定位架,配比盒20的前端通过定位架与刻度窗22的外侧定位连接。

47.进一步的,成型槽25与拆装护壳26之间设置有安装卡座,成型槽25的内侧通过安装卡座与拆装护壳26的外侧为可拆卸连接,成型槽25与阀门28之间设置有滑道,成型槽25的一角通过滑道与阀门28的外侧活动连接。

48.装饰条免喷涂聚丙烯复合材料的生产设备的制备方法,包括以下操作步骤:

49.s1:在使用时首先将复合模压底座1与复合共混箱11放置到指定的工作地方,复合模压底座1的底部通过定位底座8进行定位,复合共混箱11的底部通过定位支脚9进行定位,复合模压底座1的上端安装支撑杆2、定位板3、模压板5、驱动气缸4与定位支撑板6,可以进行压合操作,通过模压板5升降进行压合;

50.s2:复合共混箱11的上端通过安装连接板16安装有进料配比箱12,进料配比箱12由多组配比盒20组成,将聚丙烯材料与各个复合材料通过进料管13分别填入不同的配比盒20的内部进行配比,通过刻度窗22观察入料的量,配比更加精确,各个材料配比完成后,活动阀板21,打开进料孔24的位置,进料孔24与进料口7连通,从而流入复合共混箱11的内部;

51.s3:复合材料进行复合共混箱11的内部后,通过驱动电机15驱动搅拌杆17、搅拌支杆18进行旋转搅拌操作,将复合材料之间充分进行共混操作,观察窗10便于进行观察,共混操作完成后,将共混后的复合材料通过导料管14导入到成型槽25的内部位置;

52.s4:聚丙烯复合材料进入到成型槽25的内部后进行定型操作,导入物料时从导料口27的位置进入,通过拉手29可以活动调节阀门28,从而起到开关阀的作用,拆装护壳26可以拆装更换,增加成型槽25的使用寿命,聚丙烯复合材料在拆装护壳26内部定型后经过模压板5压合成型,成型完成,聚丙烯复合材料制备结束。

53.实施例三:

54.在实施例二的基础上,如图1、7所示,装饰条免喷涂聚丙烯复合材料的生产设备,包括复合模压底座1与复合共混箱11,复合模压底座1的下端定位安装有定位底座8,复合模压底座1的中部开设有成型槽25,复合模压底座1的上端安装有支撑杆2,支撑杆2的上端安装有定位支撑板6,定位支撑板6的上端安装有驱动气缸4,定位支撑板6的底部安装有定位板3,定位板3的下端安装有模压板5。

55.进一步的,复合共混箱11的下端安装有定位支脚9,复合共混箱11的一侧安装有导料管14,复合共混箱11的上端安装有安装连接板16,安装连接板16的中部开设有进料口7,复合共混箱11的前端安装有观察窗10,复合共混箱11的外侧安装有驱动电机15,驱动电机15的一侧安装有搅拌杆17,搅拌杆17的外壁安装有搅拌支杆18,搅拌杆17的外表面安装有耐磨层19。

56.进一步的,安装连接板16的上端安装有进料配比箱12,进料配比箱12包括多组配比盒20,配比盒20的上端安装有进料管13,配比盒20的内侧开设有进料箱23,配比盒20的前端安装有刻度窗22,进料箱23的内侧开设有进料孔24,进料配比箱12的底部安装有阀板21。

57.进一步的,成型槽25的底部安装有拆装护壳26,成型槽25的外侧开设有导料口27,成型槽25的一角安装有阀门28,阀门28的上端安装有拉手29。

58.进一步的,复合共混箱11与驱动电机15之间设置有安装座,复合共混箱11的一侧通过安装座与驱动电机15的内侧定位连接,复合共混箱11与安装连接板16之间设置有定位座,复合共混箱11的上端通过定位座与安装连接板16的下端定位连接,驱动电机15与搅拌杆17之间设置有轴承,驱动电机15的内侧通过轴承与搅拌杆17的一端活动连接。

59.进一步的,进料配比箱12与阀板21之间设置有滑槽,进料配比箱12的底部通过滑槽与阀板21的外侧活动连接,配比盒20与刻度窗22之间设置有定位架,配比盒20的前端通过定位架与刻度窗22的外侧定位连接。

60.进一步的,成型槽25与拆装护壳26之间设置有安装卡座,成型槽25的内侧通过安装卡座与拆装护壳26的外侧为可拆卸连接,成型槽25与阀门28之间设置有滑道,成型槽25的一角通过滑道与阀门28的外侧活动连接。

61.装饰条免喷涂聚丙烯复合材料的生产设备的制备方法,包括以下操作步骤:

62.s1:在使用时首先将复合模压底座1与复合共混箱11放置到指定的工作地方,复合模压底座1的底部通过定位底座8进行定位,复合共混箱11的底部通过定位支脚9进行定位,复合模压底座1的上端安装支撑杆2、定位板3、模压板5、驱动气缸4与定位支撑板6,可以进行压合操作,通过模压板5升降进行压合;

63.s2:复合共混箱11的上端通过安装连接板16安装有进料配比箱12,进料配比箱12由多组配比盒20组成,将聚丙烯材料与各个复合材料通过进料管13分别填入不同的配比盒20的内部进行配比,通过刻度窗22观察入料的量,配比更加精确,各个材料配比完成后,活动阀板21,打开进料孔24的位置,进料孔24与进料口7连通,从而流入复合共混箱11的内部;

64.s3:复合材料进行复合共混箱11的内部后,通过驱动电机15驱动搅拌杆17、搅拌支杆18进行旋转搅拌操作,将复合材料之间充分进行共混操作,观察窗10便于进行观察,共混操作完成后,将共混后的复合材料通过导料管14导入到成型槽25的内部位置;

65.s4:聚丙烯复合材料进入到成型槽25的内部后进行定型操作,导入物料时从导料口27的位置进入,通过拉手29可以活动调节阀门28,从而起到开关阀的作用,拆装护壳26可以拆装更换,增加成型槽25的使用寿命,聚丙烯复合材料在拆装护壳26内部定型后经过模压板5压合成型,成型完成,聚丙烯复合材料制备结束。

66.需要说明的是,本发明为装饰条免喷涂聚丙烯复合材料的生产设备及其制备方法,包括复合模压底座1、支撑杆2、定位板3、驱动气缸4、模压板5、定位支撑板6、进料口7、定位底座8、定位支脚9、观察窗10、复合共混箱11、进料配比箱12、进料管13、导料管14、驱动电机15、安装连接板16、搅拌杆17、搅拌支杆18、耐磨层19、配比盒20、阀板21、刻度窗22、进料箱23、进料孔24、成型槽25、拆装护壳26、导料口27、阀门28、拉手29,在使用时首先将复合模压底座1与复合共混箱11放置到指定的工作地方,复合模压底座1的底部通过定位底座8进行定位,复合共混箱11的底部通过定位支脚9进行定位,复合模压底座1的上端安装支撑杆2、定位板3、模压板5、驱动气缸4与定位支撑板6,可以进行压合操作,通过模压板5升降进行压合,复合共混箱11的上端通过安装连接板16安装有进料配比箱12,进料配比箱12由多组配比盒20组成,将聚丙烯材料与各个复合材料通过进料管13分别填入不同的配比盒20的内部进行配比,通过刻度窗22观察入料的量,配比更加精确,各个材料配比完成后,活动阀板21,打开进料孔24的位置,进料孔24与进料口7连通,从而流入复合共混箱11的内部,复合材料进行复合共混箱11的内部后,通过驱动电机15驱动搅拌杆17、搅拌支杆18进行旋转搅拌操作,将复合材料之间充分进行共混操作,观察窗10便于进行观察,共混操作完成后,将共混后的复合材料通过导料管14导入到成型槽25的内部位置,聚丙烯复合材料进入到成型槽25的内部后进行定型操作,导入物料时从导料口27的位置进入,通过拉手29可以活动调节阀门28,从而起到开关阀的作用,拆装护壳26可以拆装更换,增加成型槽25的使用寿命,聚丙烯复合材料在拆装护壳26内部定型后经过模压板5压合成型,成型完成,聚丙烯复合材料制备结束,整个操作简单快捷,较为实用。

67.应当理解的是,本发明的上述具体实施方式仅仅用于示例性说明或解释本发明的原理,而不构成对本发明的限制。因此,在不偏离本发明的精神和范围的情况下所做的任何修改、等同替换、改进等,均应包含在本发明的保护范围之内。此外,本发明所附权利要求旨在涵盖落入所附权利要求范围和边界、或者这种范围和边界的等同形式内的全部变化和修改例。

68.以上显示和描述了本发明的基本原理和主要特征和本发明的优点。本行业的技术人员应该了解,本发明不受上述实施例的限制,上述实施例和说明书中描述的只是说明本发明的原理,在不脱离本发明精神和范围的前提下,本发明还会有各种变化和改进,这些变化和改进都落入要求保护的本发明范围内。本发明要求保护范围由所附的权利要求书及其等效物界定。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1