一种汽车衣帽架的模具结构及汽车衣帽架生产工艺的制作方法

1.本发明涉及一种模具结构及采用该模具结构的生产工艺,特别涉及一种汽车衣帽架的模具结构及汽车衣帽架生产工艺。

背景技术:

2.现在大部分汽车衣帽架产品是由板材(如蜂窝板、纤维板及蜂窝纤维组合板等)和装饰面料(如针刺面料及其它无纺布等)粘结形成。常规的制造工艺是由骨架模具将板材冲压成型,装饰面料按照汽车衣帽架产品轮廓在冲切模具中完成冲切,再将成型的骨架和冲切好的装饰面料放入复合模具中压制形成连为一体的结构,通常在骨架和装饰面料复合过程中还需在骨架和装饰面料之间喷射胶水。由于骨架压制后周缘形成翻折的折边,骨架周缘翻折的折边与装饰面料连接暂时无法通过自动化生产完成,还需通过半自动或手工等方式将装饰面料周边粘到骨架折边表面。

3.上述汽车衣帽架模具及制造工艺存在以下缺陷:1、生产成本高,需要三套模具(骨架成型模、装饰面料冲切模、复合模具)才能够完成生产,设备成本高,设备占用生产场地大,每套模具需要一至二人操作,人工成本高;2、生产效率低,产品生产周期长;3、由于骨架成型过程中会发生弯曲变形,装饰面料单独冲切后再与骨架复合,装饰面料会因小的移位及尺寸误差不能保证百分百与骨架尺寸对应或毫无误差的包裹在骨架表面,有时装饰面料会因位移或尺寸误差不能准确包在骨架表面而影响汽车衣帽架产品外观,产品质量得不到有效保证。

技术实现要素:

4.本发明的目的是针对上述现有技术存在的缺陷,提供一种汽车衣帽架的模具结构及采用该模具的汽车衣帽架生产工艺,采用该模具及生产工艺能够大幅度降低生产成本、提高生产效率并保证产品质量。

5.本发明为实现上述目的采用的技术方案是:一种汽车衣帽架的模具结构,包括上模和下模,还包括中模,中模位于上模和下模之间,上模四周分别通过四条限位拉杆ⅰ与中模四周连接,中模四周分别通过四条定位导柱与下模四周连接,在中模与下模的定位导柱内侧还连接有限位拉杆ⅱ,上模底面固定连接有用于成型汽车衣帽架骨架的凸模,凸模轮廓与汽车衣帽架骨架轮廓相同,中模上端面向下凹陷设有可定位汽车衣帽架骨架板材的定位斜面,定位斜面内侧设有贯穿中模上下表面的通槽,通槽的轮廓与凸模的外轮廓相同,且通槽的位置与上模底面凸模的位置相互对应,中模底面连接有可切割出装饰面料外周缘轮廓的刀模,下模上表面中部向下凹陷设有成型凹模,下模成型凹模与中模通槽的位置相互对应,下模成型凹模的轮廓与上模凸模的轮廓相同并相互对应,下模上表面的成型凹模外侧周缘突出设有装饰面料定型面。

6.本发明的进一步技术方案是:所述装饰面料定型面的轮廓与中模底面刀模的外轮廓基本相同且位置相互对应。

7.本发明的进一步技术方案是:在中模底部的刀模外缘设有一圈向上凹陷的中模周边凹陷部。

8.本发明的进一步技术方案是:在下模上表面的装饰面料定型面外侧周缘还设有比装饰面料定型面水平位置低的下模周边凹陷部。

9.本发明为实现上述目的采用的另一技术方案是:一种采用上述的汽车衣帽架的模具结构的汽车衣帽架生产工艺,包括以下工艺步骤:将成型汽车衣帽架骨架的板材与装饰面料都放入模具中,板材定位在中模的定位斜面中,装饰面料放置在下模中并覆盖装饰面料定型面,控制上模、中模、下模合模,在板材成型过程中同时与装饰面料复合形成一体化结构的衣帽架骨架工件,并在复合过程中完成装饰面料周缘切边工作。

10.本发明的进一步技术方案是:还包括以下步骤:从模具中取出成型的衣帽架骨架工件后将该衣帽架骨架工件放到喷胶工作台上,将衣帽架骨架工件周缘未连接至骨架折边的装饰面料边料喷上胶水,并将粘有胶水的装饰面料粘到衣帽架骨架工件周缘的骨架折边表面,得到衣帽架产品。

11.本发明汽车衣帽架的模具结构及汽车衣帽架生产工艺有如下有益效果:将模具设置为上模、中模、下模,中模中部设有通槽,中模底面设有可切割装饰面料的刀模,衣帽架骨架板材定位在中模上,装饰面料放置在下模中,在板材成型衣帽架骨架的过程中与装饰面料复合形成一体化结构,并完成装饰面料切割,与背景技术相比能够大幅度降低生产成本(包括模具成本、人工成本及场地成本等),提高生产效率,缩短产品生产周期,同时,板材在成型衣帽架骨架过程中与装饰面料复合形成一体化结构,能够提高产品尺寸的一致性,有效保证了产品质量。

12.下面结合附图和实施例对本发明汽车衣帽架的模具结构及汽车衣帽架生产工艺作进一步的说明。

附图说明

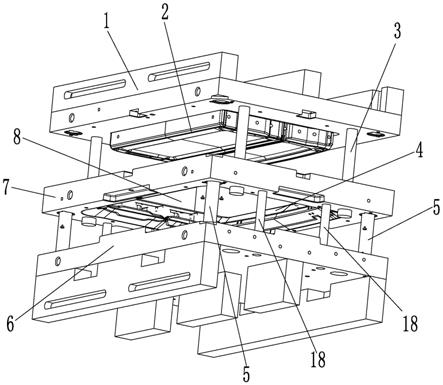

13.图1是本发明汽车衣帽架的模具结构的整体结构示意图;图2是本发明汽车衣帽架的模具结构中上模仰视图;图3是本发明汽车衣帽架的模具结构中中模仰视图;图4是本发明汽车衣帽架的模具结构中下模俯视图;图5是从本发明模具中取出的衣帽架骨架工件的示意图;图6是汽车衣帽架产品的示意图;附图标号说明:1

‑

上模,2

‑

凸模,3

‑

限位拉杆ⅰ,4

‑

定位斜面,5

‑

定位导柱,6

‑

下模,7

‑

中模,8

‑

通槽,9

‑

刀模,10

‑

中模周边凹陷部,11

‑

成型凹模,12

‑

装饰面料定型面,13

‑

下模周边凹陷部,14

‑

衣帽架骨架工件,15

‑

骨架折边,16

‑

装饰面料边料,17

‑

衣帽架产品,18

‑

限位拉杆ⅱ。

具体实施方式

14.如图1至图4所示,本发明一种汽车衣帽架的模具结构,包括上模1和下模6,还包括中模7。中模7位于上模1和下模6之间,上模1四周分别通过四条限位拉杆ⅰ3与中模7四周连接,而中模7四周分别通过四条定位导柱5与下模6四周连接,在中模7与下模6的定位导柱5

内侧还连接有限位拉杆ⅱ18,限位拉杆ⅰ3可防止上模1脱离中模7,限位拉杆ⅱ18可防止中模7脱离下模6,定位导柱5能够准保证中模7与下模6之间的精准位置关系。

15.上模1底面固定连接有用于成型汽车衣帽架骨架的凸模2,凸模2轮廓与汽车衣帽架骨架轮廓相同。中模7上端面向下凹陷设有可定位汽车衣帽架骨架板材的定位斜面4,定位斜面4内侧设有贯穿中模7上下表面的通槽8,通槽8的轮廓与凸模2的外轮廓相同,且通槽8的位置与上模1底面凸模2的位置相互对应。中模7底面连接有可切割出装饰面料外周缘轮廓的刀模9,刀模9通过固定装置固定在中模7底面,刀模9的轮廓与装饰面料最后所需切割的轮廓相同,在中模7底部的刀模9外缘设有一圈向上凹陷的中模周边凹陷部10。下模6上表面中部向下凹陷设有成型凹模11,下模6成型凹模11与中模7通槽8的位置相互对应,下模6成型凹模11的轮廓与上模1凸模2的轮廓相同并相互对应,下模6上表面的成型凹模11外侧周缘突出设有装饰面料定型面12。装饰面料定型面12的轮廓与中模7底面刀模9的外轮廓基本相同且位置相互对应,在中模7底面刀模9下行切割装饰面料时,装饰面料定型面12能够支撑装饰面料,防止装饰面料褶皱,使刀模9能够快速准确的完成切割。在下模6上表面的装饰面料定型面12外侧周缘还设有比装饰面料定型面12水平位置低的下模周边凹陷部13,下模周边凹陷部13的位置与中模周边凹陷部10的位置基本对应。刀模9切下的边料会落入下模周边凹陷部13中。

16.本发明一种采用上述的汽车衣帽架的模具结构的汽车衣帽架生产工艺,包括以下工艺步骤:(一)将成型汽车衣帽架骨架的板材与装饰面料都放入模具中,本实施例中板材采用内侧为纸蜂窝板,而表面为pp与玻璃纤维混合的材料,当然作为本发明的变换形式,板材也可以是其他加热表面会变粘的板材。板材定位在中模7的定位斜面4上,板材放入中模7前需要先在烘烤装置中烘烤使其表面变软。装饰面料放置在下模6中并覆盖装饰面料定型面12,装饰面料是针刺面料。后控制上模1、中模7、下模6合模,在板材成型过程中同时与装饰面料复合形成一体化结构的衣帽架骨架工件14,并在复合过程中(即上模1、中模7、下模6合模时)完成装饰面料周缘切边工作,中模7底部的刀模9随中模7下行切割下模6中的装饰面料周边,得到如图5所示衣帽架骨架工件14;(二)开模后从模具中取出成型的衣帽架骨架工件14后将该衣帽架骨架工件14放到喷胶工作台上,将衣帽架骨架工件14周缘未连接至骨架折边15的装饰面料边料16喷上胶水,并将粘有胶水的装饰面料粘到衣帽架骨架工件14周缘的骨架折边15表面,得到衣帽架产品17,如图6所示。

17.以上实施例仅为本发明的较佳实施例,本发明并不限于上述实施例列举的形式,凡在本发明的精神和原则之内所作的任何修改、等同替换等,均应包含在本发明的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1