一种汽车振动阻尼器的粘接工艺的制作方法

1.本发明涉及汽车制造领域,特别是一种汽车振动阻尼器的粘接工艺。

背景技术:

2.随着高速公路的大力兴建和汽车驾驭性能的提高,汽车的行驶速度越来越快,特别是由于汽车拥有量的迅速增加,交通越来越拥挤,使得事故更为频繁,为了减小汽车发生正面碰撞时由于巨大的惯性力所造成的对驾驶员伤害,汽车在驾驶员前端方向盘中央普遍装有安全气囊系统。振动阻尼器通常是使用在中高级车型中用于连接气体发生器与气囊支架,当汽车发生正面碰撞时,安全气囊模块中的气体发生器的减振块的橡胶部分可以有效的缓冲气体发生器点爆时产生的反冲力,同时该零件正常行驶时也起到减振、降噪作用,从而提高车辆的稳定性和舒适性。

3.传统的振动阻尼器都是由塑料骨架与橡胶件粘接而成,然而目前在粘接硫化后,发现塑料骨架与橡胶件之间存在很多气泡,影响了振动阻尼器的使用寿命。

技术实现要素:

4.为了解决上述现有技术的不足,本发明的目的是提供一种汽车振动阻尼器的粘接工艺,能够很好的解决塑料骨架与橡胶件粘接后的气泡问题。

5.为了实现上述目的,本发明所设计的一种汽车振动阻尼器的粘接工艺,所述汽车振动阻尼器包括骨架与橡胶件,所述骨架为塑料件,所述骨架包括第一环形体与第二环形体,所述第一环形体与所述第二环形体同轴设置,所述第二环形体与所述第一环形体下端一体连接,所述橡胶件的材料为硅橡胶,所述橡胶件与所述第一环形体内周壁以及所述第二环形体上端面相粘接,所述骨架与橡胶件之间的粘接工艺包括如下步骤:

6.(1)、先对骨架进行预处理;

7.(2)、对预处理后的骨架完全浸入胶水池内,然后取出进行烘干;

8.(3)、烘干后的骨架放入模具内,然后打上硅橡胶浆料,对模具进行抽真空;

9.(4)、将模具放入烘道内进行硫化;

10.(5)、对硫化后形成的振动阻尼器进行修边处理。

11.优选的,所述预处理包括抛丸处理,所述抛丸处理的电流为10~15a,时间为5~10min,粗糙度rz为20~60。

12.优选的,所述预处理包括依次进行的脱脂处理、水洗处理以及烘干处理,所述脱脂处理温度为50~60℃,时间5~15min,游离碱度在10~15。

13.优选的,所述步骤(2)中的烘干温度为100℃,所述步骤(2)中的烘干时间为5~15min。

14.优选的,所述胶水池内的胶水包括硅胶胶水基体与改性导热剂,所述改性导热剂与硅胶胶水基体的重量比为3

‰

~1%,所述改性导热剂为硅烷化氧化铝与硅烷化钼粉的复配物。

15.优选的,所述钼粉与所述氧化铝的重量比为0.9~1。

16.优选的,所述步骤(4)中的硫化成型温度为170~180℃,硫化时间为270~350s。

17.优选的,所述步骤(3)中的模具先进行预热,预热温度为70~80℃。

18.与现有技术相比,本发明的有益效果是:在粘接之前,先对骨架进行预处理,可以有效去除骨架表面的杂质,粘接后对硅橡胶进行硫化,骨架与橡胶件之间不存在气泡问题;对模具进行抽真空,可以有效解决振动阻尼器的滥疤问题。

附图说明

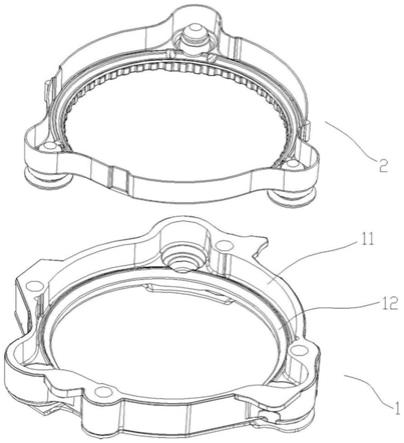

19.图1是本发明汽车振动阻尼器的结构示意图。

20.图2是图1的爆炸图。

具体实施方式

21.下面将结合附图对本发明的技术方案进行清楚、完整地描述,显然,所描述的实施例是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

22.在本发明的描述中,需要说明的是,术语“中心”、“上”、“下”、“左”、“右”、“竖直”、“水平”、“内”、“外”等指示的方位或位置关系为基于附图所示的方位或位置关系,仅是为了便于描述本发明和简化描述,而不是指示或暗示所指的装置或元件必须具有特定的方位、以特定的方位构造和操作,因此不能理解为对本发明的限制。此外,术语“第一”、“第二”、“第三”仅用于描述目的,而不能理解为指示或暗示相对重要性。

23.在本发明的描述中,需要说明的是,除非另有明确的规定和限定,术语“安装”、“相连”、“连接”应做广义理解,例如,可以是可变连接,也可以是可拆卸连接,或一体地连接;可以是机械连接,也可以是电连接;可以是直接相连,也可以通过中间媒介间接相连,可以是两个元件内部的连通。对于本领域的普通技术人员而言,可以具体情况理解上述术语在本发明中的具体含义。

24.实施例:

25.如图1至2所示,一种汽车振动阻尼器,包括骨架1与橡胶件2,所述骨架1为塑料件,所述骨架1包括第一环形体11与第二环形体12,所述第一环形体11与所述第二环形体12同轴设置,所述第二环形体11与所述第一环形体12下端一体连接,所述第一环形体11与所述第二环形体12上设有若干各种形状的凹凸部,所述橡胶件2的材料为硅橡胶,所述橡胶件2与所述第一环形体11内周壁以及所述第二环形体12上端面完全适配粘接。

26.所述骨架1与橡胶件2之间的粘接方法包括如下步骤:

27.(1)、先对骨架1进行预处理;

28.(2)、对预处理后的骨架完全浸入胶水池内,然后取出进行烘干;

29.(3)、烘干后的骨架放入模具内,然后打上硅橡胶浆料,对模具进行抽真空;

30.(4)、将模具放入烘道内进行硫化;

31.(5)、对硫化后形成的振动阻尼器进行修边处理。

32.其中,预处理有两种方式,一种是对所述骨架1进行抛丸处理,所述抛丸处理的电流为10~15a,时间为5~10min,粗糙度rz为20~60;另外一种是对所述骨架1依次进行的脱

脂处理、水洗处理以及烘干处理,所述脱脂处理温度为50~60℃,时间5~15min,游离碱度在10~15;其作用是进行预处理后可以有效去掉所述骨架1上的杂质,在粘接硫化后,所述骨架1与所述橡胶件2之间不存在气泡,有效保证了汽车振动阻尼器的使用寿命。

33.目前骨架与橡胶件进行粘接时,在骨架上进行手动涂胶,只对骨架与橡胶件粘接处进行涂胶,由于骨架1上有较多的凹凸部,很容易出现漏涂,并且由于胶水呈透明色,很难发现漏涂的地方,所述步骤(2)中的骨架1采取完全浸入胶水池内,可以有效避免所述骨架1与所述橡胶件2粘接处胶水漏涂的问题。

34.在浸胶时,所述骨架1中的所述第一环形体11先浸入胶水池内,所述第二环形体12接着浸入胶水池内,然后从胶水池内取出所述骨架1,所述骨架1上的胶水在其自身的重力作用下滴入胶水池内。

35.所述步骤(2)中的烘干温度为100℃,烘干时间为5~15min。

36.所述步骤(3)中的模具先进行预热,预热温度为70~80℃。

37.所述步骤(3)中对模具进行抽真空,可以有效解决振动阻尼器的滥疤问题。

38.所述步骤(4)中的硫化成型温度为170~180℃,硫化时间为270~350s。

39.本实施例中,所述胶水池内的胶水包括硅胶胶水基体与改性导热剂,所述改性导热剂与硅胶胶水基体的重量比为3

‰

~1%,所述改性导热剂为硅烷化氧化铝与硅烷化钼粉的复配物,其中,所述钼粉与所述氧化铝的重量比为0.9~1。先将硅胶胶水机体与改性导热剂进行混合,然后稀释5倍,再注入胶水池内,在胶水池内设置搅拌装置,不停的进行搅拌。

40.经过大量的实验,在相同条件下,仅仅改变所述改性导热剂与所述硅胶胶水基体的重量比,然后对粘接硫化后与骨架之间的脱离力进行检测,得出以下表1:

41.表1:不同导热剂下的与骨架之间的脱离力测试数据

[0042][0043][0044]

表1中的胶水基体为硅胶胶水基体,所述硅胶胶水基体为市面上可以买到的硅胶胶水,比如洛德化学的ch607,杜邦的thixon

‑

305,所述改性导热剂为硅烷化氧化铝与硅烷化钼粉的复配物,且钼粉与氧化铝的重量比为1,所述脱离力的单位为n。

[0045]

由表1可知,硅胶胶水基体中增加硅烷化氧化铝后,其脱离力相对没有增加硅烷化氧化铝的硅胶胶水有明显的提高,而增加改性导热剂后的硅胶胶水的脱离力比增加硅烷化氧化铝的硅胶胶水的脱离力提高了10%左右,且增加改性导热剂的硅胶胶水的脱离力更加接近,尤其是增加了5

‰

改性导热剂,其脱离力最大,并且测试后的的脱离力之间的差值较小。

[0046]

本发明所作的举例,而并非对实施方式的限定。对于所属领域的普通技术人员来说,在上述说明的基础上还可以做出其它不同形式的变化或变动,这里无需也无法对所有的实施方式予以穷举,而由此所引申出的显而易见的变化或变动仍处于本发明的保护范围中。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1