一种制造预浸玻璃粗纱带褶皱缺陷试验件的方法及模具与流程

1.本发明属于复合材料成型技术领域,具体涉及一种制造预浸玻璃粗纱带褶皱缺陷试验件的方法及模具。

背景技术:

2.在直升机生产制造中,为了研究缺陷对复合材料制件的性能,如:刚度、疲劳的影响,需要在预浸玻璃粗纱带所制试件中制作比较精准的缺陷,以此来确定积累缺陷对性能影响的数据,方便对后续零件生产的研究。但目前针对预浸玻璃粗纱带试件中缺陷的制作,其工艺刚处于摸索和模拟研究阶段,很难按要求精确控制复合材料预浸玻璃粗纱带试件内部的缺陷,进而妨碍精细化研究。

技术实现要素:

3.本发明的目的是:提供了一种能制造预浸玻璃粗纱带褶皱缺陷试验件的方法及模具。本发明实现了预浸玻璃粗纱带试件中缺陷的精准控制。

4.本发明的技术方案是:一种制造预浸玻璃粗纱带褶皱缺陷试验件的方法,按下述步骤进行:

5.a.在下模型腔内铺贴一层以上的平直预浸玻璃粗纱;

6.b.将平直预浸玻璃粗纱擀平排气后,在型腔型面外铺贴真空膜,并对型腔抽真空;

7.c.抽完真空后,将铺贴真空膜的下模放入固化炉对平直预浸玻璃粗纱进行预固化;

8.d.预固化完成后,扯去真空膜,并在预制缺陷位置放置使用预浸玻璃粗纱卷制的凸起物;

9.e.在放置有凸起物的平直预浸玻璃粗纱继续铺设预浸玻璃粗纱,直至达到试验件厚度要求;

10.f.将步骤e铺设的预浸玻璃粗纱擀平排气后合模并再次固化。

11.前述的制造预浸玻璃粗纱带褶皱缺陷试验件的方法的步骤c中,预固化的参数如下:

12.升温速率:0.5~4℃/min,保温温度:80℃

±

5℃,保温时间:2~2.5小时,冷却方式:随炉空冷。

13.前述的制造预浸玻璃粗纱带褶皱缺陷试验件的方法的步骤d中,凸起物的卷制过程如下:

14.使用预浸玻璃粗纱带卷制出褶皱缺陷的初步外形;将具有初步外形的褶皱缺陷进行固化;固化后精制褶皱缺陷使其达到尺寸要求。

15.前述的制造预浸玻璃粗纱带褶皱缺陷试验件的方法中,精制采用钳修或磨削工艺进行。

16.前述的制造预浸玻璃粗纱带褶皱缺陷试验件的方法中,对于大尺寸褶皱缺陷,精

制过程采用数控中心加工。

17.前述的制造预浸玻璃粗纱带褶皱缺陷试验件的方法的步骤f中,固化的参数如下:

18.以接触压≤1.5mpa,不大于2℃/min的升温速率升至80℃

±

5℃保温30min

±

15min后,加压至6mpa

±

1mpa,继续升温至125

±

5℃,保温保压135

±

30min后,以≤2℃/min的降温速率至60℃以下卸压出模。

19.前述的制造预浸玻璃粗纱带褶皱缺陷试验件的方法所用模具,包括上模和下模,下模上表面设有型腔,上、下模合模时上模底面能完全覆盖型腔。

20.前述的制造预浸玻璃粗纱带褶皱缺陷试验件的方法所用模具中,处于型腔外围的下模上表面还分布有流胶槽。

21.前述的制造预浸玻璃粗纱带褶皱缺陷试验件的方法所用模具中,所述的流胶槽与型腔外缘的距离不大于5mm。

22.本发明的优点是:本发明通过先对试验件进行预浸玻璃粗纱带一次铺设后预固化,得到具有一定硬度的基底,对卷制的凸起物进行支撑,该方法能够防止褶皱缺陷在制备时出现下陷的情况,有效提高了褶皱缺陷制备的精确度;此外,凸起物卷制时也经固化具有一定硬度;该方法能够有利于凸起物外形尺寸的精准加工,及防止凸起物发生变形,从而进一步确保了褶皱缺陷制备的精确度。同时,采用玻璃粗纱带对凸起物进行卷制,利用材料一致性原则使得所形成的褶皱缺陷与试验件形成统一整体,确保了褶皱缺陷的成型质量。通过上述步骤的协同配合,最终实现了褶皱缺陷制备的精准控制。

附图说明

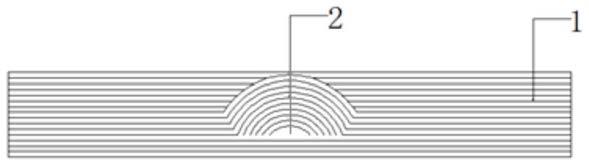

23.图1是本发明制作的预浸玻璃粗纱带褶皱缺陷试验件结构示意图;

24.图2是本发明的模具结构示意图;

25.图3是下模的俯视图。

26.附图标记:1

‑

平直预浸玻璃粗纱,2

‑

凸起物,3

‑

上模,4

‑

下模,5

‑

流胶槽。

具体实施方式

27.下面结合附图和实施例对本发明作进一步的说明,但并不作为对本发明限制的依据。

28.实施例1。一种制造预浸玻璃粗纱带褶皱缺陷试验件的方法,按下述步骤进行:

29.a.在下模型腔内铺贴一层以上的平直预浸玻璃粗纱1;

30.b.将平直预浸玻璃粗纱擀平排气后,在型腔型面外铺贴真空膜,并对型腔抽真空;

31.c.抽完真空后,将铺贴真空膜的下模放入固化炉对平直预浸玻璃粗纱1进行预固化;使用玻璃粗纱卷制,便于缺陷后期与试验件形成统一整体,赋予基底一定硬度,用于支撑凸起物,利于缺陷形成所需形状。

32.d.预固化完成后,扯去真空膜,并在预制缺陷位置放置使用预浸玻璃粗纱卷制的凸起物2;

33.e.在放置有凸起物2的平直预浸玻璃粗纱上继续铺设预浸玻璃粗纱,直至达到试验件厚度要求;

34.f.将步骤e铺设的预浸玻璃粗纱擀平排气后合模并再次固化;最终制得的预浸玻

璃粗纱带褶皱缺陷试验件如图1所示。

35.前述的步骤c中,预固化的参数如下:

36.升温速率:0.5~4℃/min,保温温度:80℃

±

5℃,保温时间:2~2.5小时,冷却方式:随炉空冷。相较于后续固化工艺,其固化工艺仅到80℃

±

5℃截止,因此,即使超过2℃/min的升温速率,也不会影响后续工艺,进而可以采用超过2℃/min的升温速率提升效率。

37.前述的步骤d中,凸起物2的卷制过程如下:

38.使用预浸玻璃粗纱带卷制出褶皱缺陷的初步外形;将具有初步外形的褶皱缺陷进行固化;固化后精制褶皱缺陷使其达到尺寸要求。固化后具有一定硬度,利于缺陷形成所需形状。

39.前述的精制采用钳修或磨削工艺进行。

40.对于大尺寸褶皱缺陷,精制过程采用数控中心加工。

41.前述的步骤f中,固化的参数如下:

42.以接触压≤1.5mpa,不大于2℃/min的升温速率升至80℃

±

5℃保温30min

±

15min后,加压至6mpa

±

1mpa,继续升温至125

±

5℃,保温保压135

±

30min后,以≤2℃/min的降温速率至60℃以下卸压出模。该方法能使试验件表面质量透亮,不会出现白斑;80

°

前如压力过大,非所需褶皱区域会产生褶皱;若升温速率过快,则会产生气泡,造成内部孔隙率较大。若降温速率过快,则会使试验件出现曲翘变形。

43.前述的制造预浸玻璃粗纱带褶皱缺陷试验件的方法所用模具,构成如图2和3所示,包括上模3和下模4,下模4上表面设有型腔,上、下模合模时上模3底面能完全覆盖型腔。

44.处于型腔外围的下模4上表面还分布有流胶槽5。

45.前述的流胶槽5与型腔外缘的距离不大于5mm。

46.实施例2。一种制造预浸玻璃粗纱带褶皱缺陷试验件的方法,按下述步骤进行:

47.1、在图2中的下模4型腔内铺贴四层平直预浸玻璃粗纱;

48.2、制作真空袋抽真空,抽真空30min抽拆开真空袋,将预浸玻璃粗纱内未排除的气泡用擀板擀平,排出气泡;

49.3、重新制作真空袋,将零件放置固化炉中,以0.5

‑

4℃/min的升温速率将温度升至80℃

±

5℃之间,保温2

‑

2.5小时,降温出炉;

50.4、用预浸玻璃粗纱卷成所需皱褶缺陷尺寸(尺寸包括长宽高),放置在缺陷所需位置上;

51.5、继续铺贴剩余预浸玻璃粗纱,将除缺陷放置区域外的预浸玻璃粗纱用擀板擀平,排出气泡;

52.6、合模,将图2中的上模3通过定位销与图2中的下模4固定;

53.7、放入热压床,以接触压≤1.5mpa下,以≤2℃/min的升温速率升至80℃

±

5℃保温30min

±

15min后,加压至6mpa

±

1mpa,继续升温至125

±

5℃,保温保压135

±

30min后,以≤2℃/min的降温速率至60℃以下卸压出模。

54.8、修边:沿零件切割线,将毛边修剪整齐;最终制得能够精准控制内皱褶缺陷长度λ、高度δ和角度θ尺寸的试验件。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1